ТРАКТОР

ТРАКТОР, колёсный или гусеничный самоход, предназначенный для выполнения различных с.-х., дорожных и транспортных работ. Выполнение перечисленных работ может осуществляться Т. путём буксировки машин или повозок или же креплением с.-х. и дорожных машин непосредственно к остову Т. Одновременно с буксировкой той или иной машины Т. посредством спец. вала отбора мощности может приводить в движение механизмы буксируемой машины.

Кроме того, двигатель Т. можно использовать для приведения в движение механизмов стационарных машин. Для этой цели Т. оборудуется приводным шкивом.

Слово "трактор" происходит от латинского слова Trago - волочу, тащу. Следовательно, латинское слово "трактор" соответствует русскому слову "тягач" (самоход, предназначенный для тяги).

История Т. Работа русских изобретателей над созданием первого Т. протекала в непосредственной связи с работой по созданию "самобеглых колясок", "самокатов", паросиловых установок и двигателей внутреннего сгорания. Поэтому ниже излагаются сведения, отображающие основные этапы в развитии перечисленных выше машин. В 1741 самоучка-изобретатель крестьянин Леонтий Шамшуренков, а вслед за ним в 1791 знаменитый деятель русской техники И. П. Кулибин построили самодвижущиеся экипажи (под названием "самобеглая коляска" "самокатка"), приводимые в движение мускульной силой человека. На самокате И. П. Кулибина были применены такие механизмы, как коробка передач, рулевое управление, роликовые подшипники, тормоза. Для аккумулирования кинетической энергии и выравнивания скорости движения самокатки в её механизм был включён маховик. Так. обр., у само катки И. П. Кулибина были налицо все механизмы трансмиссии будущего Т. и автомобиля. В 1764, уральским изобретателем И. И. Ползуновым была построена паровая машина непрерывного действия.

Используя изобретение И. И. Ползунова, в 1883 русский конструктор К. Янкевич, петербургский лафетный мастер, представил в министерство путей сообщения описание и чертежи парового самохода под названием "быстрокат". В "быстрокате" К. Янкевича был применён трубчатый котёл. В начале 19 в. работал над созданием "сухопутных пароходов" новатор техники В. П. Гурьев. В книге "Об учреждении торцовых дорог и сухопутных пароходов в России" (СПБ, 1836, стр. 46) Гурьев в отношении перспектив сухопутных пароходов писал, что их применение "...обещает величайшее благо всем странам и народам: есть даже надежда, что и самое земледелие скоро будет иметь главным орудием сухопутные пароходы. Одна машина в двадцать лошадей силы ...может действовать двадцатью плугами вдруг и проходить по десять верст в час. имея только двух или трех работников для управления..."

В 183 7 штабс-капитан русской армии Дмитрий Загряжский, с целью повышения проходимости экипажей по бездорожью, разработал конструкцию и сделал заявку на "экипаж с подвижными колеями", т. е. на гусеничный ход, сформулировав своё изобретение след. образом: "Около каждого обыкновенного колеса, на котором катится экипаж, обводится железная цепь, натягиваемая шестиугольными колесами, находящимися впереди обыкновенного. Бока шестиугольных колес равняются звеньям цепи, цепи сии заменяют до некоторой степени железную дорогу, предоставляя колесу всегда гладкую и твердую поверхность". В 1876 штабс-капитан артиллерии С. Маевский предложил ещё более тщательно разработанную конструкцию гусеничного тягача. В своей заявке С. Маевский писал о необходимости ввести для изменения скорости движения коробку передач.

Крестьянин с. Никольского, Вольского уезда, Саратовской губ., Фёдор Абрамович Блинов (рождения 1827) не только получил в 1879 привилегию на "особого устройства вагон с бесконечными рельсами", но и построил прототип современного гусеничного трактора. Трактор Блинова был показан на Саратовской (1889), а затем на Нижегородской (1896) выставках. Независимо от Д. Загряжского, С. Маевского и Ф. А. Блинова, А. П. Костиков-Алмазов изобрёл "цепи, долженствующие служить тропинками для перехода через болота" (т. е. гусеницы). В 1889 и 1893 на Вземирной Парижской выставке и Колумбовой выставке в Чикаго А. П. Костиков-Алмазов демонстрировал свои изобретения, за что на Парижской выставке был награждён орденом "Академическая пальма офицера академии". Уместно заметить, что фирма Холт (США) выпустила 1-й колёсно-гусеничный Т. только в 1912, т. е. через 32 года после появления трактора Блинова и через 5 лет посте демонстрации "цепей-тропинок" А. П. Костикова-Алмазова на выставке в Чикаго.

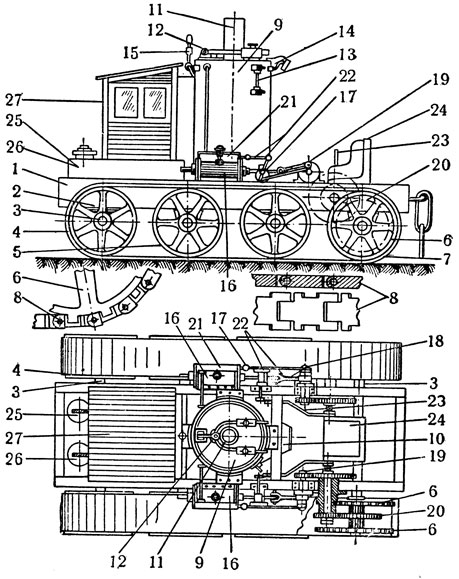

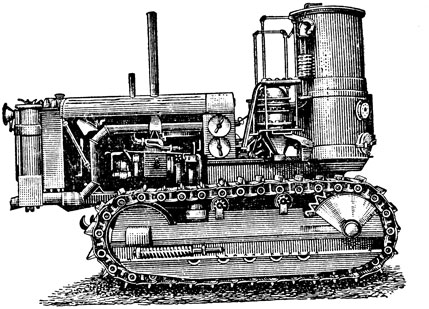

На рис. 1 - а, б показан схематически чертёж и рисунок гусеничного трактора Ф. А. Блинова, воспроизведённый по описанию современника Блинова Я. В. Мамина Первые Т. и автомобили были оборудованы паросиловыми установками, весьма громоздкими и тяжёлыми. В следствие этого как Т., так и автомобили не обладали достаточной маневренностью и проходимостью. Для Т., автомобилей, особенно для воздухоплавательных аппаратов, требовался двигатель более компактный и значительно облегчённый.

В прошлом столетии над вопросам создания лёгкого двигателя использующего жидкое топливо (бензин), начал работать капитан русского флота О. С Костович. В 1879 - 1885 О. С. Костовичем был создан бензиновый. 8-цилиндровый, 4-тактный двигатель мощностью в 80 л. с. В этом двигателе впервые было применено зажигание электрической искрой от аккумулятора (тоже русского изобретения). Двигатель О. С. Костовича весил 240 кг. т е. удельный вес (частное ст деления веса двигателя на его мощность) составлял 3 кг л. с. Такие весовые показатели двигателя были достигнуты за границей лишь в 1908. Достижения О. С. Костовича позволили в 1882 группе русских инженеров во главе с Путиловым построить автомобиль с двигателем внутреннего сгорания, названный "моторной пролёткой". Известно, что Даймлер построил в 1885 двухколёсный, а Бенц в 1887 - трёхколёсный самодвижущиеся экипажи с двигателем внутреннего сгорания (Германия), следовательно, значительно позднее и не без влияния русских техников.

Созданием Т. с двигателем внутреннего сгорания занимался Талантливый ученик Ф. А. Блинова - Яков Васильевич Мамин.

Рис. 1 - а, б. Первый гусеничный трактор конструкции Ф. А. Блинова: 1 - рама; 2 - опоры осей колёс; 3 - оси колёс; 4 - направляющие колёса; 5 - опорные катки; 6 - ведущие колёса; 7 - гусеница; 8 - звенья гусеницы; 9 - паровой котёл; 10 - огневая камера; 11 - труба; 12 - предохранительный клапан; 13 - водомерное стекло; 14 - манометр; 15 - свисток; 16 - цилиндры паровой машины; 17 - шток; 18 - шатун; 19 - первая пара шестерён трансмиссии; 20 - вторая пара шестерён трансмиссии; 21 - золотниковая коробка; 22 - приводной механизм золотника; 23 - рычаги управления; 24 - сиденье; 25 - бак для воды; 26 - бак для нефти; 27 - будка

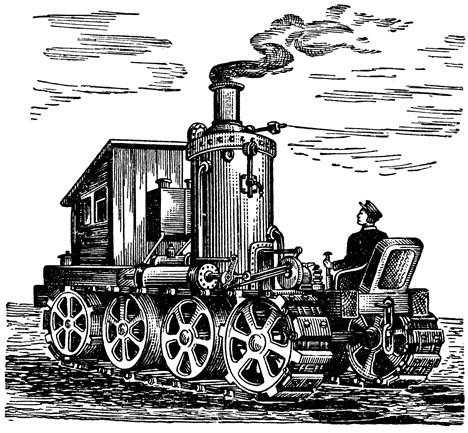

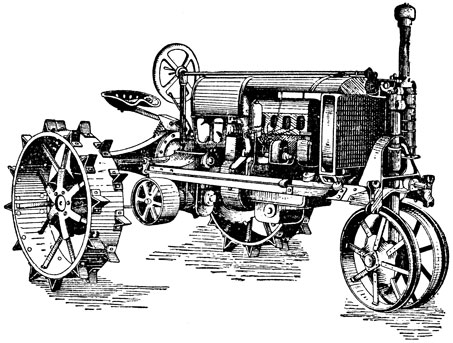

Участвуя в постройке 1-го гусеничного трактора Ф. А Блинова. Я. В. Мамин видел, что для уменьшения громоздкости, упрощения конструкции и повышения маневренности необходимо было облегчить всю конструкцию, в первую очередь силовую установку. И он, в 80-х годах прошлого столетия, начинает работать над созданием тракторного двигателя внутреннего сгорания. В 1893 - 95 Я. В. Маминым была построена "самоходная тележка" (рис. 2), приводимая в движение двигателем внутреннего сгорания - прообраз колёсного трактора. Работая над созданием тракторных двигателей внутреннего сгорания и тракторов с такими двигателями, Я. В. Мамин достиг замечательных результатов. Я. В. Мамин построил бескомпрессорные двигатели высокого сжатия и осуществил пуск и работу этих двигателей в 1889 - 1908 (см. Двигатель внутреннего сгорания, Дизели).

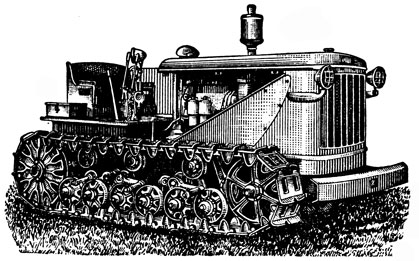

Рис. 1 - а, б. Первый гусеничный трактор конструкции Ф. А. Блинова

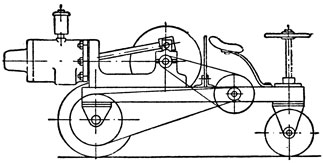

Двигатели Я. В. Мамина, демонстрировались на всероссийских и международных пром. выставках, в частности на 1-й Западно-Сибирской выставке в г. Омске, в 1911. На этой выставке о двигателе Я. В. Мамина, как двигателе оригинальной конструкции, была дана техническая экспертиза, опубликованная В. Л. Малеевым в журнале "Общества Сибирских инженеров" в № 12 за 1911. Тракторный двигатель, созданный Я. В. Маминым под названием "Русский дизель", на основании индикаторной диаграммы, снятой при испытании 5 VIII 1914, имел давление конца сжатия 32 кг/см2, давление конца видимого сгорания 46,5 кг/см2 и ср. индикаторное давление 5,7с кг/см2. Построенный в 1895 Дизелем компрессорный, стационарный двигатель был предназначен для работы на сравнительно лёгком топливе - на керосине. В 1899 в России, в Петербурге, на заводе Нобель, был построен 25-сильный компрессорный двигатель высокого сжатия, работавший на тяжёлом топливе - на сырой нефти. Следует отметить, что наличие у этих двигателей компрессора сильно усложняло конструкцию и увеличивало их вес. Поэтому в 1903 - 04 русским инженером Тринклером (позднее проф. Горьковского индустриального ин-та) был создан стационарный двигатель с пневматическим распыливанием топлива, но без компрессора. Двигатель по патенту Тринклера строила немецкая фирма Кертинг. В 1910 Я. В. Мамин построил оригинальный бескомпрессорный дизель с насосным распыливанием топлива мощностью в 25 л. с., установил его на Т., к-рый назвал "Русский трактор".

Рис. 2. Схема прообраза колёсного трактора с двигателем внутреннего сгорания, построенного Я. В. Маминым в 1893 - 1895

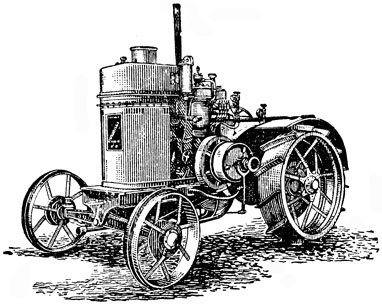

Колёсный трактор Я. В. Мамина (рис. 3) с дизелем мощностью в 45 л. с. выпускал до 1914 Балаковский завод. Крупные землевлалельцы России не стремились механизировать свои х-ва по той причине, что жестоко эксплуатируемые крестьяне-батраки представляли почти бесплатную рабочую силу. В этих условиях Т. были не конкурентоспособны и покупались владельцами крупных имений в единичном порядке, в основном с показной целью. Кроме Балаковского завода, незадолго перед началом 1-й мировой войны, неск. заводов России приступили к орг-ции производства тракторов. К таким заводам следует отнести: "Аксай" в г. Ростове, юж. заводы в Кичкасе, завод в Барвенково. завод в Харькове, Коломенский и Брянский заводы. Эти заводы были совершенно не приспособлены для тракторостроения.

Рис. 3. 'Русский трактор' конструкции Я. В. Мамина

Всеми указанными заводами для изготовления были приняты заграничные модели, причём такие агрегаты Т., как двигатели, коробки передач и др. сложные механизмы, предполагалось получать из-за границы. Поэтому значение этих заводов в истории дореволюционного русского тракторостроения весьма невелико и не может сопоставляться со значением тех достижений, к-рые были накоплены Балаковским заводом. Однако, несмотря на исключительную энергию и упорство в достижении цели, Я. В. Мамину не удалось преодолеть косности царского правительства, к-рое не только не поддержало передовых изобретателей, но и предало забвению их фамилии и даты этих изобретений.

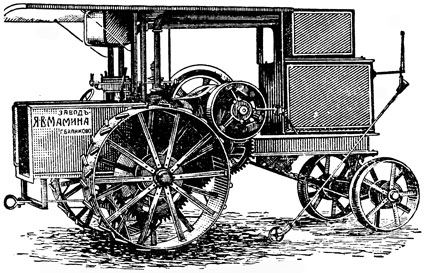

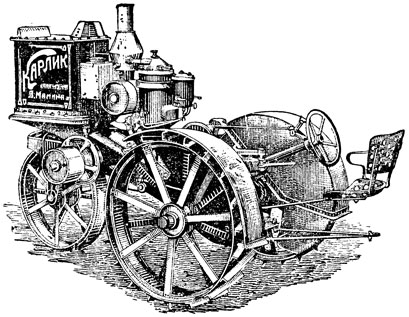

Развитие тракторостроения в Советском Союзе. Значение, к-рое придавал В. И. Ленин тракторизации с. х-ва, а следовательно, и тракторостроению, выражено в его словах: "Среднее крестьянство в коммунистическом обществе только тогда будет на нашей стороне, когда мы облегчим и улучшим экономические условия его жизни. Если бы мы могли дать завтра 100 тысяч первоклассных тракторов, снабдить их бензином, снабдить их машинистами (вы прекрасно знаете, что пока это - фантазия), то средний крестьянин сказал бы: "Я за коммунию" (т. е. за коммунизм)" (Ленин, Соч., т. 29, стр. 190). Поэтому ещё в годы гражданской войны и войны с иностранными интервентами В. И. Ленин даёт указания ряду машиностроительных заводов приступить к постройке тракторов. Сейчас же после Великой Октябрьской социалистической революции Я. В. Мамин возобновил работу над совершенствованием своих конструкций. В 1919 Я. В. Мамин заканчивает постройку экспериментального Т. под названием "Гном". Позднее конструкция этого Т. подверглась существенному изменению и новому Т. было дано название "Карлик" (рис. 4). Сведения о работе Я. В. Мамина доходят до советского правительства. В 1922 Наркомзем РСФСР отпустил необходимые средства для орг-ции производства 12-сильных тракторов "Карлик" на заводе "Возрождение" в г. Марксштадте.

Рис. 4. Трактор 'Карлик' конструкции Я. В. Мамина (трёхколёсный вариант)

Ленинградский завод "Большевик" в 1918 первым приступил к выпуску вначале мощных колёсно-гусеничных Т., а впоследствии перешёл на серийное производство гусеничных пятитонных Т. средней мощности. Кроме того, завод разработал конструкцию малого гусеничного Т. и построил серию таких тракторов. Производство Т. на Коломенском машиностроительном заводе находится в непосредственной связи с именем одного из пионеров советского тракторостроения и основоположника науки о Т. доктора технических наук проф. Е. Д. Львова. В 1922 этим заводом были построены Т. по типу "Могул", а затем (по проекту Е. Д. Львова) нефтяные Т. оригинальной конструкции под названием "Коломенец-1" (рис. 5). После конструктивных доделок этого Т. Коломенским и Брянским заводами была выпущена серия таких тракторов (ок. 500 шт.). Впоследствии Коломенским заводом было изготовлено ещё 3 модели нефтяных тракторов. В 1920 в Москве, на 4-м автозаводе, была выпушена серия автоплугов типа "Фаулер". Крупная серия (в 500 шт.) оригинальных тракторов "Запорожец" была изготовлена заводом "Красный прогресс" Южно-Уральского Сельмаштреста.

Рис. 5. Трактор 'Коломенец-1' конструкции Е. Д. Львова,

Почти все Т. перечисленных выше марок были недостаточно совершенны в техническом отношении и по ряду показателей (мощность, экономичность) не могли удовлетворить требованиям с. х-ва. Поэтому производство почти всех перечисленных выше моделей было прекращено. Отечественное тракторостроение этого периода должно рассматриваться как опытное, имевшее целью выявление конструкций, наиболее соответствующих специфическим условиям работы в с. х-ве Советского Союза.

В 1923 на заводе "Красный путиловец" (ныне Кировский завод) в Ленинграде было начато производство двадцатисильных колёсных тракторов под маркой "ФП". В 1923 начал серийный выпуск гусеничных тракторов "Коммунар" Харьковский паровозостроительный завод.

В 1930 вступил в строй действующих предприятий первенец 1-й пятилетки - Сталинградский тракторный завод имени Дзержинского (СТЗ). В 1931 начал выпуск тракторов Харьковский тракторный завод имени Орджоникидзе (ХТЗ). Оба эти завода-гиганта были рассчитаны на массовый выпуск колёсных Т. под маркой СТЗ и ХТЗ. 1933 ознаменовался новой победой: Челябинский тракторный завод имени Сталина (ЧТЗ) начал выпуск мощных гусеничных Т. под названием "Сталинец-60". Этот завод является единственным в мире по массовому выпуску мощных гусеничных тракторов. Под руководством Коммунистической партии и Правительства советским народом была создана тракторная пром-сть. В 1934 было закончено освоение производства пропашных Т. на Кировском заводе, и тракторный цех этого завода, заново оборудованный, приступил к массовому выпуску Т. "Универсал".

Сталинградский, Харьковский, Челябинский тракторные заводы и тракторный цех Кировского завода представляли предприятия, оборудованные первоклассной техникой и рассчитанные на массовый выпуск тракторов. Проектная мощность указанных заводов до перехода их на выпуск Т. новых конструкций приведена ниже.

| Сталинградский................. | 50000 шт. в год |

| Харьковский .................. | 50000 " " " |

| Челябинский.................. | 40000 " " " |

| Кировский.................... | 18000 " " " |

Одновременно с постройкой тракторных гигантов сооружаются заводы автотракторного электрооборудования, карбюраторные, заводы для изготовления запасных частей и т. д. Начиная с 1930 выпуск Т. советскими заводами бурно растёт. Одновременно с производством Т. указанных выше марок все тракторостроительные заводы и научный автотракторный институт (НАТИ) проводят работу по совершенствованию выпускаемых машин, а также по проектированию и опытному изготовлению новых конструкций.

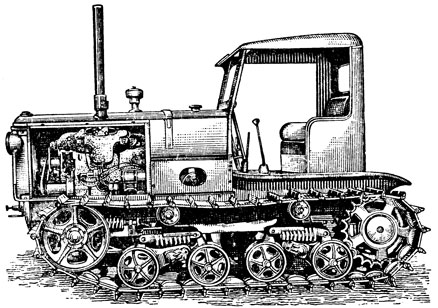

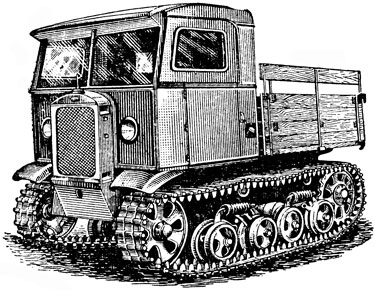

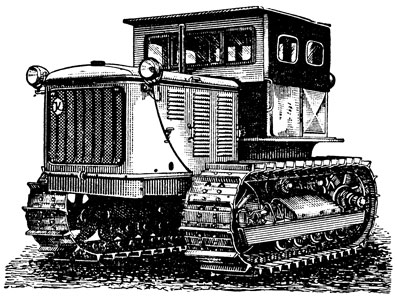

Харьковский тракторный завод в 1935 - 36 выпускает серию колёсных Т., оборудованных дизелями, а затем приступает к опытному строительству гусеничных машин. Сталинградский тракторный завод совместно с НАТИ работает над созданием новой конструкции гусеничного Т. в 2 вариантах: для с. х-ва и для работы на транспорте (рис. 6 и 7). Челябинский тракторный завод и НАТИ работают над созданием и опытным строительством дизеля и газового двигателя для трактора "Сталинец", а также и над созданием транспортного типа трактора "Ста-линец-2", Кировский завод проектирует и изготовляет серию опытных гусеничных пропашных тракторов.

Рис. 6. Сельскохозяйственный вариант трактора СХТЗ-НАТИ

Рис. 7. Транспортный вариант трактора СТЗ-НА.ТИ

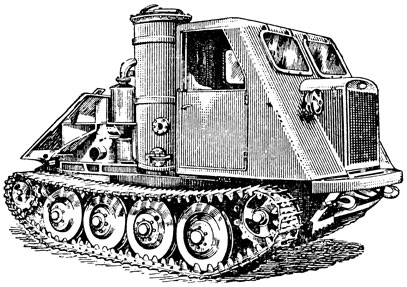

В 1936 - 37 Сталинградский, Харьковский и Челябинский заводы переходят на производство новых моделей тракторов. Первые 2 завода начинают выпускать гусеничные Т. под названием СТЗ (ХТЗ)-НАТИ, а Челябинский тракторный завод приступает к выпуску тракторов "Сталинец-65" с дизелем М-17. В 1937 ЧТЗ начал выпуск Т., оборудованных газогенераторной установкой Г-25 и газовым двигателем МГ-17 (рис. 8).

Рис. 8. Трактир челябинского тракторного завода с газогенераторной установкой Г-25 и двигателем МГ-17

О грандиозности достижений Советского Союза в области тракторостроения в период довоенных пятилеток можно судить по след. данным: к началу 1-й пятилетки СССР занимал по мировому производству Т. одно из последних мест; к началу Отечественной войны св. 40% Т. производилось в Советском Союзе Если к концу. 1940 в с. х-ве имелось 684 тыс. тракторов (в 15-сильном исчислении), то на 1 июля 1955 их было более 1 млн. 400 тыс. По производству гусеничных тракторов СССР прочно занял 1-е место в мире. Во время битвы за Сталинград Сталинградский тракторный завод был полностью разрушен немецко-фашистскими захватчиками. Оборудование Харьковского тракторного завода было эвакуировано в глубокий тыл (на Алтай). Там, в трудных условиях военного времени, был создан Алтайский тракторный завод (АТЗ), к-рый начал выпуск гусеничных Т. марки АТЗ-НАТИ, а позднее перешёл на выпуск Т. марки ДТ-54. Заводские здания Харьковского тракторного завода были разрушены гитлеровцами. Сразу же после освобождения временно оккупированных немецко-фашистскими войсками районов заново были построены Сталинградский и Харьковский тракторные заводы; восстановив выпуск гусеничных керосиновых тракторов СТЗ-НАТИ и ХТЗ-НАТИ, оба завода переходят на производство дизельных Т. под маркой ДТ-54.

Рис. 9. Трактор 'Сталинец-80' Кировского завода на Урале

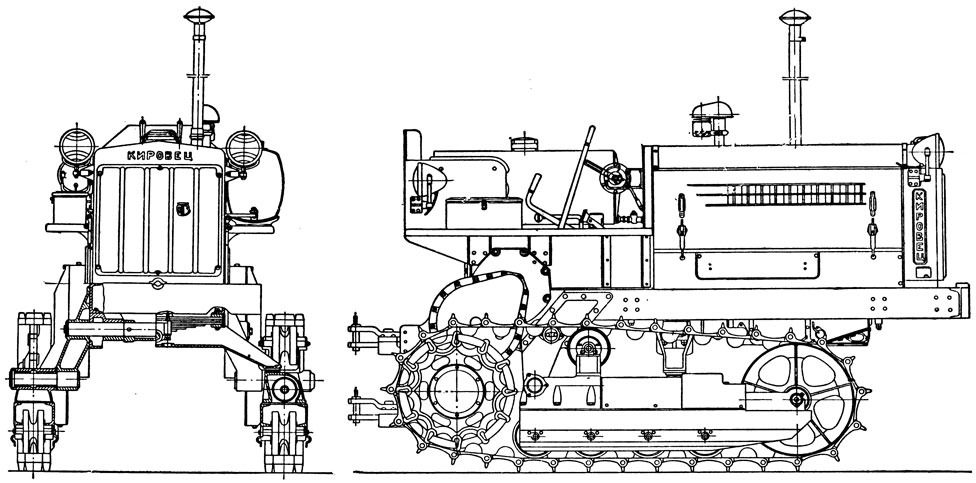

Кировский завод, эвакуированный на Урал, начинает выпуск мощных гусеничных тракторов "Сталинец-80" (рис. 9). Кировский завод в Ленинграде проектирует и организует производство спец. трелёвочных Т. (КТ-12) для лесного хозяйства (рис. 10). Одновременно с восстановлением тракторного производства на указанных выше заводах по решению партии и правительства сооружаются Липецкий (ЛТЗ), Владимирский (ВТЗ) и Минский (МТЗ) тракторные заводы. Владимирский тракторный завод приступает к выпуску универсальных Т. марки "Универсал" (рис. 11), а Липецкий завод вначале организует производство тракторов "Кировец-35" (с карбюраторным двигателем), а затем переходит на выпуск тракторов "Кировец Д-35" (рис. 12) (с дизелем).

Рис. 10. Трелёвочный трактор (КТ-12) Кировского завода в Ленинграде

Накопив и обобщив опыт эксплуатации тракторов в с. х-ве, Министерство сельского хозяйства СССР установило, что для механизации разнообразных с.-х. процессов в различных зонах Советского Союза необходима система Т., удовлетворяющая определённым агротехническим требованиям.

Рис. 11. Трактор 'Универсал', модель ВТЗ-1, Владимирского тракторного завода

В соответствии с этими требованиями Кировский завод на Урале создал экспериментальный гусеничный Т. оригинальной конструкции под названием "Сталинец-64" (рис. 13). Липецкий тракторный завод разработал и поставил на серийное производство гусеничный трактор "Кировец ДП-35", предназначенный для обработки пропашных культур (рис. 14). Харьковский тракторный завод разработал пропашной (универсальный) колёсный трактор ХТЗ-7 (рис. 15) с двухцилиндровым 12-сильным карбюраторны двигателем, а Харьковский тракторосборочный завод организовал их выпуск. Харьковский тракторный завод разработал конструкцию пропашного трактора ДТ-14 с одноцилиндровым дизелем. Минский тракторный завод освоил производство трелёвочных тракторов КТ-12, создал и поставил на производство универсальный, колёсный Т. под названием "Беларусь" (рис. 16); Владимирский тракторный завод подготовил к производству конструкцию нового пропашного трактора ДТ-24 с дизелем. Алтайский тракторный завод разработал и испытал трактор ДТ-70.

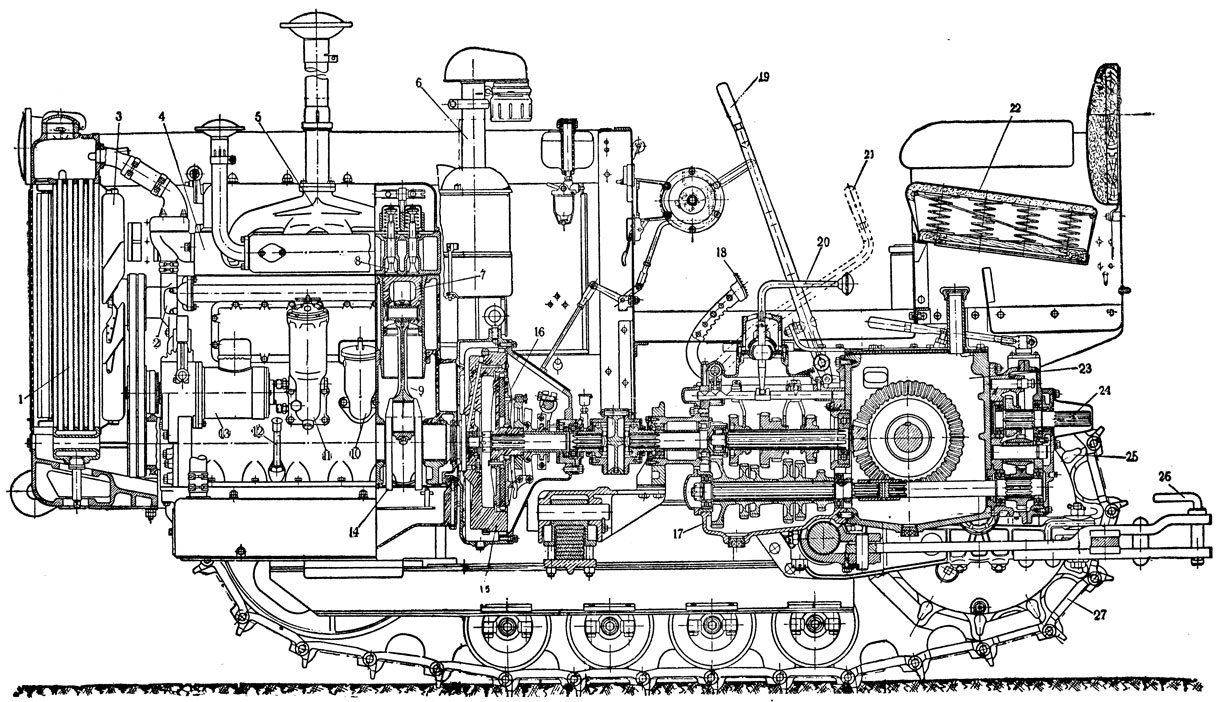

Рис. 12. Трактор 'Кировец Д-35' Липецкого тракторного завода: 1 - рапиатор; 2 - водяная помпа системы охлаждения двигателя; 3 - вентилятор; 4 - двигатель; 5 - выхлопные и всасывающие трубопроводы, 6 - воздухоочиститель; 7 - поршень; 8 - клапаны; 9 - шатун; 10 - маслозаливная горловина; 11 - масляный фильтр грубой очистки; 12 - щуп для контроля уровня масла в картере двигателя; 13 - электрогенератор системы освещения; 14 - коленчатый вал; 15 - маховик двигателя; 16 - муфта сцепления; 17 - коробка передач; 18 - тормозные педали; 19 - рычаги управления трактором; 20 - рычаг коробки передач; 21 - рычаг муфты сцепления; 22 - сиденье тракториста; 23 - задний мост трактора; 24 - вал отбора мощности; 25 - ведущее колесо (звёздочка); 26 - прицепное устройство трактора; 27 - гусеничная цепь

Тракторостроению уделено большое внимание в пятилетнем плане восстановления и развития народного хозяйства СССР на 1946 - 50, в постановлении февральского (1947) Пленума ЦК ВКП(б) "О мерах подъема сельского хозяйства в послевоенный период", а также в постановлениях Пленумов ЦК КПСС за последние годы.

Рис. 13. Экспериментальный трактор 'Сталинец-64' Кировского тракторного завода на Урале (кабина снята)

В вопросе использования Т. в МТС и совхозах имеются большие достижения. Передовые методы работы трактористов, внедрение часового графика и др. мероприятия (см. Машиноиспользование) позволили с. х-ву неуклонно повышать производительность Т. и уменьшать расходы нефтепродуктов.

Рис. 14. Гусеничный трактор 'Кировец ДП-35' для обработки пропашных культур

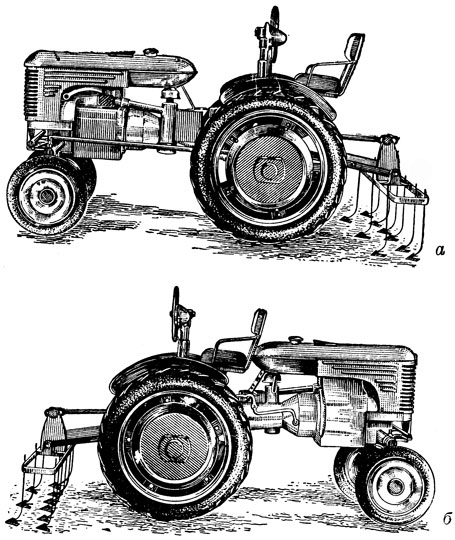

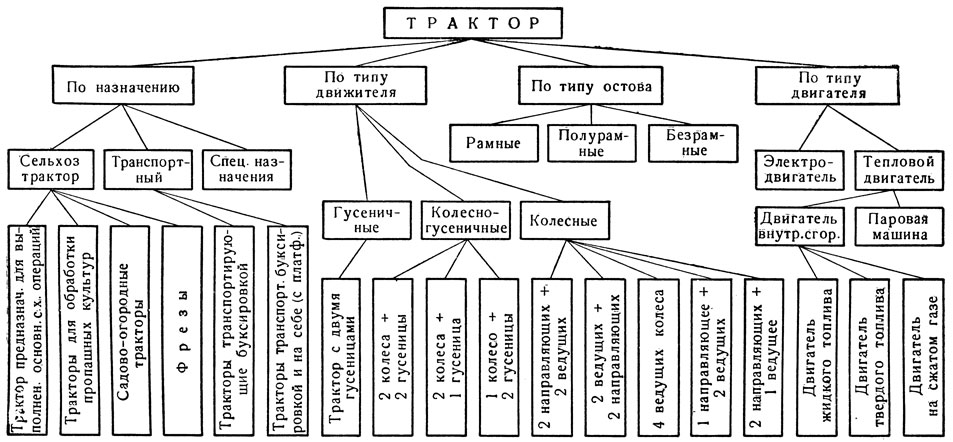

Классификация Т. Современные Т. разделяются (рис. 17): 1) по назначению; 2) по типу движителя; 3) по типу остова; 4) по типу двигателя. По назначению Т. делят на: 1) Т. сельскохозяйственные; 2) Т. транспортные; 3) Т. специального назначения. Сельскохозяйственные Т. в зависимости от специфических особенностей выполняемых с.-х. операций и способа производства делятся на: 1)Т. общего назначения, к-рые применяются для пахоты, боронования, посева и уборки урожая. Характерные особенности таких Т.: скорость поступательного движения 3,5 - 5 - 8 км/час; сравнительно тихоходный двигатель (850 - 1500 об/мин.) при мощности в 30 - 100 л. с.; дорожный просвет под картером заднего моста (т. е. расстояние между поверхностью поля и остовом Т. в зависимости от мощности машины) 250 - 400 мм. 2) Т. пропашные применяют в основном для обработки пропашных культур (рис.11 и 14). Характерные особенности этих Т.: большой дорожный просвет, весьма малый радиус поворота; сравнительно небольшая мощность двигателя (12 - 36 л. с.); минимально возможная ширина ободьев колёс или гусениц; возможность установки рабочих органов с.-х. машины - орудия непосредственно на Т. Так как этот тип Т. может выполнять и обычные с.-х. операции, то его называют универсальным. 3) Т. садово-огородные служат для обработки ягодников и садов. Эти Т. характеризуются небольшими габаритными размерами, особенно по высоте (для беспрепятственного прохода под штамбом деревьев); небольшой мощностью двигателя. 4) Т., несущие на себе орудия для фрезерования почвы, но могущие выполнять и другие с.-х. операции путём буксировки с.-х. орудий. Транспортные Т. служат для перевозок различных грузов путём буксировки повозок. Иногда транспортные Т. снабжают кузовом для перевозки груза на себе (напр., СТЗ-НАТИ транспортный, рис. 7). Эти Т. характеризуются более широкими диапазонами скоростей поступательного движения (от 3,5 до 25 - 30 км/час) и мощностями двигателя (до 150 л. с. и выше). Двигатели таких Т. обычно работают при более высоких числах оборотов, чем у с.-х. тракторов. Гусеницы транспортных Т. делаются в большинстве конструкций мелкозвенчатыми; подвеска остова Т. эластичная. Т. специального назначения применяют для выполнения к.-л. узко специфических операций: напр., для механизации работ в лесном х-ве (трелёвочные Т., рис. 10) и др. Для выполнения транспортных работ или работ спец. назначения, путём небольших переделок, приспособляют обычные с.-х. тракторы (напр., болотный трактор ДТ-55).

Рис. 15. Универсальный трактор ХТЗ-7: а - с навесным культиватором при его работе передним ходом; б - этот же трактор переоборудованием для работы задним ходом

Рис. 16. Универсальный трактор 'Беларусь' Минского тракторного завода

По типу движителя Т. делят на: 1) колёсные; 2) колёсногусеничные; 3) гусеничные (с двумя ведущими гусеницами). Колёсные Т. бывают четырёхколёсные или трёхколёсные, при этом возможны такие варианты: 1) четырехколёсный Т. с двумя передними направляющими и двумя задними ведущими колёсами (наиболее распространённый вариант); 2) четырехколёсный Т. с двумя передними ведущими и двумя задними направляющими колёсами (редкий вариант); 3) четырехколёсный Т. с четырьмя ведущими колёсами; 4) трехколёсный Т. с одним передним направляющим колесом и двумя задними ведущими (наиболее распространённый вариант трехколёсного Т.); 5) трехколёсный Т. с двумя передними направляющими колёсами и одним задним ведущим колесом (редкий вариант). Колёсногусеничные Т. (устаревший тип) встречаются в таких вариантах: 1) колёсно-гусеничный Т. с передним направляющим колесом и двумя гусеницами, расположенными сзади, 2) колёсно-гусеничный Т. с двумя передними направляющими колёсами и двумя гусеницами, расположенными сзади; 3) колёсно-гусеничный Т. с двумя передними направляющими колёсами и одной ведущей гусеницей, расположенной сзади.

Рис. 17. Классификационная схема тракторов

По типу остова Т. разделяются на: 1) рамные (ДТ-54, КД-35, КДП-35); 2) полурамные ("Беларусь", "Сталинец-80" и "Универсал"); 3) безрамные (ХТЗ-7).

По типу двигателя Т. делятся на: 1) Т. с электродвигателем; 2) Т. с тепловым двигателем. Т. с электродвигателями (питаемые электроэнергией через гибкий кабель) имеют пока небольшое распространение (напр., опытные тракторы ХТЗ-12). В р-нах крупных гидроэлектростанций эти Т. должны получить применение (см. Электротрактор). Т. с тепловыми двигателями имеют паросиловую установку или же двигатель внутреннего сгорания. Благодаря применению паровых котлов высокого давления и более быстроходных паровых машин вес паровых Т. удалось значительно снизить. Это обстоятельство позволило возобновить попытки использования паросиловых установок на Т. Созданием и постройкой экспериментальных Т. с паровым двигателем занимались Людиновский завод и Всесоюзный н.-и. ин-т механизации сельского хозяйства. В наст. время над созданием парового гусеничного трактора работает НАТИ. Т. с двигателем внутреннего сгорания получили преимущественное распространение. Род топлива, применяемого при работе трактора, (жидкое, твёрдое, газообразное), оказывает существенное влияние на конструктивное оформление трактора. В зависимости от топлива, применяемого при работе, Т. делятся на: 1) Т., работающие на жидком топливе; 2) Т., работающие на твёрдом топливе (газогенераторные); 3) Т., работающие на сжатом или сжиженном газе (см. Топливо).

Устройство трактора, снабжённого двигателем внутреннего сгорай и я. Такой Т. состоит из след. частей: 1) двигателя, преобразующего тепловую энергию топлива в механическую; 2) силовой передачи, или трансмиссии, - группы механизмов, служащих для передачи вращательного движения от вала двигателя движителям; 3) ходового аппарата (гусеницы, ведущие и направляющие колёса); 4) рабочего оборудования (вал отбора мощности, приводной шкив, навесная система и др.).

Двигатель Т. Современные двигатели Т. подразделяются: 1) по сорту применяемого топлива: а) двигатели лёгкого топлива (карбюраторные): бензин, лигроин и керосин; б) двигатели тяжёлого топлива: моторное топливо, дизельное топливо, соляровое масло и т. д.; в) двигатели газообразного топлива: генераторный или природный газ (см. Топливо); 2) по тактности (см. Двигатель внутреннего сгорания): а) двигатели двухтактные; б) двигатели четырёхтактные; по двухтактному циклу работают бензиновые тракторные двигатели малой мощности, нефтяные двигатели и нек-рые тракторные дизели; четырёхтактный цикл получил преимущественное применение в карбюраторных двигателях Т.; 3) по способу воспламенения рабочей смеси: а) двигатели с воспламенением заряда от электрической искры (применяется в двигателях лёгкого и газообразного топлива); б) двигатели с воспламенением заряда от колоризатора (применяется в нефтяных двигателях, см.); в) двигатели с самовоспламенением топлива; 4) по числу цилиндров двигателя строят: одно-, двух-, четырёх- и шестицилиндровые; наибольшее распространение получили четырёхцилиндровые двигатели; 5) по расположению цилиндров: а) двигатели с вертикальным расположением цилиндров; б) двигатели с горизонтальным расположением цилиндров. Большинство тракторных двигателей имеет вертикальное расположение цилиндров, а часть - горизонтальное.

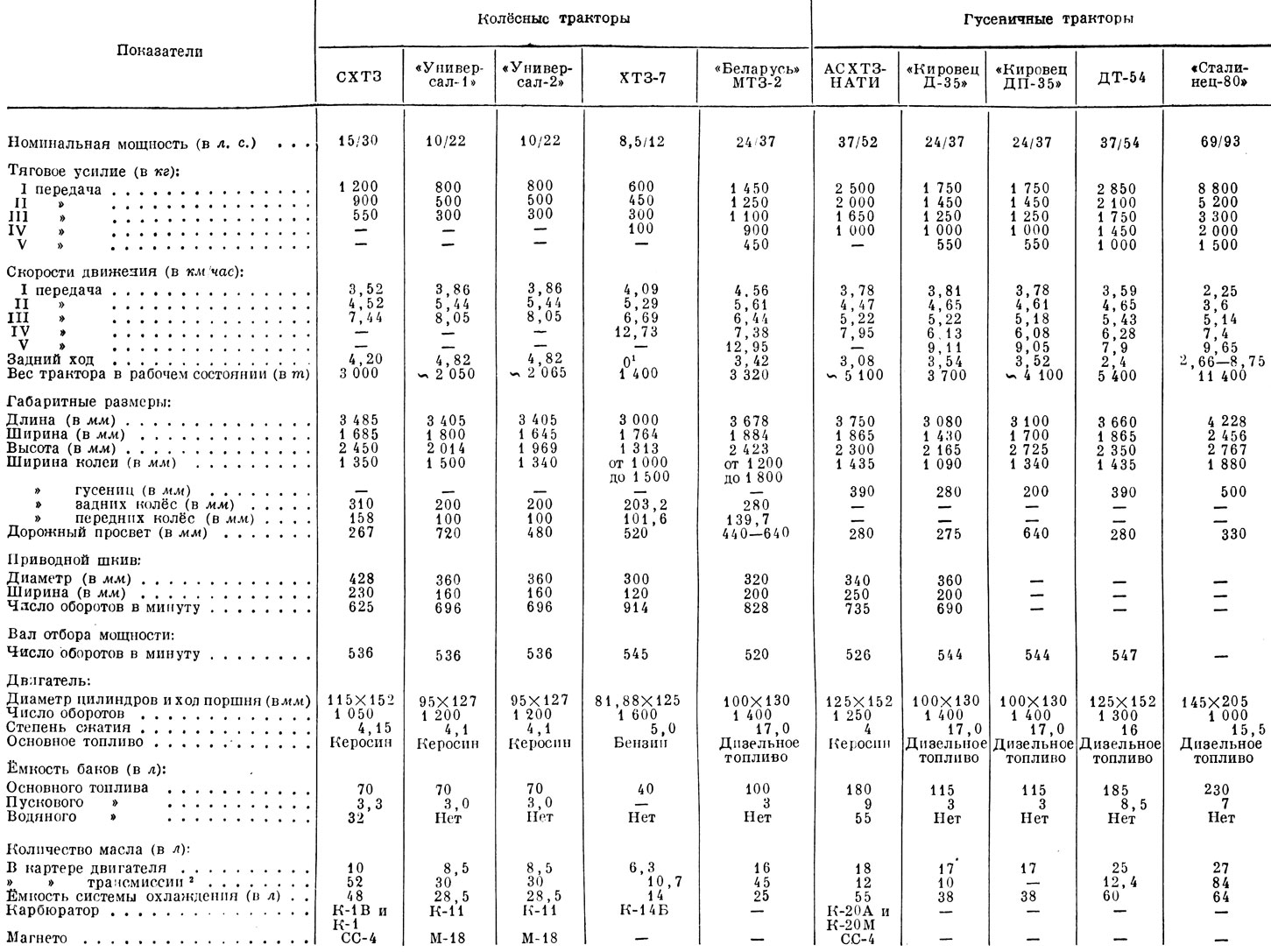

О принципах действия, о процессах, протекающих в двигателях внутреннего сгорания, об общем устройстве, об основных механизмах и системах двигателей внутреннего сгорания - см. Двигатель внутреннего сгорания, Дизель, Газовый двигатель. О конструктивном оформлении двигателей Трактора "Кировец Д-35" и др. - см. Дизель. Сведения по карбюраторным двигателям тракторов "Универсал", СТЗ-НАТИ, ХТЗ-НАТИ и АТЗ-НАТИ - см. Карбюраторный двигатель, Карбюратор и Магнето. Дизель Д-35 устанавливают на тракторе "Кировец Д-35", гусеничном "Кировец ДП-35" и колёсном "Беларусь" (модели МТЗ-1 и МТЗ-2). При постановке этого двигателя на трактор "Беларусь" в его конструкцию внесены нек-рые изменениям основном уменьшающие вес двигателя (в силу этого дизель маркируется "Д-36"). Дизель под маркой Д-54 устанавливается на Т., выпускаемых Сталинградским, Харьковским и Алтайским тракторными заводами. Основные размеры этого дизеля остались такими же, как и у карбюраторного двигателя трактора СТЗ-НАТИ; при создании на его базе дизеля подверглись конструктивному изменению поршень, коленчатый вал, головка двигателя, детали и механизмы системы смазки и др. Система питания дизеля Д-54 - см. Дизельная топливная аппаратура. Для осуществления пуска дизеля введён вспомогательный пусковой двигатель, одинаковый по размерам и конструкции с дизелем Д-35 (трактор "Кировец Д-35"). Дизель КДМ-46, устанавливается на тракторе "Сталинец-80" - см. Дизель. Универсальный трактор ХТЗ-7 оборудован двухцилиндровым карбюраторным двигателем, сконструированным на базе деталей кривошипно-шатунного механизма (поршни, поршневые пальцы, кольца, шатун и вкладыши) двигателей автомобилей ГАЗ-51 и М-20. Завод создал дизель для этого Т. Общие данные по двигателям Т. приведены в табл. на стр. 76.

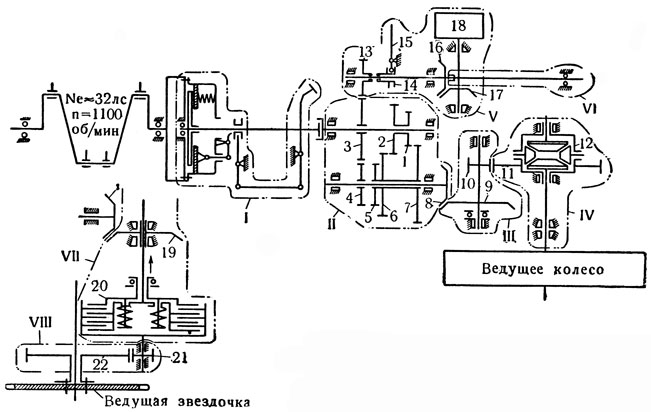

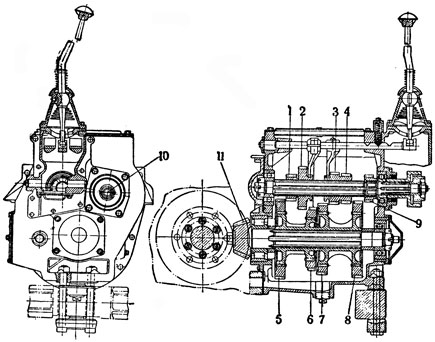

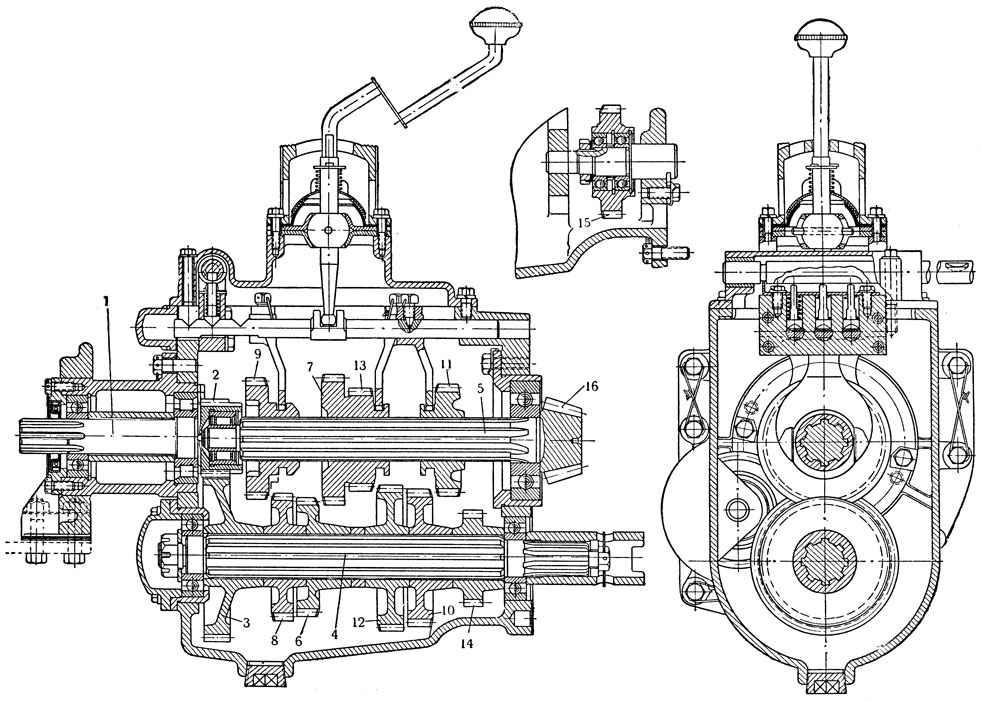

Силовая передача, или трансмиссия, Т. состоит из след. механизмов: 1) муфты сцепления; 2) коробки передач; 3) промежуточного соединения; 4) центральной передачи; 5) дифференциального механизма, или муфт управления (бортовые фрикционы); 6) конечной передачи. Трансмиссия колёсного трактора СХТЗ (рис. 18, сверху) состоит из муфты сцепления I, коробки передач II, промежуточной передачи III, заднего моста IV, приводного шкива V и вала отбора мощности VI. На рис.18 (снизу) цифрой 8 показана коническая шестерня вала коробки передач трактора "Кировец Д-35", с этой шестерней зацепляется шестерня 19; шестерни 8 и 19 с др. деталями, образуют центральную передачу; на валу шестерни 19 смонтированы муфты управления 20 и их механизмы VII', от ведомой части муфт управления через шестерни 21 и 22, являющиеся конечной передачей VIII, передаётся вращение к ведущим звёздочкам.

Муфта сцепления представляет муфту трения (фрикционную муфту), с помощью к-рой можно плавно разъединять и соединять коленчатый вал с первым валом коробки передач, что необходимо при маневрировании Т. и при переключении шестерён коробки передач. На современных Т. в большинстве случаев устанавливают однодисковые сухие муфты сцепления. Принцип действия этих муфт заключается в след.: между маховиком 1 (рис. 19) и диском 2, жёстко соединённых с коленчатым валом двигателя, зажимается пружинами 3 третий диск 4 (ведомый), соединённый промежуточным валом 5 с первым валом коробки передач. Чтобы увеличить коэф-т трения, диск 4 облицован обкладками 6, изготовленными из спец. фрикционного материала (феррадо или райбест). Выключают такую муфту отводом диска 2 вправо (по рисунку) посредством нажимной муфты 7, рычагов 8 и педали. Рассмотренная муфта установлена на трактор АСХТЗ-НАТИ. Подобного типа муфту имеют тракторы СХТЗ, ДТ-54, "Универсал" и др. Муфта сцепления трактора "Кировец Д-35" (рис. 20) устроена след. образом: ведущий диск 1 зажимается между двумя ведомыми дисками 2 и 5, связанными с валом 4; зажатие ведущего диска 1 между двумя ведомыми 2 и 3 осуществляется посредством механизма, состоящего из муфты включения 5, звеньев 6 и кулачков 7. При перемещении муфты 5 влево кулачки повернутся и зажмут ведущий диск 1 между двумя ведомыми. Для выключения необходимо муфту передвинуть вправо. Тогда кулачки прекратят нажатие и муфта будет выключена.

Табл. 1. Основные показатели советских тракторов

1 (Трактор ХТЗ-7 имеет четыре передачи заднего хода. Скорости поступательного движения на одноимённых передачах (вперёд или назад) одинаковы. Кроме того, трактор ХТЗ-7 имеет замедленную передачу, равную 0,71 км/час (при 900 об/мин.).)

2 (Дано общее количество масла, заливаемого в коробку передач, задний мост и конечные передачи.)

Коробкой передач называют механизм, посредством к-рого получают при одном и том же числе оборотов вала двигателя различные скорости поступательного движения машин. Наличие неск. скоростей поступательного движения необходимо, чтобы полнее использовать мощность двигателя при выполнении различных с.-х. операций. При работе на пахоте, посеве, уборке урожая и т. д. потребные тяговые усилия различны. Если потребная сила тяги уменьшится, то, чтобы не допустить большого уменьшения загрузки двигателя, повышают скорость поступательного движения трактора. Это достигается переходом на более высокую передачу. Коробки передач Т. позволяют осуществлять передвижение Т. вперёд при 3 - 9 различных скоростях. Напр., трактор "Универсал" имеет три скорости поступательного движения вперёд и одну скорость при движении задним ходом; трактор АСХТЗ-НАТИ четыре скорости вперёд и одну назад; тракторы "Кировец Д-35" и КДП-35, ДТ-54, "Беларусь" по пять скоростей вперёд и одну назад; ХТЗ-7 четыре скорости вперёд и назад и . одну замедленную вперёд (для работы с посадочными машинами). Трактор "Сталинец-80" пять скоростей вперёд и четыре назад. Трактор ДТ-70 имеет девять скоростей вперёд.

Рис. 18. Схема трансмиссии трактора СХТЗ (верхняя схема): 1 - механизм муфты сцепления; II - коробка передач (1, 2 и 3 - ведущие шестерни I, II и III передач, 7, 6 и 5 - ведомые шестерни I, II и III передач; 4 - шестерня для подачи масла для смазки передачи на шкив; 8 - шестерня нижнего вала); III - промежуточная передача (9 и 10 - шестерни промежуточной передачи); IV - задний мост (11 - коронная шестерня дифференциала, 12 - дифференциальный механизм); V - механизм приводного шкива (13 16 и 17 - шестерни передачи на шкив; 14 и 15 - муфта включения и рычаг включения передачи на шкив 18); VI - вал отбора мощности. Внизу показана схема механизмов заднего моста трактора 'Кировец Д-35'; VII - механизмы заднего моста (8 - шестерня вторичного вала коробки передач; 19 - шестерня на валу муфт управления; 20 - муфта управления); VIII - конечная передача (21 и 22 - шестерни конечной передачи)

Устройство коробки передач очень распространённого в с. х-ве трактора АСХТЗ-НАТИ (рис. 21) следующее: верхний (первичный) вал соединён с ведомой частью муфты сцепления. На этом валу посажены две двойные шестерни (1 и 2, 3 и 4) с различным числом зубцов; эти шестерни спец. механизмом переключения могут передвигаться вдоль оси вала. На нижнем валу коробки также насажены две двойные шестерни. Эти шестерни не могут передвигаться вдоль оси вала.

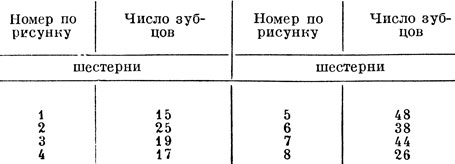

Табл. 2. Количество зубцов шестерён коробки передач

Шестерни верхнего и нижнего валов коробки передач посажены на шлицах (выфрезованные шпонки) и не могут поворачиваться вокруг оси валиков. Шестерни коробки имеют след. число зубцов (табл. 2).

Рис. 19. Муфта сцепления трактора АСХТЗ-НАТИ

Если посредством механизма переключения включить в зацепление шестерню 1 с шестернёй 5, или шестерню 2 с шестернёй 6, или шестерню 3 с 7, или же 4 с 8, то при одном и том же числе оборотов верхнего вала число оборотов нижнего вала будет соответственно в 3,2; 1,52; 2,32 и 2,7 раза меньше. Чем меньше число оборотов нижнего вала, тем меньше число оборотов ведущих колёс (или ведущих звёздочек) Т., а следовательно, тем ниже скорость его поступательного движения. При зацеплении шестерни 1 с 5 или 2 с б, или 3 с 7, или 4 с 8 будут осуществлены I, IV, III, II скорости поступательного движения трактора. Задний ход у этого Т. достигается посредством шестерни 9, всегда находящейся в зацеплении с шестернёй, посаженной на валике заднего хода 10. На валике заднего хода посажена вторая шестерня, сцепляющаяся с шестернёй 6. Посредством включающего механизма можно шестерню заднего хода ввести в зацепление с шестернёй 6. При этом нижний вал начнёт вращаться в обратную сторону, в результате чего будет осуществлён задний ход трактора. Включающий механизм у Т. устроен так. обр., что одновременно м. б. включена только одна передача.

Рис. 20. Муфта сцепления трактора 'Кировец Д-35'

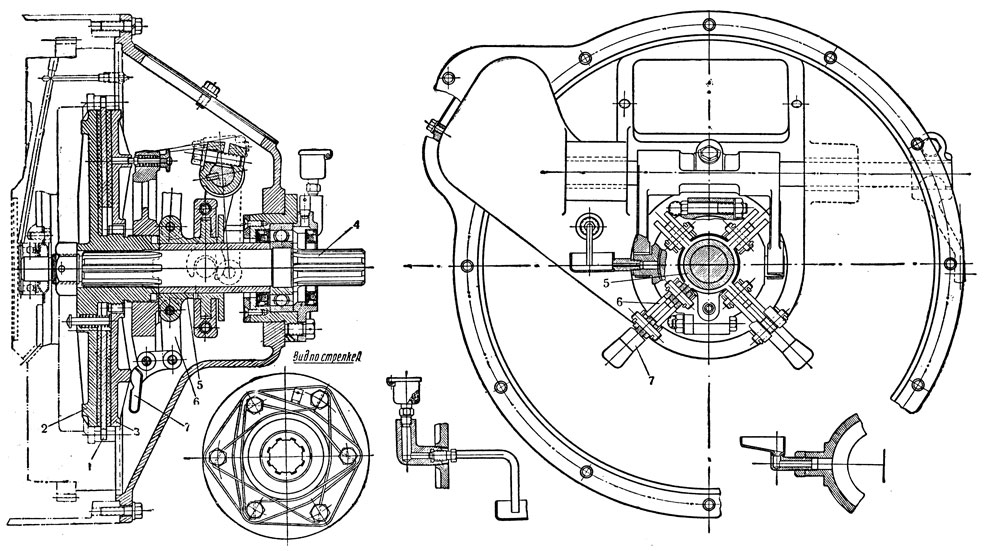

На рис. 22 показана коробка передач трактора "Кировец Д-35". Вращение от вала двигателя через муфту сцепления и промежуточное соединение будет передаваться первичному валу 1 коробки передач, а от него через шестерню 2 и 3 промежуточному валу 4. При движении Т. на I, II, III и IV передачах вращение от вала 4 будет передаваться вторичному валу 5 через шестерни 6 и 7, или 8 и 9, или 10 и 11, или 12 и 13. При движении на V передаче вращение будет передаваться валу 5 непосредственно от первичного вала 1. Для этого шестерня 9 д. б. перемещена вперёд и введена в зацепление с шестернёй 2 первичного вала. Задний ход достигается введением в зацепление шестерни 14 с паразитной шестерней 15, к-рая через шестерню 11 будет передавать вращение вторичному валу.

Рис. 21. Коробка передач трактора АСХТЗ-НАТИ; 1 и 5 шестерни I передачи; 2 и 6 - шестерни IV передачи; 3 и 7 - шестерни III передачи; 4 и 8 - шестерни II передачи; 9 - шестерня заднего хода; 10 - валик шестерён заднего хода; 11 - коническая шестерня вторичного вала

Промежуточная передача, обычно состоящая из одной пары шестерён, вводится в трансмиссию для дальнейшего понижения числа оборотов. Промежуточная передача имеется, напр., у трактора СХТЗ (рис. 18). У многих Т. промежуточная передача отсутствует (АСХТЗ-НАТИ, У-1, У-2 и др.). Тогда функции промежуточной передачи выполняются конечной передачей. От промежуточной передачи вращение передаётся шестерне дифференциального механизма (рис. 18).

Рис 22. Коробка передач трактора 'Кировец Д-35': 1 - первичный вал; 2 и 3 - ведущая и ведомая шестерни постоянного зацепления; 4 - промежуточный вал; 5 - вторичный вал; 6 и 7, 8 и 9, 10 и 11, 12, 13 - шестерни I, II, III и IV передач; 14 и 15 - шестерни заднего хода; 16 - коническая шестерня

Дифференциальный механизм позволяет правому и левому колёсам (или гусеницам) вращаться с различной скоростью. Движение правых и левых колёс или гусениц с различной скоростью необходимо для облегчения и осуществления поворотов Т., так как при повороте Т. пути, проходимые левыми и правыми колёсами или гусеницами, различны. У нек-рых Т. при движении их по прямой дифференциальный механизм выключается (блокировка дифференциала, напр., у трактора "Беларусь"). У гусеничных Т. современных конструкций применение простого дифференциального механизма для осуществления поворота, в силу ряда недостатков, встречается редко. Для смягчения этих недостатков применяются спец. планитарные механизмы. В большинстве конструкций гусеничных Т. в качестве механизма для поворота применяются так наз. муфты управления (бортовые фрикционы).

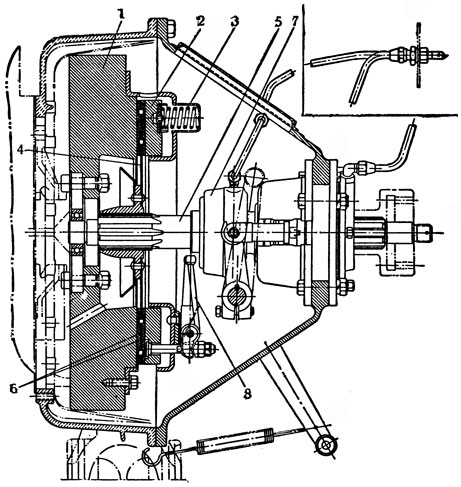

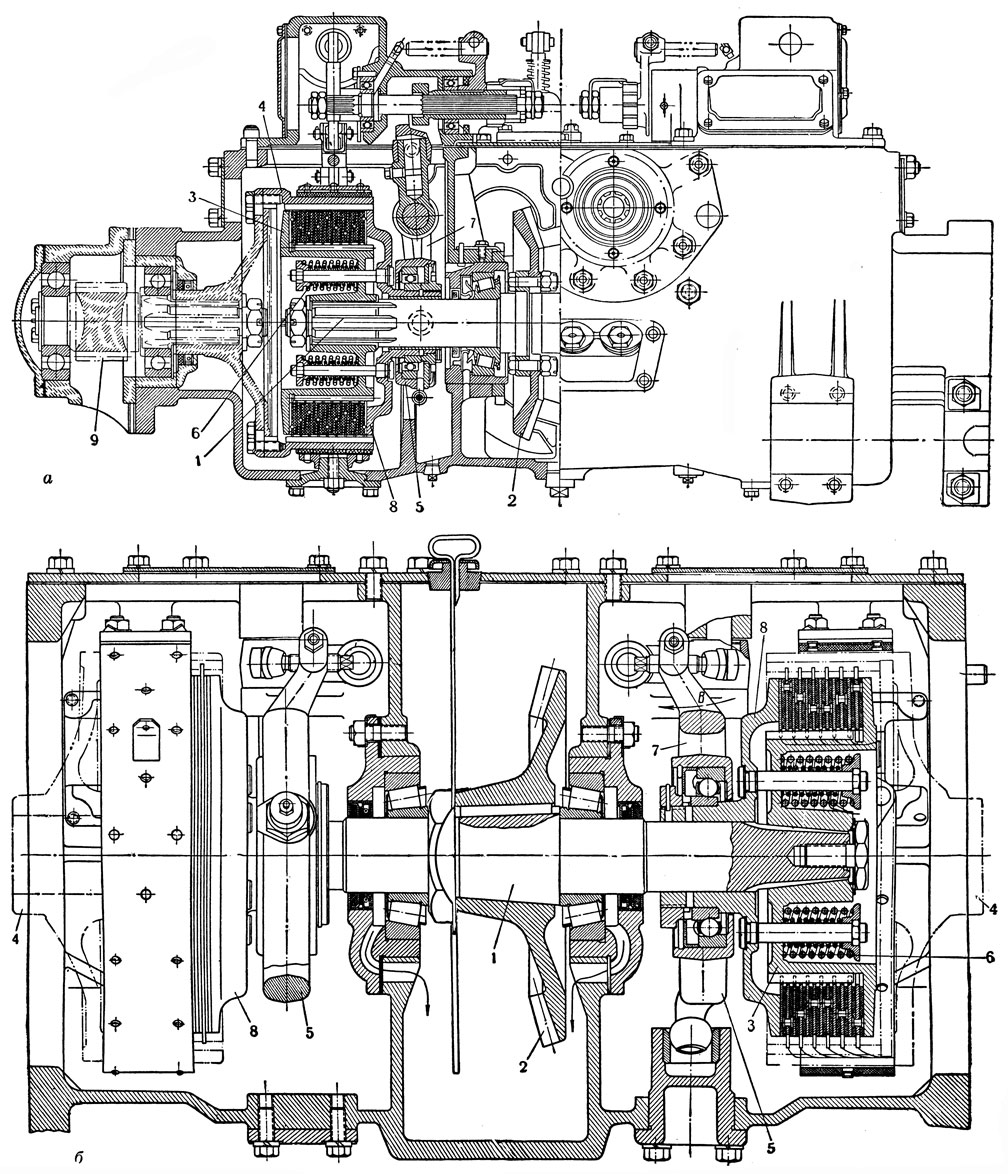

Муфты управления устроены аналогично муфте сцепления (см. выше) На рис. 23 (а и б) показано устройство муфт управления тракторов АСХТЗ-НАТИ и "Кировец Д-35". На валу 1 муфт управления жёстко посажена шестерня 2, находящаяся в зацеплении с шестернёй 11 (рис. 21) и шестернёй 16 (рис. 22). Вращение на правую и левую гусеницы этих Т. передаётся через муфты управления (рис. 23 - а и б), одна из к-рых показана в разрезе. Для осуществления плавного поворота гусеничного Т. влево или вправо механизмом управления муфтами, состоящим из системы рычагов и тяг, выключается правая или левая муфта. Муфта управления состоит из ведущего барабана 3, жёстко связанного с валом 1, ведомого барабана 4, из девяти (АСХТЗ-НАТИ) или шести (КД-35) ведущих стальных дисков и стольких же ведомых стальных дисков с обкладками из райбеста и из отводки 5. Ведущие диски связаны с ведущим барабаном, а ведомые с ведомым барабаном. Ведущие и ведомые диски при сборке муфты ставятся поочерёдно. Собранные так. обр. диски прижимаются один к другому пружинами 6; в связи с наличием трения между дисками ведущая и ведомая части муфты будут вращаться как одно целое. Для плавного поворота Т. вправо или влево выключают правую или левую муфту. Для выключения необходимо отводкой 5 отвести нажимной диск 8 (для АСХТЗ-НАТИ вправо, а для КД-35 - влево по рисунку) и сжать пружины 6. Если диск 8 отвести вправо (или влево - для КД-35), ведомые и ведущие диски не будут прижиматься друг к другу, в силу чего ведомая часть муфты управления будет отъединена от ведущей части. При выключении муфты соответствующая гусеница будет замедлять своё движение относительно другой гусеницы, и Т. начнёт поворачиваться. Для обеспечения крутого поворота Т. необходимо притормозить ведомую часть муфты спец. ленточным тормозом. Выключение муфты управления и притормаживание ведомой части у АСХТЗ-НАТИ осуществляется рычагами, а у КД-35 посредством рычагов и педалей.

Рис. 23 - а, б. Задний мост с муфтами управления трактора АСХТЗ-НАТИ (а) и трактора 'Кировец Д-35' (б): 1 - вал муфт управления; 2 - коническая шестерня; 3 - ведущий барабан; 4 - ведомый барабан; 5 - отводка; 6 - пружина; 7 - рычаг; 8 - нажимной диск; 9 - ведущая шестерня конечной передачи

Конечная передача, обычно состоящая из одной пары цилиндрических шестерён, вводится в трансмиссию с целью увеличения передаточного числа трансмиссии и обеспечения необходимого дорожного просвета, гл. обр. у пропашных гусеничных и колёсных Т. Ведомый барабан муфты управления соединяется с первым валом конечной передачи. У АСХТЗ-НАТИ (рис. 23 - а) так же, как и у КД-35, первый вал конечной передачи изготовлен заодно с цилиндрической шестернёй 9. Эта шестерня передаёт вращение другой шестерне, связанной с ведущей звёздочкой трактора. Для смазки шестерён трансмиссии в её картер через спец. отверстия заливается масло (нигрол), отверстия закрываются пробками. Контроль уровня масла в картере трансмиссии производится через контрольные отверстия или щупами (см. Смазочные материалы).

Ходовой аппарат Т. Советские колёсные Т. выпускаются с передними направляющими и задними ведущими колёсами как со стальным ободом, так и на баллонах низкого давления (ХТЗ-7, "Беларусь"). Передние колёса служат для поддержания остова и управления трактором. Управление колёсным Т. производится с сиденья тракториста рулевым штурвалом системой рычагов и тяг и механизмом, называемым рулевой трапецией. Для уменьшения радиуса поворота (что важно при обработке пропашных культур) у некоторых, гл. обр. универсальных, Т. ("Универсал", "Беларусь" и др.) при их повороте притормаживается одно из ведущих колёс. Нек-рые универсальные Т. (напр., ХТЗ-7) имеют конструкцию рулевого управления, позволяющую удобно осуществлять движение Т. в междурядьях задним ходом; это улучшает видимость и позволяет уменьшить количество повреждаемых р-ний. Ведущие колёса служат для поддержания остова Т. и обеспечения необходимого сцепления с почвой. Для увеличения сцепления ведущих колёс с почвой как стальные колёса, так и баллоны низкого давления снабжаются почвозацепочными приспособлениями (шпорами). Кроме того, вес баллонных Т. повышается креплением, гл. обр., на ведущих колёсах спец. грузов и заполнением баллонов водой или специальной жидкостью (ХТЗ-7, "Беларусь" и т. д.).

Гусеницы поддерживают остов гусеничного Т. и обеспечивают сцепление с почвой. Поворот гусеничного Т. осуществляют спец. механизмом управления (см. выше), воздействием на одну из гусениц. В результате этого скорость вращения ведущего колеса одной из гусениц уменьшается (вплоть до полной остановки), что и вызывает поворот. К универсальным Т., а особенно к их ходовому аппарату, предъявляется ряд требований, диктуемых спецификой тех условий, в к-рых приходится этим Т. выполнять различные операции по обработке пропашных культур. Чтобы обработать пропашные культуры, Т. должен: 1) иметь такую колею и ширину обода колеса (или гусеницы), чтобы при обработке низкорослых р-ний (при стандартных междурядьях) расстояние от центра рядка до кромки обода колеса (или гусеницы) было бы не меньше 15 см; при обработке высокорослых р-ний, с сильно развитой стеблевой системой, расстояние от кромки обода или гусеницы (защитная зона) было бы не меньше 20 - 25 см; 2) иметь такой дорожный просвет (в пределах от 50 до 120 см), к-рый позволил бы производить обработку различных пропашных культур без повреждения р-ния; 3) иметь возможно низкое значение удельного давления колёс или гусениц Т. на почву, что необходимо для обеспечения хороших условий для произрастания р-ний; 4) для обеспечения приспособляемости к различным междурядьям конструкция Т. должна позволять изменить ширину колеи и обода колеса; 5) выступающие детали Т. должны иметь обтекаемую форму, чтобы исключить ранение р-ний; 6) быть приспособленными для навешивания различных с.-х. машин и орудий, предназначенных для обработки пропашных культур; 7) иметь возможно малый радиус поворота; 8) иметь спец. механизм для управления навесными с.-х. машинами и орудиями; 9) иметь соответствующие для обработки пропашных культур тяговые усилия и скорости поступательного движения.

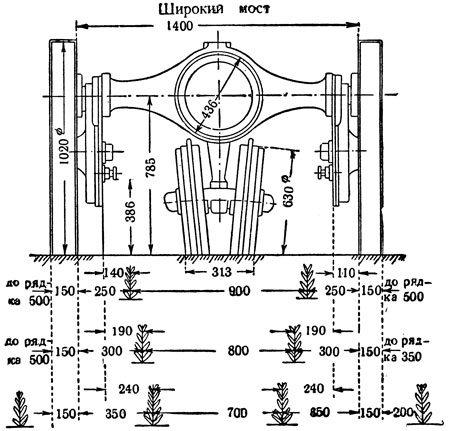

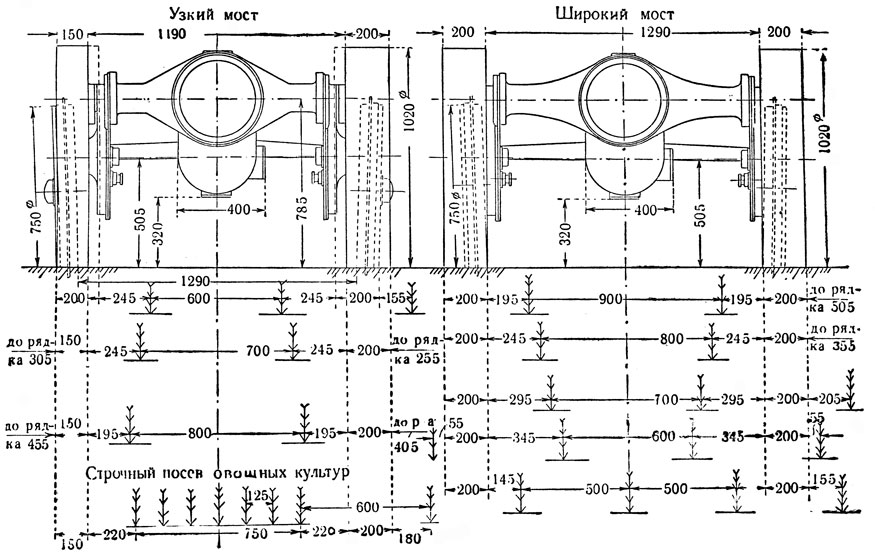

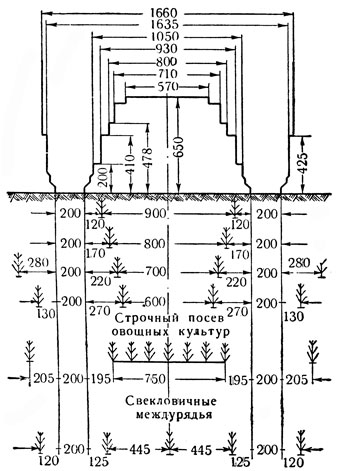

Рис. 24. Схема, характеризующая проходимость трактора 'Универсал' модели ВТЗ-1 при различных междурядьях пропашных культур

Для обработки пропашных культур пром-сть выпускает следующие Т. универсального типа: ХТЗ-7, "Универсал" (четырёх моделей У-1, У-2, У-3 и У-4), "Беларусь" (двух моделей МТЗ-1 и МТЗ-2) и "Кировец ДП-35". На рис. 24, 25 и 26 показаны схемы, характеризующие проходимость тракторов У-1, У-2 и "Кировец ДП-35" при различных междурядьях. Чтобы привести в движение механизмы буксируемой или навешиваемой на трактор с.-х. машины-орудия, Т. снабжают валом, называемым "валом отбора мощности" (рис. 18).

Рис. 25. Схема, характеризующая проходимость трактора 'Универсал' модели ВТЗ-2 при различных междурядьях пропашных культур

Для работы Т. с навесными с.-х. машинами и орудиями Т. универсального типа оборудуются спец. механизмами, представляющими навесную систему. На тракторах "Беларусь", "Универсал" и ХТЗ-7установлены навесные системы НС-37,НС-52-В, НС-52-М. Эти навесные системы состоят из механизма для навешивания с.-х.машин и орудий, гидравлического устройства для подъёма и опускания с.-х. машин и орудий и механизма для управления орудиями и автоматического регулирования их работы (см. Навесные сельскохозяйственные машины и орудия).

Рис. 26. Схема, характеризующая проходимость трактора 'Кировец ДП-35' при различных междурядьях пропашных культур

При выполнении ряда стационарных работ (напр., молотьба, измельчение кормов на силосорезке и др.) Т. оборудуется шкивом, посредством к-рого вращение передаётся приводным ремнём от вала двигателя механизмам машины-орудия. При выполнении некоторых с.-х. операций, напр. таких, как посадка рассады посредством посадочной машины, требуется сильно пониженная скорость поступательного движения трактора. Для выполнения таких операций Т. снабжается спец. механизмом, понижающим скорость поступательного движения и называемым демультипликатором. Для осуществления ночной работы Т. с различными с.-х. машинами и орудиями, а также для выполнения ночной работы на транспорте Т. снабжаются электрооборудованием, состоящим из генератора с регулятором напряжения, фар, штепсельной коробки (для переносных ламп) и выключателя (см. Электрооборудование тракторов, комбайнов и автомобилей).

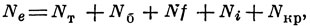

Рабочий баланс Т. Не вся мощность, развиваемая двигателем, используется для полезной работы трактора. Довольно значительная часть мощности двигателя (25 - 45%) расходуется на трение в трансмиссии, на буксование, на перекатывание Т. и на преодоление подъёмов. Рабочий баланс Т. можно представить в след. виде:

где Ne - мощность, развиваемая двигателем (в л. с); Nт - мощность, затрачиваемая на преодоление работы трения в трансмиссии трактора (в л. с.); Nб - мощность, теряемая при буксовании ведущих колёс или гусениц трактора (в л. с.); Nf - мощность, затрачиваемая на перекатывание трактора (в л. с.); Ni - мощность, затрачиваемая на преодоление подъёмов (в л. с.); Nкр - мощность, расходуемая на совершение полезной работы (мощность, используемая на крюке Т., и мощность, передаваемая через вал отбора мощности механизмам с.-х. машин, в л. с.).

При движении по горизонтальной поверхности потеря Ni будет равна нулю. Отношение мощности на крюке Т. к мощности на валу двигателя носит название коэф-та полезного действия Т., который при работе на горизонтальной поверхности будет равен:

отсюда Nкр=Neη.

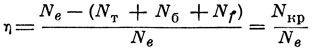

Т. о., для определения мощности, развиваемой Т. на крюке (Nкp), необходимо знать мощность двигателя (Ne) и коэф-т полезного действия трактора. Коэффициент полезного действия Т. можно представить в виде:

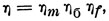

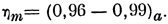

где ηm - коэф-т, учитывающий потери мощности на трение в трансмиссии; ηб - коэф-т, учитывающий потери мощности на буксование; ηf - коэф-т, учитывающий потери мощности на перекатывание. Коэф-т ηm зависит от ряда факторов, основные из к-рых: число пар шестерён, входящих в трансмиссию, тип передач, составляющих трансмиссию (цилиндрическая, коническая, червячная, цепная пара), качество термической и механической обработки рабочих поверхностей каждой пары, качество монтажа и смазки; к. п. д. одной шестерёнчатой пары лежит в пределах от 0,96 до 0,99. Если трансмиссия Т. состоит из а пар шестерён, то полный к. п. д. трансмиссии будет равен:

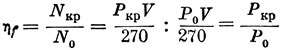

Коэф-т ηб зависит от типа движителя (колёса или гусеницы), от механических свойств почвы и её влажности, от веса Т. и распределения его между передним и задним колёсами Т., от величины загрузки Т. на крюке, от совершенства конструкции ходового аппарата и др. Среднее значение этого коэф-та при полной загрузке колеблется для гусеничных машин от 0,95 до 0,98; для колёсных машин от 0,9 до 0,94. Коэф-т ηf зависит от типа движителя (колёса, гусеницы), от механических свойств почвы, состояния покрова пути, веса Т. и распределения веса между колёсами, совершенства ходового аппарата и др. Величину этого коэф-та можно представить как отношение мощности на крюке к мощности, сообщённой остову Т., т. е.

где N0 - мощность на ведущих колёсах Т. (в л. с); Ркр - тяговое усилие на крюке Т. (в кг); V - скорость поступательного движения Т. (в км/час); Р0 - касательная сила тяги на ведущем колесе (в кг). Величина касательной силы тяги равна: Р0=Мк/rк, где Мк - момент на ведущих полуосях (в кгм), а rк - расстояние от оси вращения колеса до точки приложения равнодействующей всех реакций почвы (для колёсного Т.) или же радиус начальной окружности ведущего колеса гусеничного трактора (в м). Момент на полуосях определяется из выражения:

здесь Ме - средний крутящий момент на валу двигателя (в кгм); i - передаточное число трансмиссии при работе на данной передаче; n - число оборотов вала двигателя в минуту; сила Ркр равна: Ркр=Р0-Pf, где Рf - сила сопротивления перекатыванию Т. (в кг). Эту силу ориентировочно можно определить из выражения:

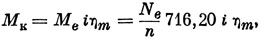

здесь G - вес Т. (в кг); f - коэф-т сопротивления перекатыванию. Величина этого коэф-та зависит в основном от свойств почвы, состояния поверхности пути, совершенства ходового аппарата и др. факторов (табл. 3).

Таб. 3. Коэффициент сопротивления перекатыванию

Основными показателями, характеризующими эксплуатационные качества Т., будут производительность, экономичность, устойчивость, проходимость, долговечность и надёжность работы, управляемость, удобство и лёгкость управления и обслуживания.

Производительность Т. характеризуется величиной полезной мощности на крюке Nкр при работе на различных передачах, т. е. величиной

Так как коэф-ты ηб и ηf в значительной степени зависят от свойств и влажности почвы и др., то величина Nкр также находится в зависимости от условий работы трактора.

Экономичность работы Т. характеризуется расходом топлива на одну л. с./час на крюке:

где Gm - часовой расход топлива в кг/ч; ge - удельный расход топлива двигателя (в г/э. л. с. час).

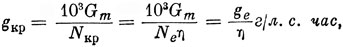

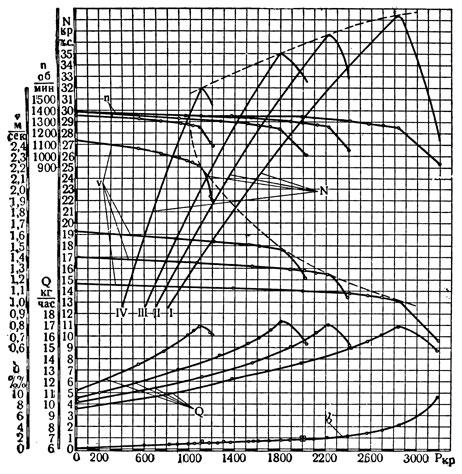

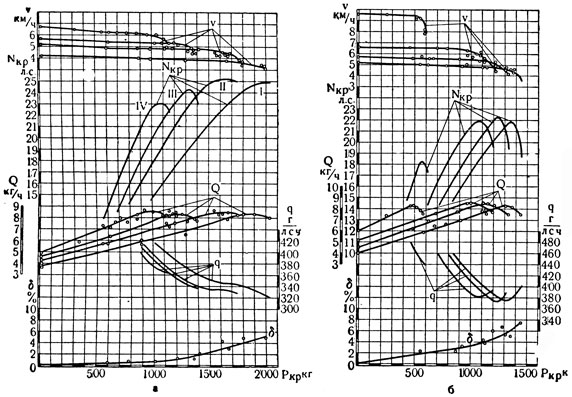

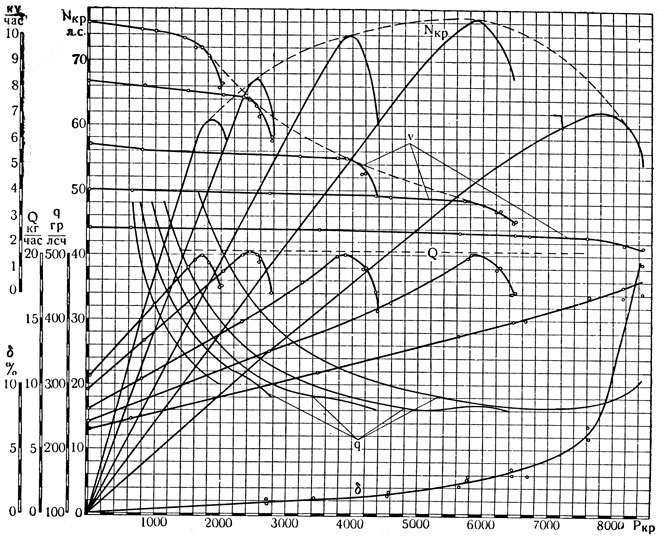

Как видно из приведённого выражения, экономичность Т. зависит от экономичности двигателя и от величины коэф-та η. Следовательно, понижение коэф-тов ηmηб и ηf сейчас же влечёт за собой понижение экономичности работы трактора. О величине развиваемой мощности на крюке, о величине расхода топлива (часового Gm и удельного gкр), о скорости поступательного движения (v) и буксования (ηк), в зависимости от тягового усилия для тракторов АСХТЗ-НАТИ, "Кировец Д-35" и "Сталинец-80", можно судить на основании тяговых характеристик (рис. 27, 28 и 29).

Рис. 27. Тяговые характеристики трактора АСХТЗ-НАТИ а I, II, III и IV передачах при вспашке под пар на чернозёмной почве

Устойчивость Т. определяется предельными углами подъёмов (продольные и поперечные), на к-рых может стоять Т. не опрокидываясь. Работа Т. в холмистой местности из-за недостаточной устойчивости машины может оказаться неосуществимой.

Рис. 28 - а, б. Тяговые характеристики трактора 'Кировец Д-35' при работе по стерне на I, II, III и IV передачах

Проходимость Т. характеризуется соответствием конструкции и размеров его ходовых частей (удельное давление, сцепление с почвой), очертаниями остова Т., свойством почвы, а также величиной просвета между поверхностью дороги и наиболее низко расположенными частями остова.

Надёжность и долговечность работы Т. характеризует как совершенство конструкции, так и совершенство технологического процесса изготовления. Этот показатель выявляется в результате длительной работы Т. в эксплуатационных условиях.

Управляемость Т. характеризуется величиной наименьших значений радиусов поворота (при повороте направо и налево) при различных почвенных условиях.

Удобство и лёгкость управления и обслуживания. Шум при выхлопе, сотрясении шасси, в связи с неуравновешенностью двигателя, неровностью пути и недостаточным совершенством подвески Т., незащищённость от действия непогоды, неудачное расположение места тракториста, значительной величины усилия, к-рые необходимо приложить на рычагах и педалях,- всё это может создать неблагоприятные условия для работы обслуживающего персонала. Затруднения, могущие возникнуть при уходе за Т., вследствие, напр., недоступности мест, подлежащих смазке, обилия точек, требующих смазки, и т. д., могут сильно усложнить уход за Т. и вызвать большие простои Т. при техническом уходе. Особенности, отмеченные при рассмотрении этого показателя, оказывают исключительное влияние на производительность и экономичность работы трактора.

Технический уход за Т. Многие из приведённых выше показателей Т., а особенно производительность, экономичность, долговечность и надёжность, в сильной степени зависят от квалификации и отношения к труду персонала, работающего на Т. и обслуживающего его. Трактористы-передовики показали, что правильной загрузкой Т. (комплектование агрегата, маневрирование передачами), высоким использованием рабочего времени (часовой график) и соблюдением всех правил технического ухода можно достигнуть невиданных до сих пор производительности, экономичности и значительно повысить надёжность и долговечность работы трактора. Строгое выполнение правил технического ухода обеспечивает сохранение указанных показателей в течение всего рабочего периода. Правила технического ухода за Т. и методы проведения его устанавливаются спец. инструкциями, утверждёнными Министерством сельского хозяйства СССР (см. Технический уход за тракторами и сельскохозяйственными машинами). Производительность, экономичность, надёжность и долговечность Т. в основном зависят от состояния и работы системы питания, газораспределения, охлаждения, смазки, кривошипно-шатунного механизма, силовой передачи, ходового аппарата.

Уход за системой питания сводится к уходу за воздухоочистителем, впускными трубопроводами, топливопроводами и баками, а также карбюратором или дизельной топливной аппаратурой. Состояние воздухоочистителя может оказать значительное влияние на работу двигателя. Напр., при отсутствии регулярного ухода за воздухоочистителем сопротивление воздухоочистителя может повышаться в полтора-два раза. При этом падение мощности и понижение экономичности может достигать 10-12%. При установлении сроков ухода за воздухоочистителем следует учитывать темп-ру окружающего воздуха, запылённость воздуха, качество масла, заливаемого в воздухоочиститель (сорт и вязкость масла) и др.

Уход за впускными трубопроводами сводится к проверке плотности присоединений воздухоочистителя и карбюратора; к регулировке интенсивности подогрева смеси и плотности присоединения впускного коллектора к головке или блоку двигателя. Кроме того, впускные и выпускные трубопроводы двигателя должны периодически очищаться от нагара. Для достижения экономичной и бесперебойной работы двигателя необходимо, чтобы топливо, заливаемое в баки, не содержало примесей; отстойники, топливопроводы и фильтры были бы в порядке, а краники и все присоединения топливопроводов не подтекали. Регулировка карбюратора может оказать чрезвычайно сильное влияние на экономичность работы двигателя. При установлении регулировки карбюратора следует исходить из загрузки трактора. В тех случаях когда, загрузка Т. неполная, необходимо устанавливать регулировку на минимум расхода (на экономичность) (см. Карбюратор).

Состояние и регулировка топливной аппаратуры дизелей оказывают решающее влияние на эффективность и экономичность работы таких двигателей. Поэтому состояние и работа топливной аппаратуры должны регулярно контролироваться (см. Дизельная топливная аппаратура). Уход за системой газораспределения сводится к проверке плотности посадки клапанов, с последующей притиркой их, а также к проверке правильности регулировки зазоров между клапанами и коромыслами или между клапанами и толкателями.

Наивысших показателей работы двигателя можно достигнуть лишь при наивыгоднейшем режиме охлаждения двигателя. Перегрев и переохлаждение двигателя одинаково вредны. Перегрев двигателя может иметь место по многим причинам: слишком бедная смесь, позднее зажигание, недостаточная подача воды в цилиндры (керосиновые двигатели), перегрузка, низкий уровень воды в радиаторе, большой слой накипи в рубашке двигателя и в трубках радиатора, недостаточная подача воздуха для охлаждения радиатора и др. Переохлаждение двигателя влечёт за собой конденсацию топлива и обеднение рабочей смеси (карбюраторные двигатели), падение мощности, разжижение смазки, понижение к. п. д. двигателя и т. д. Установлено, что переохлаждение или перегрев двигателя чрезвычайно сильно повышают износы цилиндров, колец, поршней и др. деталей двигателя. Поэтому переохлаждение и перегрев двигателя при эксплуатации д. б. исключены, а прогрев двигателя при пуске ускорен. Достижению этой цели способствуют такие устройства, как термостаты, жалюзи, шторы.

Рис. 29. Тяговые характеристики трактора 'Сталинец-80' при работе по стерне на I, II, III, IV и V передачах

В процессе работы двигателя за шатунно-кривошипным механизмом д. б. установлено постоянное наблюдение. В результате износа поверхностей шеек коленчатого вала и подшипников, а также поверхностей пальца, бобышек поршня и втулки шатуна увеличиваются зазоры между этими поверхностями. С увеличением зазоров в этих сопряжениях возникнут удары, к-рые могут повести к обрыву шатунных болтов или даже самих шатунов, т. е. к аварии двигателя. Понижение мощности и экономичности работы двигателя может иметь место в результате износа поршневых колец, цилиндров, поршней и др. причин.

При изготовлении или при капитальном ремонте собранный двигатель проходит обкатку. При обкатке сглаживаются те неровности, к-рые неизбежно имеются на всех рабочих поверхностях. Поэтому при обкатке особенно внимательно следует соблюдать: 1) скоростной режим (число оборотов); 2) режим смазки; 3) режим нагрузки. Несоблюдение установленных режимов может повести к полужидкостному и даже сухому трению, что повлечёт за собой задир или расплавление рабочих поверхностей деталей и выход двигателя из строя.

При работе двигателя в эксплуатационных условиях также необходимо соблюдать установленный правилами технического ухода режим смазки, напр.: при пуске следует принять все меры к быстрейшему прогреву двигателя путём использования шторы, жалюзи и др. приспособлений. Особенно важно соблюдение указанного условия для керосиновых двигателей, т. к. при невыполнении этого конденсирующееся топливо вызовет резкое ухудшение качества масла. Такое же действие вызывает неумелое пользование воздушной заслонкой. Следует помнить, что воздушной заслонкой можно пользоваться лишь при пуске и притом только на бензине. Установка опережения зажигания или опережения подачи топлива может оказать сильное влияние на мощность и экономичность работы двигателя, а также на интенсивность износа его деталей. Поэтому проверке установки зажигания или подачи топлива д. б. уделено должное внимание.

Срок работы муфты сцепления зависит от правильности регулировки её. При правильной регулировке муфты диски трения должны входить в соприкосновение всей поверхностью одновременно. В противном случае износ трущихся поверхностей будет неравномерным и быстрым. При замасливании дисков их износ резко ускоряется. Чтобы предупредить износ, необходимо тщательно промывать замасленные диски бензином. Срок работы остальных механизмов силовой передачи (коробка передач, промежуточное соединение, механизм дифференциала, центральная передача, муфты управления, конечная передача и др.) зависит от правильности монтажа, качества изготовления, режима и качества смазки. Так же как при обкатке двигателя, при обкатке всего трактора (силовой передачи и ходового аппарата) нужно соблюдать режим нагрузок, скоростной режим и режим смазки. Натяжение гусеничных цепей оказывает влияние на мощность Т. и долговечность ходового аппарата. Поэтому периодически следует проверять их натяжение. В процессе работы Т. различные болтовые соединения ослабевают. При ослаблении крепления того или иного соединения износы могут сильно возрасти. Во избежание этого необходимо ежедневно контролировать затяжку всех наружных болтовых соединений.

Перспективы развития конструкций советских тракторов. В начальный период механизации сельского хозяйства влияние с. х-ва на развитие конструкций Т. в основном ограничивалось лишь предъявлением требований, направленных к устранению тех или иных недостатков конструктивного или технологического характера. По мере оснащения с. х-ва тракторами и повышения уровня механизации различных с.-х. процессов стали предъявлять требования не только к типам Т., но и к их основным параметрам. Колоссальный опыт эксплуатации машинно-тракторного парка в с. х-ве, а также многочисленные испытания Т., проведённые н.-и. ин-тами и др. учреждениями Министерства сельского хозяйства СССР и Министерства автомобильного, тракторного и сельскохозяйственного машиностроения СССР, теоретические и экспериментальные исследования в области теории тракторных двигателей, теории трактора, теоретических основ эксплуатации и ремонта позволили работникам с. х-ва приступить к разработке таких требований. В результате обобщения накопленного опыта было установлено, что для успешного осуществления механизации сельского хозяйства СССР, с его разнообразнейшими территориальными, почвенными и климатическими условиями, с.-х. производство должно располагать несколькими типами Т., причём количество типов Т. по мощности и назначению д. б. минимальным, но достаточным, чтобы обеспечить работу с наивысшими показателями.

Существующая в наст. время система тракторов пересматривается. Предполагается увеличить количество классов тракторов до восьми с мощностью двигателей в 14, 24, 36, 40, 54, 70, 100 и 140 л. с. На базе этих тракторов будут созданы модификации, необходимые для повышения уровня механизации различных с.-х. процессов. В наст. время тракторные заводы модернизируют свои конструкции и разрабатывают новые. Здесь следует подчеркнуть, что в США тракторостроительная пром-сть выпускает св. 125 - 130 моделей трактора. Совершенно очевидно, что такое обилие моделей не м. б. обосновано техническими соображениями и обусловливается не плановым началом, а жестокой конкуренцией, порождаемой капиталистической системой. Такое необоснованно большое количество моделей приводит к увеличению расходов на организацию снабжения запасными частями, на орг-цию ремонта, к увеличению транспортных расходов и т. д.

При выборе типа двигателя (дизеля или карбюраторного двигателя) для указанных выше классов Т. можно высказать след. соображения. Конструкция дизеля значительно сложнее, напр. современный 4-цилиндровый, 4-тактный дизель имеет число наименований деталей примерно в два раза больше, чем карбюраторный двигатель, а общее количество деталей дизеля приблизительно в 21/2 - 3 раза больше, чем у карбюраторного. Усложнение конструкции повышает стоимость изготовления и ремонта дизеля и является одной из причин увеличения его веса. Габаритные размеры дизеля больше. Однако дизель по экономичности и износостойкости значительно превосходит карбюраторный двигатель. При выборе типа двигателя для Т. различных классов следует отдать предпочтение дизелю, если, конечно, его повышенный вес, увеличенные габариты и стоимость не приведут к существенному снижению показателей работы трактора.

Известно, что увеличение числа моделей, из к-рых состоит тракторный парк, приводит к усложнению орг-ции производства, эксплуатации, ремонта и увеличению стоимости работ. Этот недостаток можно устранить или, во всяком случае, значительно смягчить, если в процессе проектирования системы Т. будет максимально осуществлена унификация их деталей. Этого можно достигнуть при унификации деталей, приборов и аппаратов двигателей (т. е. путём создания ,"семейства" двигателей). Основными деталями, на базе к-рых должно создаваться "семейство", в первую очередь являются: детали шатунно-поршневой группы (поршни, кольца, пальцы, шатуны, вкладыши, гильзы), детали механизма газораспределения, детали регулятора, детали пускового устройства, а затем приборы и аппараты системы питания, смазки и т. д.

Различная мощность двигателей Т. разных классов при выполнении этого требования может быть получена изменением числа цилиндров, хода поршня и числа оборотов. Оборудование Т. двигателями, объединёнными в семейство, имеет большие преимущества, что нетрудно показать на след. примере. Если завод изготовляет 4-цилиндровый дизель, имеющий ок. 1100 - 1200 наименований деталей, то, изготовив дополнительно 100 наименований новых деталей (≈8%), завод сможет выпускать четыре дизеля с мощностью от 36 до 80 л. с. Ещё большие преимущества даст унификация деталей двигателей в отношении ремонта, так как трудности ремонта таких двигателей будут существенно уменьшены.

Снабжение запасными частями и складское хозяйство МТС и ремонтных заводов значительно упростятся; подготовка трактористов, бригадиров и механиков облегчится, а качество подготовки улучшится, так как внимание учащихся будет сконцентрировано на меньшем количестве изучаемых объектов.

Как показали исследования, при выполнении Т. различных с.-х. операций наблюдаются значительные колебания нагрузки. Напр., степень неравномерности момента сопротивления при работе тракторного двигателя может достигать величины 0,3 - 0,4, а среднее значение момента сопротивления может отклоняться на ±35 - 45%. Такой характер нагрузки оказывает влияние на динамические и экономические показатели работы двигателя. Учитывая это, Министерство сельского хозяйства СССР в своих требованиях оговаривает величину ряда параметров, при к-рых динамические и экономические показатели работы будут повышены. В указанных требованиях оговаривается закон протекания характеристики двигателя, величина степени нечувствительности регулятора, характер протекания кривой удельного расхода при разгрузке двигателя и другие параметры.

Тракторы с высокими динамическими и экономическими показателями могут эффективно работать в том случае, если эти показатели будут стабильны в течение возможно долгого периода эксплуатации. Так, для дизельного гусеничного Т. срок работы без ремонта и смены деталей должен составлять (не менее): для двигателя 3000 час, для трансмиссии 6000 час, для ходового аппарата 4000 час.

Передовые механизаторы МТС значительно перевыполняют нормы выработки. Этого они достигают сокращением затрат времени на непроизводительные процессы, правильным использованием мощности двигателя Т. и точным соблюдением правил технического ухода.

Конструктивными мероприятиями можно существенно сократить простои трактора при проведении технического ухода. При этом выработка механизаторов повысится ещё больше. Напр., внедрением соответствующей конструкции болтовых соединений и качественным изготовлением их можно исключить ежесменную подтяжку болтовых соединений. Соответствующим конструктивным оформлением и введением спец. автоматически действующих устройств можно исключить необходимость в периодической регулировке ряда механизмов трактора. Применение приспособлений для автоматической заправки и. контроля уровня топлива в баке позволит сократить расход времени на эту операцию. Сокращение количества точек для смазки и введение централизованной системы смазки также будут содействовать сокращению непроизводительного расхода времени.

Оборудование Т. прибором под названием "указатель загрузки трактора" облегчит задачу правильного комплектования агрегата, а наличие прибора, регистрирующего время работы Т., будет способствовать своевременному выполнению правил технического ухода.

Широкое внедрение часового графика работы тормозится из-за отсутствия на тракторе специальных часов. Поэтому оборудование Т. такими часами является желательным. Высокопроизводительная работа тракториста, управляющего сложным и мощным агрегатом, связана с мобилизацией внимания и напряжением всех сил. Поэтому в конструкции советского Т. должно быть уделено большое внимание облегчению работы тракториста и обеспечению необходимых удобств. Удобное расположение всех органов управления по отношению к месту тракториста, малые усилия на рычагах и педалях (с введением в случае необходимости гидравлических усилителей), применение навесных машин, удобная конструкция сиденья, спинки сиденья и подлокотников, хорошая обзорность (вперёд, вбок и назад) с места тракториста, защита тракториста от лучей солнца, дождя, ветра и пыли; управляемая вентиляция кабины, совершенное глушение шума, амортизация тряски - всё это относится к исключительно важным моментам, оказывающим влияние на степень утомляемости тракториста. Изложенные требования предопределяют дальнейшее совершенствование конструкций советских Т. с двигателями внутреннего сгорания.

В связи с широкой электрификацией с. х-ва ряда районов СССР большое распространение получат электротракторы (см. Электротрактор).

Литература: Александров Г., Эксплоатация трактора С-80, М., 1951; Анохин В. и Розанов В., Колесные тракторы. Учебник для трактористов, М., 1951; Анохин В., Болтинский В., Карнаухов И., Розанов В., Тракторы, М., 1954; Архангельский Б. [и др.], Тракторы КД-35 и КДП-35, 3 изд., М., 1954; Болтинский В., Тракторные и автомобильные двигатели, 5 изд., М., 1953; его же, Трактор "Кировец Д-35", М., 1948; Водолажченко Ю., Сборка и испытание тракторов, Киев - Москва, 1953; Гельман Б., Тракторы СТЗ-ХТЗ и "Универсал", 3 изд., М., 1954; Карнаухов И., Анохин В., Трактор "Сталинец-80", М., 1952; Кагнаухов И., Розанов В., Трактор "Сталинец-65", 4 изд., М. 1947; Комаров А., Костровский Г., Ремонт трактора "Сталинец 80", М., 1951; Курганов А., Основы расчета шасси тракторов и автомобилей, М., 1953; Лазарев А., Мицын П., Никифоров А. [и др.], Разборка и сборка трактора "Сталинец-80" 4 изд., М., 1954; Львов Е., Теория трактора, 4 изд., М., 1952 Можаев В., Электрооборудование тракторов и автомобилей, 3 изд., М.-Л., 1954; Никифоров А., Троицкий И., Щербина В., Трактор "Сталинец-80", 4 изд., М., 1954; Озерский А. и Трепененков И., Тракторы КД-35 и КДП-35, М., 1955; Подобе В., Бродский М., Каталог деталей пропашных тракторов Универсал-1 и 2, М., 1949; Розанов В., Трактор АСХТЗ-НАТИ, 8 изд.. М., 1954; его же, Трактор ДТ-54, 3 изд., М., 1954; Трелевочный трактор КТ-12. Под ред. Ж. Я. Котина, М.-Л., 1949; Трепененков И., Справочник по тракторам, М., 1952; Черемовский Ю., Трактор С-80, 4 изд., Москва - Свердловск, 1954; Щуров С., Системы питания отечественных тракторов, М., 1954.

Источники:

- Сельскохозяйственная энциклопедия. Т. 5 (Т - Я)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, М. 1956, с. 663

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'