ТЕХНИЧЕСКИЙ УХОД

ТЕХНИЧЕСКИЙ УХОД за тракторами и сельскохозяйственными машинами - совокупность обязательных к выполнению в определённые сроки операций, обеспечивающих длительную работу этих машин при сохранении всех их показателей на высоком уровне.

Неисправности тракторов и с.-х. машин, возникающие в узлах, механизмах и деталях, нарушают работу машин, вызывают простои или приводят к снижению показателей их работы. Возникновение неисправностей происходит из-за следующих причин: а) износа деталей; б) нарушения регулировок из-за износов и ослабления креплений, что ведёт к изменению зазоров в сопряжениях, нарушению посадок и соосности узлов и механизмов; в) из-за поломок и деформаций деталей, что м. б. следствием неправильного машиноиспользования или наличия в машине конструктивных или производственных недостатков (неудовлетворительная конструкция механизмов или деталей, низкое качество материала, неправильная обработка, небрежная сборка и т. п.).

Главной причиной, порождающей неисправности машин, является износ деталей. Износ представляет постепенное поверхностное разрушение материала, сопровождающееся отделением от него частиц и изменением качества поверхности. При износе происходит постепенное изменение деталей в размерах и весе.

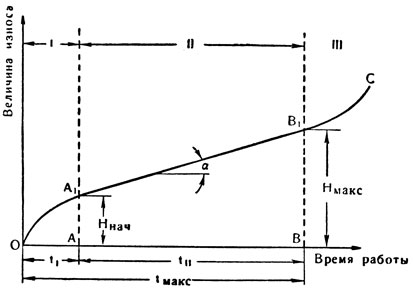

Общий вид кривой нарастания механических износов в зависимости от времени работы

Износы возникают под действием различных сил трения в сопряжённых деталях или на поверхности рабочих органов, в результате тепловых воздействий, вследствие электрохимических процессов (коррозия) и т. д. Износы резко возрастают, если в зазор между соприкасающимися деталями проникают абразивы или рабочие органы соприкасаются с почвой и др. материалами. При использовании тракторов и с.-х. машин встречаются все виды износов. Однако в период с.-х. работ наибольшее значение имеют износы истирания сопряжённых деталей или поверхностей рабочих органов. Величина износа пропорциональна выполненному объёму работы, т. е. возрастает с увеличением срока службы деталей (рис). В нарастании износа сопряжённых деталей отмечаются три характерных периода. В I периоде (участок ОА), относительно кратковременном, износ нарастает очень быстро - растёт по кривой OА1 и к концу периода достигает величины АА1. В I периоде износ сопряжённых деталей идёт, гл. обр., за счёт сглаживания неровностей - приработки трущихся поверхностей деталей. Неровности поверхности зависят от способа обработки. Так, после грубой обточки резцом неровности будут значительны и износ будет протекать особенно интенсивно. Износ в I периоде называется износом приработки. Во II периоде (участок АВ) износ нарастает относительно равномерно, почти по прямой до линии АВ1. Точка В будет являться границей наибольшего допускаемого срока службы детали. К этому периоду износ в сопряжённой детали достигает предельно допустимой величины ВВ1, а зазор - своего максимально допустимого значения. II период носит название периода естественных износов или нормальной работы. От границы периода естественных износов - линия ВВ1 - износ начинает быстро прогрессировать и резко возрастает по кривой В1С. Сопряжённые детали при таких износах будут работать с шумом, а затем и со стуком. Если не принять необходимых мер, то дальнейшая работа деталей может вызвать поломку. Износы в III периоде называются аварийными, или катастрофи ческими. Доводить машину до них совершенно недопустимо. Наибольшим нормальным сроком службы детали будет период:

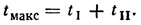

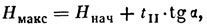

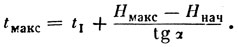

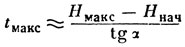

Чем больше срок службы детали, тем выше ее износостойкость. Скорость нарастания износа или приращение износа к соответствующему приращению времени характеризует интенсивность изнашивания. Интенсивность изнашивания зависит от многих причин, в том числе: а) от конструкции сопряжённых деталей, свойств их материала, качества обработки, а также качества сборки деталей и их регулировки; б) от режима машиноиспользования и применяемых сортов смазочных масел; в) от условий, в к-рых происходит машиноиспользование (большое количество пыли в воздухе, высокая влажность, холмистый рельеф местности и т. д.); г) от несвоевременного и плохого технического обслуживания; д) от вида износа и периода его. Напр., в I период интенсивность изнашивания значительно больше, чем во II. При этом она неодинакова, т. к. в начале I периода больше, чем в конце его. Во II периоде интенсивность изнашивания б. или м. одинакова и износ нарастает равномерно по прямой А1B1. Интенсивность изнашивания во II периоде м. б. выражена тангенсом угла наклона прямой А1В1 к горизонтали. Наибольший износ к концу II периода будет:

откуда

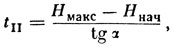

и, следовательно, срок службы детали окажется равным:

В связи с тем что длительность I периода - приработки - по сравнению с длительностью II периода крайне мала, значением t1 можно пренебречь и считать, что срок службы детали определяется соотношением:

Рассмотренное выше нарастание износов закономерно для большинства сопряжённых деталей тракторов и с.-х. машин, даёт основание сделать следующие выводы.

1. Протекание износа приработки (I период) необходимо облегчить уменьшением нагрузки, более частой смазкой, устранением перегрева и удалением результатов износа - металлических частиц.

Совокупность этих мероприятий называется обкаткой. Правильная обкатка - обязательное условие ввода новой или отремонтированной машины в её нормальное использование.

2. Нарастание естественных износов (II период) необходимо замедлить, не допуская быстрого достижения предельно допустимых износов. Это обеспечивается в период полевых работ правильными техническими уходами за работающими машинами, при к-рых выполняются следующие операции, предупреждающие быстрый рост износов: а) надлежащая смазка трущихся деталей и необходимый уход за системой смазки; б) предупреждение попадания пыли на трущиеся поверхности своевременной очисткой машины, правильным уходом за воздухоочистителями, уплотнениями, сальниками, применением лучших способов заправки топливом и смазкой, своевременным уходом за фильтрами и сменой их элементов и т. д.; в) нормальное действие системы охлаждения с устранением причин ухудшения её действия - накипи, нагарообразования и т. п., вызывающих перегрев и так наз. тепловые износы; г) нормальное действие топливной аппаратуры, предупреждающее нагарообразование и перегрев двигателя; д) проверка креплений, своевременная подтяжка и регулировка в целях предупреждения их ослабления и чрезмерного увеличения зазоров, систематическая проверка соосности основных узлов машин, проверка и регулировка угла опережения зажигания или подачи топлива и т. д.

3. По окончании полевых работ нарастание износов предупреждается мерами правильного хранения машин. Возможность ржавления металлических поверхностей устраняется окраской их, покрытием слоем жира или масла, а также установкой тракторов и с.-х. машин в гаражи и сараи, чтобы предохранить машины от атмосферных осадков, сырости и др. причин, способствующих росту износов. 4. Тракторы и с.-х. машины нельзя доводить до аварийных износов. Такие износы вызывают увеличенный объём дорогостоящих работ по капитальному или восстановительному ремонту.

Ряд передовых МТС, правильно применяя Т. у., достигает разительных результатов. Следует указать в этом отношении на Азовскую ордена Ленина МТС Ростовской области, к-рая ещё в 1937 показала пример массового применения твёрдого графика технических уходов за машинами и добилась больших успехов в использовании машинно-тракторного парка. Эта станция и теперь служит образцом в организации Т. у. за тракторами и с.-х. машинами.

Совокупность перечисленных выше способов правильного технического обслуживания - обкатка, технический уход и хранение - составляют основу правильной технической эксплуатации машин. Операции Т. у. являются планово-предупредительными, т. к. при соблюдении правил Т. у. машина подвергается в обязательном порядке, по заранее намеченному плану, определённым техническим операциям ухода.

Перечень операций Т. у. зависит от конструкции и условий работы машины и излагается в "Правилах технического ухода", издаваемых Министерством сельского хозяйства СССР и Министерством совхозов СССР. По каждой марке тракторов правила Т. у. состоят из ежесменного ухода и четырёх периодических. Периодические уходы выполняются через определённое количество часов или после известного объёма выполненной работы в переводе на пахоту мягких земель. Правила Т. у. за с.-х. машинами предусматривают также посменную и периодическую - через более длительные сроки - проверку узлов и механизмов машины, очистку их, смазку, а также необходимые исправления. Т. у. за комбайнами включает также правила ухода за его двигателем.

Типовое содержание каждого номера Т. у. включает след. операции: осмотр и приёмку машин; проверку наличия инструмента; проверку наружных креплений узлов и деталей и подтяжку ослабевших креплений (например, крепление двигателя к раме, радиатора, магнето и т. д.); очистку фильтров и отстойников топлива и воды и устранение подтеканий топлива и смазки: промывку картера двигателей и трансмиссий; промывку системы охлаждения и топливных баков; заправку трактора топливом, водой и смазкой, проверку состояния масла в картере двигателя и воздухоочистителе; проверку плотности соединений; периодический контроль состояния и регулировку узлов (зазоров клапанов, зазоров прерывателя магнето, подтяжку шатунных подшипников и т. д.); проверку состояния и замену при необходимости износившихся деталей; проверку технического состояния с.-х. машин и орудий, смазку их и регулировку; пуск, регулирование и ослушивание двигателя; проверку показаний измерительных приборов; во время смены - периодическую проверку состояния машины, дозаправку (доливка воды, топлива), проверку уровня масла в картере; после окончания работы - наружную очистку трактора и его механизмов от грязи и масла. Информация о состоянии трактора и работе его. Подготовка к хранению.

В содержании Т. у. каждого высшего номера входят все операции Т. у. предшествующего номера. При ежесменном уходе до начала работы трактор д. б. тщательно осмотрен трактористом под контролем и руководством бригадира тракторной бригады или его помощника. При работающем двигателе необходимо проверить показания приборов (манометра и др.), работу системы питания и электрооборудования, убедиться в отсутствии ненормальных стуков и шумов. Все замеченные при осмотре неисправности в отдельных механизмах д. б. полностью устранены. Производится подтяжка креплений, смазка трактора, осмотр и смазка прицепных машин или орудий, а также ослушивание двигателя бригадиром или его помощником. В течение каждой смены вводится обязательная остановка агрегата (примерно после 4 - 5 час. работы) для технического осмотра трактора и прицепных машин, проверки уровня воды в радиаторе и уровня масла в картере двигателя.

Ежесменный Т. у. выполняется в перерыве между сменами трактористами обеих смен, при участии учётчика-заправщика и прицепщиков под контролем и руководством бригадира тракторной бригады.

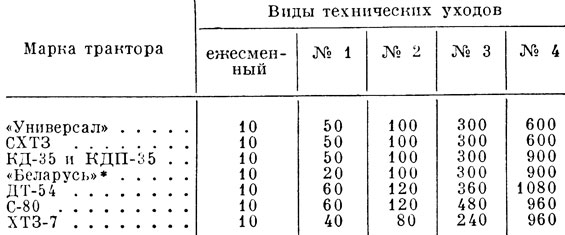

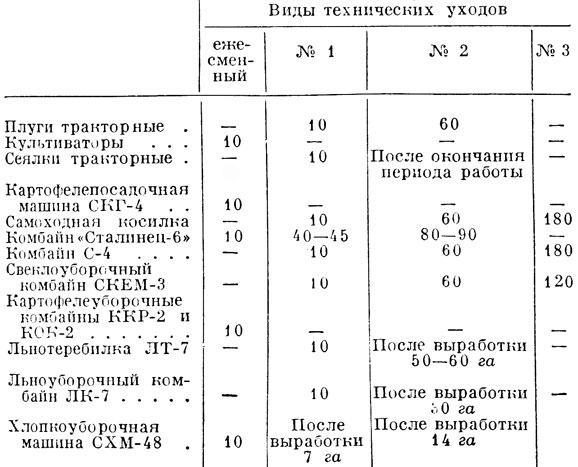

Периодические Т. у., при к-рых необходима частичная разборка двигателя трактора, допускается производить лишь в закрытом помещении, в мастерской бригады или отделения совхоза, где м. б. обеспечена обязательная защита разбираемого двигателя от пыли. Сроки проведения периодических Т. у. определяются в часах работы сроками необходимых регулировок или службы основных деталей. Периодичность Т. у. по объёму выполненной работы определяется на основе сменной нормы выработки, установленной для данной МТС, умножением периодичности в часах (табл. 1 и 2)на часовую выработку, соответствующую сменной норме.

Табл. 1. Периодичность технических уходов (в часах) за тракторами

* (По заводским данным.)

Табл. 2. Периодичность технических уходов (в часах) за сельскохозяйственными машинами

Технические уходы подразделяются на простые и сложные. К простым относятся Т. у. ежесменные, № 1 и № 2 по тракторам и № 1 по комбайнам и сельскохозяйственным машинам. В группу сложных Т. у. входят: № 3 и № 4 по тракторам, № 2 и № 3 по комбайнам и Т. у., включающие контрольно-регулировочные операции по сельскохозяйственным машинам. Простые Т. у. выполняются персоналом тракторной бригады, а сложные - специальной бригадой ремонтных рабочих автопередвижной мастерской.

В обязанность работников тракторной бригады входят след. работы по техническому обслуживанию машин: а) выполнение обкатки тракторов и с.-х. машин; б) проведение ежесменных и простых периодических Т. у. за тракторами и с.-х. машинами; в) участие в проведении сложных периодических Т. у. за тракторами и с.-х. машинами; г) подготовка к хранению и хранение на полевых станах машин и нефтепродуктов.

Обязанности отдельных исполнителей состоят в следующем. Бригадир тракторной бригады организует проведение Т. у. в бригаде, инструктирует трактористов, непосредственно выполняет более сложные монтажные операции и осуществляет контроль за выполнением операций Т. у. трактористами. Трактористы под руководством бригадира или мастера-бригадира автопередвижной мастерской выполняют наименее сложные операции Т. у. Прицепщик выполняет несложные операции Т. у. за сельскохозяйственными прицепными машинами и помогает трактористам в подготовке трактора к Т. у. и в заправке трактора топливом, маслом и водой. Учётчик-заправщик отпускает и учитывает нефтепродукты, принимает от трактористов отработанное масло и заправляет тракторы топливом и маслами. Трактористы и прицепщики несут личную ответственность за состояние и сохранность прикрепленных к ним машин.

Автопередвижные мастерские с персоналом бригады ремонтных рабочих входят в состав ремонтной мастерской МТС и непосредственно подчиняются заведующему ремонтной мастерской. Каждая автопередвижная мастерская закрепляется приказом директора МТС на весь период полевых работ за конкретными тракторными бригадами. Персонал автопередвижной мастерской состоит из мастера-бригадира 7-го разряда, слесаря-монтажника 6-го разряда и шофера-слесаря 5-го разряда.

Обязанности между работниками автопередвижной мастерской распределяются следующим образом. Мастер-бригадир обязан: а) контролировать своевременность и качество выполнения тракторными бригадами Т. у. за тракторами и с.-х. машинами и проверять записи учёта проведения Т. у.; б) руководить работой специальной бригады ремонтных рабочих автопередвижной мастерской и тракторной бригадой по проведению сложных Т. у. и ремонтов тракторов и с.-х. машин и выполнять лично основные контрольно-регулировочные операции; в) проверять техническое состояние тракторов и с.-х. машин, определять необходимость ремонта или замены деталей отдельных агрегатов и узлов, оформлять в ремонтной мастерской МТС заказы на ремонтные работы, связанные с проведением Т. у., обеспечивать получение выполненных заказов и запасных частей и узлов обменного фонда; г) следить за техническим состоянием и комплектностью оборудования, приборов, приспособлений, инструментов и инвентаря автопередвижной мастерской и обеспечивать их ремонт; д) вести учёт и отчётность по выполнению сложных Т. у. по расходу запасных частей, ремонтных материалов и использованию узлов обменного фонда; е) нести ответственность за своевременную ,и правильную организацию и качество работ, выполняемых автопередвижной мастерской, за техническое состояние тракторов и с.-х. машин, исправность оборудования, инструмента, приборов и приспособлений, а также за правильное расходование запасных частей и ремонтных материалов. В обязанности слесаря-монтажника входит: а) выполнение монтажно-демонтажных, регулировочных, слесарных, медницких и жестяницких работ; б) наблюдение за сохранностью, чистотой и исправностью оборудования, приборов, инструментов, инвентаря, находящихся в его пользовании. В обязанность шоферу-слесарю вменяется: а) управление автомашиной передвижной мастерской, содержание её в технически исправном и чистом состоянии, выполнение технического обслуживания и ремонта машины; б) выполнение разборочно-сборочных и слесарных работ совместно с слесарем-монтажником; в) наблюдение за сохранностью и исправностью оборудования, инвентаря, приспособлений, инструмента, находящихся в его пользовании; г) нести ответственность за правильное использование автомашины, расходование топлива и смазочных материалов.

В машинно-тракторных станциях с 1955 г. вводится круглогодовое техническое обслуживание тракторов и с.-х. машин, т. е. проведение Т. у. и ремонтов машин в течение всего года с учётом сезонных работ, не откладывая ремонта всех тракторов и с.-х. машин на зимние месяцы. В машинно-тракторных станциях заблаговременно должен разрабатываться годовой план по техническому обслуживанию машин и на его основе составляются для тракторных бригад месячные планы-графики Т. у. и ремонтов тракторов и с.-х. машин с учётом их технического состояния и выработки. Работа на тракторах и с.-х. машинах, не прошедших в установленные графиком сроки очередного Т. у., запрещается.

Персональная ответственность за орг-цию и точное выполнение плана Т. у. и ремонтов тракторов и с.-х. машин возложена: по МТС или совхозу - на директора и главного инженера, по участку - на участкового механика, по бригаде - на бригадира тракторной бригады и мастеров-бригадиров автопередвижных мастерских, по агрегату- на тракториста или комбайнера-начальника агрегата. При нарушении правил Т. у. на работников МТС и совхозов налагаются взыскания (выговор, снижение по должности, увольнение и т. д.), вплоть до привлечения к ответственности по закону.

Чтобы обеспечить постоянный технический контроль за качеством ремонта тракторов и с.-х. машин в осенне-зимний период и своевременно проводить Т. у. за тракторами и комбайнами в период полевых работ, в МТС установлена должность механика-контролёра.

Повышение качества Т. у. и сокращение времени на их выполнение достигается при техническом обслуживании с применением обменного фонда узлов и агрегатов. Этот способ состоит в том, что при достижении предельно допустимых износов или обнаружении неисправностей, в результате к-рых требуется ремонт или замена изношенной детали, неисправный узел снимают целиком, а взамен него устанавливают комплектный исправный узел из обменного фонда МТС. Установлены нормы обменных узлов и агрегатов в зависимости от состава машинно-тракторного парка. Замена неисправных узлов и агрегатов обменными производится при Т. у. на основе проверки технического состояния машин, а также при устранении технических неисправностей.

Обменные агрегаты и узлы хранятся на складе МТС, совхоза или специализированной станции и выдаются для замены по разрешению главного инженера. Снятые с тракторов и с.-х. машин неисправные узлы отправляются в мастерскую для ремонта, а по окончании ремонта передаются на склад для восстановления обменного фонда. МТС получают в обмен из ремонтных предприятий двигатели и коробки перемены передач, Heoбходимые для Т. у. и ремонтов тракторов и комбайнов в период полевых работ Большое значение для нормальной работы машины в период машиноиспользования имеет правильное положение и соосность базовых узлов. При нарушении соосности, напр., между валом двигателя трактора, муфтой сцепления и коробкой передач возникают перекосы механизмов, к-рые ведут к быстрому износу деталей.

Суммируя опыт проведения передовыми МТС и бригадами Т. у., необходимо отметить следующие его черты. 1) Строгое соблюдение правил Т. у. и установленной периодичности. 2) Замена изношенных деталей и неисправных узлов заранее подготовленными и отремонтированными комплектными узлами, (агрегатами) из обменного фонда. 3) Чёткое деление и специализация труда с широким привлечением к проведению Т. у. всего персонала агрегата и бригады. 4) Рационализация отдельных приёмов и операций по Т. у., например применение непрерывной смазки цепей и деревянных подшипников у комбайна и т. д. Эти методы обеспечивают высокое качество Т. у., своевременное его проведение, экономию времени и в целом способствуют высокопроизводительной работе машин без простоев по техническим неисправностям.

Литература: Правила технического ухода за тракторами и сельскохозяйственными машинами. Сборник, Киев, 1955; Правила технического ухода за тракторами КД-35 и КДП-35, М., Министерство сельского хозяйства и заготовок СССР, 1953; Свирщевский Б., Эксплуатация машинно-тракторного парка, 2 изд., М., 1950.

Источники:

- Сельскохозяйственная энциклопедия. Т. 5 (Т - Я)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, М. 1956, с. 663

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'