СУШИЛКИ

СУШИЛКИ применяют для сушки продовольственного, семенного, фуражного зерна, хлопка, лубоволокнистых продуктов, овощей, фруктов и других с.-х. продуктов.

Зерносушилки. С. для зерна бывают простые и механизированные, стационарные и передвижные.

Простые С. строят на местах из местных материалов; они бывают подовые, у к-рых тепло передаётся зерну непосредственно от нагретых стенок топки и дымоходов, и стеллажные, у к-рых стенки топки нагревают воздух, омывающий зерно. Смена воздуха в таких С. осуществляется естественной циркуляцией. К простым С. относятся также сушилка ПЗС-3 и её модификации (конструкции Ф. Т. Гоголева), в к-рых зерновой слой располагается вертикально в жалюзийных колонках, а сушка производится смесью топочных газов с воздухом, называемой теплоносителем. Все простые С. не имеют приспособлений для механической загрузки и выгрузки зерна и бывают периодического или порционно-периодического действия. При периодическом действии, после просушки всего загруженного в С. зерна и выгрузки его, в С. загружают новую партию зерна и процесс повторяют. В С. порционно-периодического действия каждый раз выгружают и заменяют свежим только часть зерна.

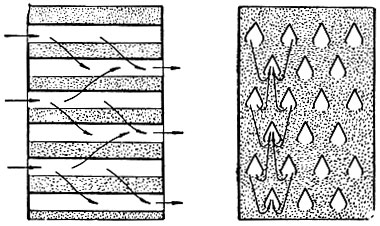

Рис. 1. Схема расположения коробов и движения газов

Механизированные С. имеют вентиляторы с механическим приводом, к-рые подают теплоноситель для сушки зерна, и наружный воздух для охлаждения высушенного зерна. В процессе сушки зерно непрерывно перемещается через зоны сушки и охлаждения. Как разгрузка, так и догрузка зерна осуществляются непрерывно механическими приспособлениями. Наиболее распространены механизированные С. шахтные с коробами и шахтные жалюзийные.

Шахтные зерносушилки представляют собой вертикальные шахты, пронизанные горизонтальными рядами коробов. Короб имеет вид жёлоба, к-рый установлен открытой частью вниз и упирается своими торцами в стенки шахты; против одного из торцов каждого короба в стенке шахты устроено окно. Каждый ряд коробов (рис. 1) имеет окна, расположенные с одной и той же стороны, причём ряды коробов чередуются между собой так. обр., что одни короба открыты со стороны подачи теплоносителя (подводящие короба), а другие открыты со стороны отвода теплоносителя (отводящие короба). В верхнюю часть шахты подаётся теплоноситель, и она служит для сушки, а в нижнюю часть поступает наружный воздух; эта часть шахты служит для охлаждения зерна. В процессе сушки шахта постоянно заполнена зерном. Движение зерна сверху вниз по мере удаления просушенного зерна происходит под действием силы тяжести. Скорость продвижения зерна по шахте регулируют выпускным устройством.

Жалюзийные зерносушилки представляют собой группы колонок, в к-рых зерно располагается вертикальными или наклонными зигзагообразными столбами между стенками, устроенными в виде полочек - жалюзи (рис. 2). Жалюзи простейшей формы - плоские, бывают наклонные или наклонные в сочетании с вертикальными. Жалюзи более сложной формы имеют плавный переход от вертикальной к наклонной части и имеют хорошо обтекаемую поверхность. Масса зерна в С. движется под действием силы тяжести, а скорость движения регулируют выпускным устройством. Зерно, лежащее непосредственно на наклонных полочках, движется медленнее остальной массы, что является недостатком С. этого типа. Теплоноситель подаётся с одной стороны зернового слоя и выходит с противоположной стороны. В некоторых С. жалюзийного типа пронизывание теплоносителем зернового слоя по выс. происходит в разных направлениях, благодаря чему достигается большая равномерность сушки всего слоя. В процессе сушки жалюзийные секции постоянно заполнены зерном.

Рис. 2. Схема расположения полок и движения газов

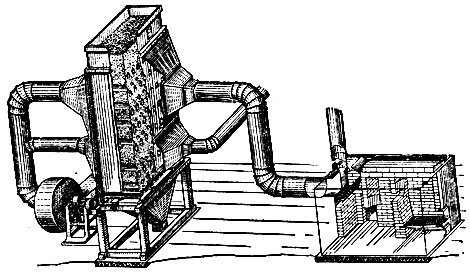

Зерносушилка стационарная ЗС-ВИСХОМ (выпускалась пром-стью с 1933 под марками ЗС11; ЗС111; 3C-CX). Применяется в колхозах, совхозах и на заготовительных пунктах. Её устанавливают в закрытых помещениях или под навесами. Тип С.: шахтная, однокамерная, непрерывного действия, работающая под разрешением на смеси воздуха с топочными газами. Устройство О. (рис. 3). Сушильная и охладительная шахта состоит из прямоугольной коробки, внутри к-рой установлены 5-гранные конические короба. Пять рядов служат для подачи теплоносителя; 4 ряда для отвода отработанного теплоносителя; нижняя часть шахты, служащая для охлаждения зерна, имеет 1 ряд коробов для подачи наружного воздуха и 2 ряда для отвода отработанного воздуха. Под шахтой находится разгрузочное устройство, состоящее из 8-лотковой сварной коробки, 8 промежуточных лотков и подвижной каретки с площадками под каждым лотком. Каретка получает возвратно-колебательное движение от эксцентрикового механизма. Под разгрузочным устройством расположен бункер для сухого зерна, имеющий 4 течки с мешкодержателями для выгрузки зерна в мешки. Сырое зерно подают норией (ковшевой самотаской) в верхний прямоугольный открытый бункер. К продольным сторонам шахты примыкают диффузоры: со стороны топки для подачи теплоносителя; со стороны вентилятора верхний - для отвода теплоносителя и нижний - для отвода охлаждающего воздуха. Вентилятор, нория и разгрузочное устройство приводятся в действие электродвигателем или двигателем внутреннего сгорания через приводной механизм, смонтированный около нории. Все узлы С, за исключением топки, смонтированы на деревянной станине. Топка состоит из камеры сгорания с плоской решёткой из балочных колосников, осадочной камеры, в конце к-рой находится искроулавливающая решётка, и смесительной камеры. Над смесительной камерой имеется отверстие с дверкой для пуска в смесительную камеру наружного воздуха, добавляемого к топочным газам в количестве, необходимом для получения теплоносителя нужной темп-ры. Рядом с дверкой расположена дымовая труба с искрогасителем наверху. Топка изготовлена из кирпича, камера смешения - из листовой стали.

Рис. 3. Устройство зерносушилки ЗС-ВИСХОМ

Рабочий процесс. Сырое зерно загружают в засыпной ковш, откуда норией подают через верхний бункер в шахту. Наблюдение за уровнем зерна в С. ведётся через смотровое окно в верхнем бункере. Зерно, находящееся в С, по мере прохождения его сверху вниз последовательно нагревается, высушивается и охлаждается. Сухое зерно из С. разгрузочным механизмом непрерывно подаётся в бункер, откуда его выгружают через течки в мешки. Производительность регулируют изменением размаха колебания каретки. Горячие топочные газы, образующиеся в камере сгорания, поступают в камеру смешения, куда вводится наружный воздух. Из камеры смешения смесь топочных газов и воздуха (теплоноситель) поступает по трубопроводам через подводящий диффузор в сушилку. Наружный воздух для охлаждения зерна поступает непосредственно из сушильного помещения или подводится снаружи по трубопроводу и проходит через нижнюю часть С. Температура теплоносителя регулируется изменением количества наружного воздуха, впускаемого через отверстие с заслонкой в камеру смешения, а также через дверку поддувала. Количество теплоносителя и наружного воздуха регулируют заслонкой (дроссель - клапаном) в отсасывающем трубопроводе. Производительность С. (на пшенице) при понижении влажности на 6% до 1,1 т/час при сушке продовольственного зерна. Габаритные размеры С. (в см): дл. 370, шир. 340, выс. 612. Мощность двигателя 6 - 7 л. с. Вентилятор центробежный № 5 среднего давления. Топливо: дрова, уголь, торф. С. обслуживают 4-5 человек.

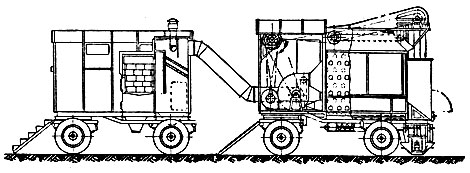

Рис. 4. Схема устройства зерносушилки ЗСП-2 'Кузбасс'

Зерносушилка передвижная ЗСП-2 "Кузбасс" выпускалась пром-стью с 1948 по 1949 под маркой ЗСП-1 (с вентилятором) и с 1949 под маркой ЗСП-2 (с 2 вентиляторами). С. размещена в 2 крытых повозках: на одной - сушильная установка, а на другой - топочная кабина. Тип С: шахтная, однокамерная, непрерывного действия, работающая под давлением на смеси топочных газов с воздухом. Устройство С. (рис. 4). Сушильная и охладительная шахты состоят из прямоугольной коробки, изготовленной из листового железа, внутри к-рой установлены короба 5-гранной формы, постоянного сечения. В сушильной части шахты имеется 3 ряда коробов, подводящих теплоноситель, и 3 отводящих; в охладительной части шахты 1 ряд коробов, подводящий воздух для охлаждения, и 1 ряд - отводящий. Над сушильной шахтой установлен бункер, в к-ром ленточный скребковый транспортёр распределяет зерно по поперечному сечению шахты. В охладительной части шахты укреплены наклонные плоскости ската для направления зерна в лотки выпускного механизма. Выпускное устройство состоит из 10-лотковой рамы и подвижной каретки с полками. Каретка получает возвратно-поступательное движение от эксцентрикового механизма. Под разгрузочным устройством установлен шнек для транспортирования просушенного зерна к нории. К задней стенке сушильной шахты прикреплены 2 нории: правая для подачи сырого зерна и левая для выгрузки сухого зерна. К продольным стенкам шахты примыкают диффузоры: с одной стороны - для подачи теплоносителя и охлаждающего воздуха, с другой - для отвода отработавшей смеси. В передней части сушильной повозки установлен вентилятор для подачи теплоносителя в сушильную шахту. Наружный воздух подаётся в охладительную шахту другим центробежным вентилятором. Вентиляторы, нории, разравнивающий транспортёр, разгрузочное устройство и шнек приводятся в действие электродвигателем или двигателем внутреннего сгорания через главную трансмиссию. Внутри топочной кабины установлена печь. Печь С. состоит из камеры сгорания и камеры смешивания топочных газов с наружным. Вверху смесительной камеры расположена дымовая труба со съёмным искрогасителем. Печь изготовлена из листовой стали; камера сгорания с внутренней стороны облицована огнеупорным кирпичом, к-рый прикреплён к стенкам болтами.

Рабочий процесс. Сырое зерно загружают в засыпной ковш и норией подают на ленточный транспортёр, к-рый сбрасывает зерно у противоположной стенки верхнего бункера. Транспортёр своей нижней ветвью разравнивает зерно по всему бункеру и излишек зерна сбрасывает по самотёку обратно в засыпной ковш. Зерно, продвигаясь по шахте сверху вниз, прогревается, высушивается и охлаждается. Выпускное устройство непрерывно выгружает просушенное зерно в нижний бункер, откуда оно шнеком и норией подаётся в бункер для сухого зерна. Из этого бункера зерно м. б. выпущено в мешки или на приставной ленточный транспортёр. Производительность С. регулируют изменением хода каретки. Топочные газы из камеры сгорания поступают в смесительную камеру, где смешиваются с наружным воздухом. Теплоноситель через диффузор поступает в распределительную камеру, откуда по коробам - в сушильную шахту. Отработавший теплоноситель из сушильной шахты по 2 спец. патрубкам выводится наружу. Наружный воздух для охлаждения засасывается 2-м вентилятором и нагнетается в охладительную часть шахты. Отработавший воздух из охладительной шахты поступает в нижнюю часть камеры, откуда через нижний люк в дне выбрасывается наружу. Производительность С. (на пшенице) при понижении влажности на 6% до 1,25 т/час при сушке продовольственного зерна. Общая длина агрегата 980 см. Вес 7500 кг. Мощность двигателя 10 л. с. Вентиляторы центробежные, ср. давления, № 4 и 2. Топливо: дрова, уголь, торф. С. обслуживают 4 - 5 человек.

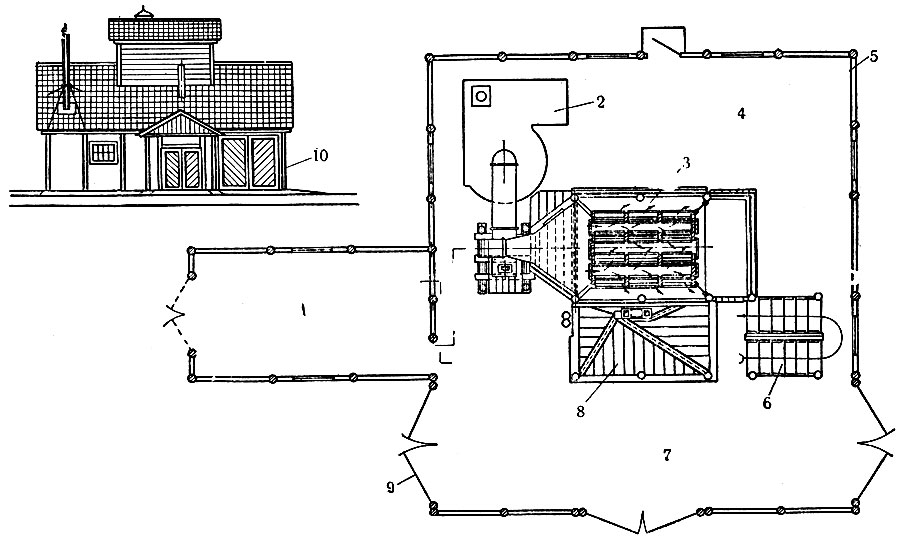

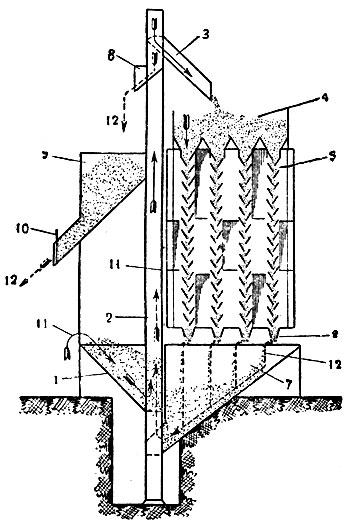

Рис. 5. Зерносушилка ВИМЭ № 1258 (план): 1 - помещение для двигателя внутреннего сгорания; 2 - топка; 3 - сушилка; 4 - топочное помещение; 5 - здание сушилки; 6 - лестница; 7 - помещение сушилки; 8 - загрузочный бункер; 9 - ворота; 10 - фасад здания сушилки

Стационарная механизированная жалюзийная зерносушилка ВИМЭ № 1258 (рис. 5). Эти С. изготовляют из местных строительных материалов (дерево, кирпич) по чертежам Сельхозстройпроекта. Проект предусматривает также и постройку помещения для зерносушилки. С. жалюзийная, непрерывного действия, работает под давлением на смеси воздуха и топочных газов. Сушильная и охладительная шахта состоит из прямоугольной коробки, внутри к-рой установлены 4 жалюзийные колонки (рис. 6). Под выпускными щелями холодильника находится разгрузочное устройство, состоящее из 4 лотков, качающихся на полуосях. Лотки взаимно связаны и приводятся в колебательное движение рычагом, соединённым с пальцем кривошипа. Под разгрузочным устройством расположен бункер для сухого зерна. Сушильная шахта соединена с вентилятором посредством распределительной камеры и диффузора; с противоположной стороны к шахте примыкает вытяжная коробка. На С. установлен центробежный вентилятор № 5 низкого давления. Вентилятор, нории и разгрузочное устройство приводятся в действие двигателем внутреннего сгорания или электрическим через трансмиссию. Кирпичная печь состоит из камеры сгорания с плоской решёткой из балочных колосников, смесительной камеры, растопочной трубы, стоящей над смесительной камерой, и кирпичного сепаратора типа "циклон".

Рабочий процесс. Сырое зерно загружают в приёмный бункер, откуда норией подают в верхний бункер, из бункера зерно поступает в жалюзийные колонки. Зерно постепенно опускается по полочкам жалюзи, при этом подсыхает и через качающиеся лотки разгрузочного механизма непрерывно ссыпается в нижний бункер. Из этого бункера сухое зерно периодически подаётся норией в раздаточный бункер, из к-рого самотёком через 2 трубы с задвижками выпускается в автомобили или зерновозки. Производительность регулируют двумя способами: выс. установки бортов лотка и изменением радиуса вращения пальца кривошипа. Топочные газы, образующиеся в камере сгорания, поступают в камеру смешения, куда через растопочную трубу засасывается наружный воздух. Смесь топочных газов с воздухом, пройдя сепаратор ("циклон"), проходит по патрубку, в к-рый перед всасывающим отверстием вентилятора добавляют отработавший воздух из холодильника и из отверстия для добавочного воздуха. Эта смесь нагнетается вентилятором в распределительную камеру, откуда теплоноситель поступает в пространство между колонками и, пройдя сквозь слой зерна, выходит через вытяжную коробку и трубу наружу. Теплоноситель пронизывает слой зерна в верхней части сушильной камеры в одном направлении и в нижней части в прямо противоположном, причём скорость теплоносителя при прохождении через слой зерна в нижней части меньше, чем в верхней. В этой С, изготовляемой из дерева, допускается применять теплоноситель с темп-рой не выше 90°. Производительность С. (на пшенице) при понижении влажности на 6% до 3 - 3,5 т/час. Полезная площадь застройки 137 м2. Полезный объём застройки 988 м3. Мощность двигателя 8 - 9 л. с. Сушилку обслуживают 4 - 5 человек. Топливо: дрова, уголь, торф.

Сушилки для лубяных растений. В с. х-ве для сушки льняной тресты применяют простейшие камерные немеханизированные сушилки периодического действия, работающие на естественной тяге, изготовляемые из местных материалов (см. Льнообрабатывающие и коноплеобрабатывающие машины). Сушилки такого типа работают на подогретом воздухе; в качестве топлива могут использоваться и отходы производства - костра. Значительно более совершенными и экономичными считаются применяемые на льно- и пенькозаводах многокамерные С. периодического действия, работающие на подогретом воздухе от паровых калориферов, обогреваемых мятым паром от локомобилей. В большинстве случаев в таких С. применяют искусственную тягу.

Рис. 6. Схема движения зерна в зерносушилке ВИМЭ № 1258: 1 - приёмный бункер сырого зерна; 2 - нория; 3 - течка для сырого зерна; 4 - питательный бункер; 5 - секция жалюзи; 6 - выпускной аппарат; 7 - бункер сухого зерна; 8 - течка сухого зерна; 9 - раздаточный бункер; 10 - заслонка; 11 - направление движения сырого зерна; 12 - направление движения сухого зерна

Сушилка для хлопка-сырца. С. для хлопка (СХКС8-1) промышленность выпускает с 1952. С. устанавливают под навесом. Тип С: ситочная, двухлотковая, периодического действия, работающая под давлением на смеси топочных газов с воздухом. Сушильная часть состоит из 2 лотков, работающих попеременно. Лоток представляет собой коробку, открытую сверху, с рабочей поверхностью 2,5×4,8 м, в к-рой на выс. 0,8 м от пола установлена сетка. Сетка состоит из 4 отдельных, съёмных секций. Книжным частям лотков подведены 2 канала для теплоносителя и два для наружного воздуха. Теплоноситель и наружный воздух нагнетаются в каналы отдельными центробежными вентиляторами.

Над лотками расположены вытяжные колпаки с трубами. Между лотками и вытяжными колпаками установлены раздвижные шторки, чтобы отработавший теплоноситель не попадал в помещение. Печь кирпичная, состоит из камеры сгорания с плоской колосниковой решёткой, осадочной камеры и центробежного сепаратора типа "циклон" для отделения искр.

Подмешивание наружного воздуха к топочным газам в количестве, необходимом для получения теплоносителя нужной темп-ры, производится за искроуловителем через спец. патрубок. Для сжигания кустов хлопчатника (гуза-паи) над загрузочной дверкой установлена дополнительная дверка, позволяющая сжигать топливо толстым слоем. При работе на низкосортных углях применяется дополнительное дутьё от отдельного вентилятора.

Рабочий процесс. Хлопок-сырец вручную укладывают на сетку слоем 15 - 20 см. Теплоноситель нагнетается вентилятором в пространство под сетку, пронизывает слой хлопка и через вытяжную трубу выбрасывается наружу. В то время как на одном лотке производится сушка, на другом - охлаждение, выгрузка просушенного и загрузка сырого хлопка-сырца. Переключение и регулировка подачи теплоносителя и наружного воздуха производится шиберами на каналах. Если 2-й вентилятор для подачи наружного воздуха не устанавливается, охлаждение хлопка-сырца производится путём расстилания его тонким слоем на специально подготовленной площадке.

Материал во время сушки должен неск. раз перемешиваться. Производительность С. при понижении влажности на 10% до 0,5 т/чае. Мощность двигателя 4,5 квт. Топливо: дрова, антрацит и кусты хлопчатника. См. также Сушка сельскохозяйственных продуктов.

Литература: Бекасов А. и Денисов Я., Руководство по сушке зерна, М., 1952; Гержой А. и Кирзнер О., Передвижная зерносушилка "Кузбасс", М., 1951(Б-ка работника элеваторно-складского хозяйства); Гержой А. и Самочетов В., Зерносушение [Учеб. пособие для высших учеб. заведений пищевой пром-сти], 2 изд., М., 1951; Горячкин В., Собрание сочинений, т. VI, М., 1948; Зосимов В., Механизация сушки и сортирования семян, М.-Л., 1953; Лурье М., Сушильное дело [Учеб. пособие для теплотехн. специальностей вузов, 3 изд.], М.-Л., 1948; Птицын С. и Серафимович Л., Сушка и хранение зерна в колхозах, М., 1951; Фальковский И., Сушка и увлажнение лубоволокнистых материалов [Учеб. пособие для текстильных институтов], М., 1951.

Источники:

- Сельскохозяйственная энциклопедия. Т. 4 (П - С)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, М. 1955, с. 670.

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'