СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ. При возведении основных конструкций с.-х. построек применяются местные С. м. в виде сырья, полуфабрикатов и изделий кустарного изготовления и пром. производства.

С. м. должны удовлетворять след. основным требованиям: иметь достаточную прочность, легко подвергаться обработке, быть негигроскопичными, огнестойкими и устойчивыми в отношении атмосферных влияний. С м. органического происхождения не должны иметь пороков, болезней и гнили.

Строительные материалы - изделия и детали- подразделяются на марки и сорта по показателям прочности, при сжатии или изгибе, определяемой кг/см2, объёмному весу в кг/м3, степени водопоглощения и водонепроницаемости, теплопроводности, морозостойкости и т. д.

К строительным материалам, находящим применение в с.-х. строительстве, относятся следующие.

Природные камни и изделия из них по назначению разделяют на: а) материалы и изделия для каменной кладки; б) изделия для наружной и внутренней облицовки; в) материалы и изделия для одежды дорог и т. д. Основные из них следующие.

Камень бутовый - известковая горная порода, добываемая в кусках неправильной формы. Он м. б. различного цвета, от белого до жёлтого. В бутовом камне не д. б. трещин, прослоек глинистых и др. рыхлых пород, включений колчедана, а также включений, растворяющихся или существенно изменяющихся в объёме при увлажнении или высыхании. Разработка бутового камня ведётся после того, как он достаточно просохнет и от него будет легко отделяться земля, глина и т. д. Бутовый камень имеет объёмный вес 1800 - 2500 кг/м3. Предел прочности при сжатии должен быть не менее 100 - 150 кг/см3. Бутовый камень употребляют для кладки фундаментов, стен неотапливаемых зданий, как заполнитель в бетоне и т. д.

Камни пиленые и тёсаные, предназначаемые преимущественно для стен отапливаемых зданий, изготовляются механизированным способом из местных лёгких горных пород (туфов, ракушечников и т. п.) с объёмным весом от 850 до 1800 кг/м3 и с пределом прочности при сжатии для ракушечников от 7 до 50 кг/см3, а др. пористых пород от 25 до 80 кг/см2. Камни не должны иметь прослоек глины и мергеля, раковин и выпадающих включений на рёбрах и углах. Теплопроводность туфа 0,3.

Ступени и подоконники для каменных зданий делают из камня (гранит, мрамор), а для деревянных зданий из дерева.

Булыжный камень получают при раскалывании валунов или камня, выложенного из карьера. Булыжный камень имеет размеры от 10 до 30 см. Его объёмный вес от 1900 до 2800 кг/м3. Булыжный камень применяется при мощении дорог и откосов, для устройства оснований под дорожные одежды, а также для бетонных и железобетонных работ в виде щебня.

Глину, кирпич и керамические изделия применяют для устройства стен, облицовок, полов, кровли, силосных башен и т. д.

Глина - землистая горная порода осадочного происхождения. В чистом виде глина (каолин) встречается редко, а обычно содержит песок, известняк и др. примеси. По количеству примесей (преимущественно песка) глины делятся на жирные, средние и тощие. Основные свойства глины: пластичность, т. е. способность глины принимать и надолго сохранять приданную ей форму; водонепроницаемость; уменьшение объёма при высыхании; равномерность усушки; способность подвергаться обжигу; слабая сопротивляемость размыванию; незначительная вяжущая способность и крепость. Сырая глина от мороза пучится, при сильном дожде оплывает. Жирные глины наиболее пластичны и водонепроницаемы, обладают в то же время довольно значительной усушкой, крепостью и вяжущей способностью. Средние и тощие глины обладают этими свойствами в меньшей степени. Заготовку глины рекомендуется производить в осеннее время, чтобы дать ей возможность "выморозиться", отчего глина размельчается и легко поддаётся дальнейшей обработке и формовке. Объёмный вес глины 1700 - 2000 кг/м3, коэф-т теплопроводности сухой глины 0,5. По темп-ре плавления глины разделяются на легкоплавкие - ниже 1350°, тугоплавкие - 1350 - 1580° и огнеупорные глины - выше 1580°.

Глина служит основным материалом при изготовлении самана, кирпичей разных, черепицы и др. керамических изделий, а также в сыром виде для набивных стен, полов, устройства глиносоломенной кровли, водонепроницаемых замков, смазки потолков, штукатурки деревянных и плетнёвых стен и т. д.

Строительный кирпич по назначению бывает обыкновенный для кладки стен и сводчатых перекрытий зданий и специальный для устройства печей, заводских труб и дорожных одежд.

Кирпич, обожжённый сырец, имеет форму прямоугольного параллелепипеда размером 250×120×65 мм. Процесс производства его состоит из добычи и обработки глины, формовки из глины сырца, сушки полученного сырца в сушильных сараях и обжига его после сушки в кирпичеобжигательных печах. По степени обжига кирпич разделяется на 3 вида: Нормально обожжённый кирпич красного цвета, при ударе издаёт звонкий металлический звук, хорошо связывается с раствором и годен на все части здания в сухих местах.

Недожжённый кирпич - цветом алый, издаёт при ударе глухой звук, опущенный в воду размягчается, м. б. пушен на перегородки внутри здания, для полов, на кладку печей.

Пережжённый кирпич имеет тёмнокрасный цвет, издаёт при ударе звук высокого тона, поверхность его стекловидна, плохо связывается с раствором, идёт на фундаменты, на цоколь, в сырых местах для полов и тротуаров и т. д.

Глина для получения однородной массы разминается в глиномялках. Перед обработкой в глиномялках глину предварительно замачивают в течение 2 - 3 суток в мочильных ямах, в к-рых производят также и добавку к глине песка. Формуют сырец механизированным способом на кирпичеделательных машинах, или в деревянных формах, или ручных прессах - хлопушках. Сушат сырец на стеллажах в сушильных сараях. Сушка сырца в сушильных сараях продолжается от 7 до 25 дней, в зависимости от атмосферных условий. Обжигают сырец или в печах напольного типа или в кирпичеобжигательных печах периодического и непрерывно действующего типа. Процесс обжига сырца в напольных печах разбивается на 4 периода: 1) слабый огонь, печь на парах, когда из сырца в течение 3 дней медленно удаляется влага; 2) средний огонь, малый взвар в течение 2 - 3 дней, при к-ром темп-pa сырца достигает 300 - 500°; 3) большой огонь, большой взвар в течение 4 дней при темп-ре 700 - 900°, при к-рой сырец окончательно обжигается; 4) остывание кирпича в течение 4 - 5 дней. К типу периодических печей относятся камерные печи с постоянными стенками, закрытым сводом и дымовой трубой, дающие хороший обжиг кирпича, но малопроизводительные. Кирпичеобжигательные печи постоянного действия более экономичны и производительны: рационально используется отходящее тепло от остывающего после обжига кирпича для постепенного и равномерного подсушивания сырца.

Кирпич должен иметь стандартные размеры и предел прочности сжатия для средних образцов, в зависимости от сорта, от 50 до 150 кг/см2 и на изгиб от 10 до 28 кг (см2, водопоглощение от 8 до 20% и выдерживать 15-кратное замораживание при темп-ре - 15° и оттаивание без повреждений, не иметь дутиков и прочих зернистых включений.

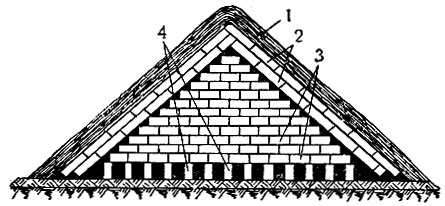

Кирпич саманный (саман) изготовляют из сырцовой глины с примесью волокон материала органического происхождения. Стандартные размеры самана 33×16×12 см, 36×17×13 см и 44×22 и 13 см. Для изготовления 1 000 штук саманного кирпича размерами 33×16×12 см необходимо брать 7,5 м3 глины, 70 кг соломенной резки и воды 4,0 м3, причём глину применяют средней жирности, чтобы избежать глубоких трещин при сушке самана. Глина д. б. хорошо промята в глиномешалке и освобождена от всяких крупных вкраплений - камней, щепы и т. п. Саман формуют ручным способом в дощатых бездонных формах, приспособленных для одновременного изготовления 1 и 2 саманов (рис. 1). Учитывая усушку самана, формы делают на 1 см больше в длину и ширину и на 0,5 см по толщине против размеров сухого самана. При формовке самана глина в формах тщательно уминается, особенно вдоль краёв и в углах. Продолжительность сушки самана от 7 до 25 дней, в зависимости от погоды. Сушку самана в течение первых 2 - 3 дней ведут плашмя, затем 2 - 3 раза ставят его на длинное ребро и затем на одном из коротких ребер. Степень просушки самана определяют по отсутствию пятен в его изломе. Высушенный саман складывают в треугольные штабели с оставлением между отдельными кирпичами зазоров в 1 - 1,5 см для "досушки"; штабель от дождя защищают досками, соломой и пр. (рис. 2). Предел прочности кирпича из самана на сжатие 15 - 25 кг/см2. Объёмный вес 1400 - 1500 кг/м3 и коэф-т теплопроводности 0,5. Саман применяется для кладки стен одноэтажных жилых и производственных с.-х. построек и как заполнитель в постройках, возводимых из дерева и кирпича.

Рис. 1. Формы для изготовления самана

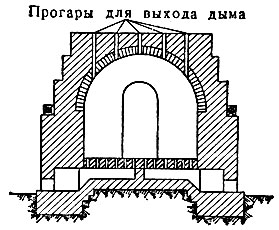

Черепица кровельная применяется как огнестойкий кровельный материал, по своему назначению делится на рядовую для покрытия скатов (кровли), коньковую для покрытия коньков и рёбер, концевую (половинки) для замыкания рядов, для покрытия разжелобков. Черепицу изготовляют из глины (гончарная черепица) или из цементного раствора состава 1:3 (цементная черепица). Гончарная черепица по форме делится на плоскую, ленточную с одним или двумя шипами, коньковую с одинарным закроем, пазовую прессованную и пазовую ленточную с одинарным или двойным боковым закроем и с одним или двумя шипами. Гончарная черепица изготовляется преимущественно из жирной пластичной глины, хорошо перемешанной и без мелкозернистых вкраплений. Формуется машинным способом или вручную; после тщательной просушки обжигается в спец. печах (рис. 3) при темп-ре 950 - 1100°. Гончарная черепица как кровельный материал должна удовлетворять след. требованиям: 1) поверхность и кромки черепицы гладкие и непокоробленные; 2) при лёгком постукивании черепица издаёт ясный металлический звук; 3) в изломе имеет однородную, равномерно обожжённую и промешанную массу; 4) при полном насыщении водой содержит в себе воды не более 16 % своего первоначального веса; 5) временное сопротивление на перелом для воздушносухой черепицы не меньше 70 кг /см2, а для насыщенной водой 60 кг/см2; 6) насыщенная водой выдерживает 15-кратное замораживание при темп-ре -15°. Во время перевозки черепицу укладывают сплошными рядами на ребро по длине платформы, перекладывая каждый ряд соломой, стружкой или деревянными рейками. Хранят черепицу в штабелях, устанавливая её плотно друг к другу на ребро не более чем в 4 ряда по высоте.

Рис. 2. Сушка самана в треугольном штабеле: 1 - солома; 2 - два ряда самана; 3 - горизонтальные ряды самана; 4 - нижний ряд самана поставлен на ребро

Гипс и изделия из него применяют для устройства перегородок, перекрытий, облицовок, для декоративных целей, приготовления растворов, бетонов, стеновых блоков. Для перегородок плиты изготовляют из строительного или высокопрочного гипса с применением органических дополнителен. Гипсовые изделия устанавливают в местах, не подвергающихся увлажнению.

Рис. 3. Горн для обжига черепицы

Гипс (см.) - продукт обжига (при темп-ре до 200°) природного гипсового камня с последующим перемалыванием в мелкий белый порошок. Различают след. разновидности гипса: строительный гипс (или алебастр), безобжиговый ангидрит - цемент и высокопрочный гипс. Строительный гипс получают обжигом гипсового камня при темп-ре 130 - 190° в напольных или шахтных печах. В напольных печах гипсовый камень обжигается крупными кусками, а в шахтных - кусками размером от 70 до 300 мм. По окончании обжига гипс измельчают и перемалывают. Средний расход условного топлива 8 - 10% веса обожжённого гипса. Объёмный вес гипса в рыхлом состоянии 850 - 1100 кг/м3. Временное сопротивление строительного гипса на сжатие должно Сыть от 60 до 120 кг/см2. Строительный гипс быстро твердеет с выделением тепла. Чтобы замедлить схватывание гипса, вводят различные добавки. Строительный гипс транспортируют и хранят без тары (навалом), но с предохранением его от атмосферных осадков. Высокопрочный гипс имеет прочность на сжатие через 1 сутки до 160 - 230 кг/см2, а через 7 суток - до 230 - 330 кг/см2. Начало схватывания для строительного гипса 1-го сорта 5 мин., а конец схватывания -7 мин. Безобжиговый ангидрит - цемент - получают из безводного гипса (ангидрита) путём его помола с добавками извести, силикатного цемента, сульфата натрия, медного или железного купороса. Ангидритпемент без добавок схватывается через 4 - 6 час. и заканчивает схватывание через 12 - 16 час. При тонком помоле время схватывания ангидрита-цемента уменьшается соответственно до 1/2 - 1 час. и 2 - 5 час. Объёмный вес 900 - 1100 кг/м3.

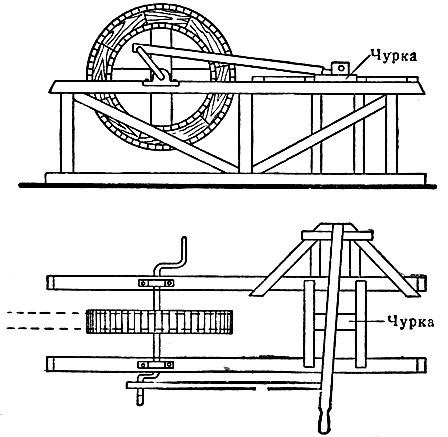

Рис 4. Станок для изготовления кровельной щепы

Асбоцементные изделия изготавливают из асбеста и силикатного цемента. Волокна асбеста, равномерно распределённые в цементе, образуют в нём прочную упругую сетку. Асбоцементные изделия можно пилить, сверлить и обрабатывать обычными строительными инструментами. Прочность на сжатие 60 - 100 кг/см2, на изгиб не менее 240 кг/см2 и растяжение 100 - 250 кг/см2. Естественный цвет серый; для придания большей декоративности иногда асбоцементные изделия окрашивают.

Процесс производства асбоцементных изделий след.: асбест расщепляют на тончайшие волокна, затем из асбеста, цемента и воды приготавливают однородную массу, к-рую фильтруют и отливают в формы нужных размеров. Отлитые изделия выдерживают до приобретения ими необходимой прочности.

Асбоцементные изделия широко используют для строительства в виде плиток и листов профилированных, кровельных (шифер), труб: напорных и безнапорных для водопровода и канализации, для оросительных и ирригационных систем, для прокладки телефона и устройства вентиляционных коробов. Плитки и листы профилированные кровельные (шиферы) делают для однослойного, двухслойного покрытия, жилых, сельскохозяйственных, коммунальных и пром. зданий.

Средняя годовая стоимость 1 м2 покрытия из шифера с учётом стоимости ремонта дешевле покрытия из металла. Трубы асбоцементные не подвергаются коррозии и сохраняют прочность, тогда как прочность труб из металла падает вследствие их коррозии. Водопроводные трубы выдерживают давление до 8 атмосфер.

Неорганические вяжущие вещества делятся на воздушные вяжущие вещества, способные твердеть и сохранять прочность или повышать её только на воздухе, и гидравлические вяжущие, способные твердеть и сохранять прочность или повышать её не только на воздухе, но ещё в большей степени в воде. К воздушным вяжущим веществам относятся известь строительная, воздушная. К гидравлическим вяжущим веществам относятся цементы (силикатный цемент, пуццелановые, шлаковые, магнезиальные) и известь молотая негашёная гидравлическая.

Известь - продукт обжига карбонатных пород (известняков, мела, доломитов и т. д.) при темп-ре 900 - 1100°. Пригодные для обжига известняки должны содержать окись кальция в пределах 52 - 55%. При содержании окиси магния от 5 до 20% известь называется магнезиальной, такая известь медленно отвердевает. Известняк обжигают в напольных печах - кучах или же в шахтных печах непрерывного действия. Расход условного топлива на обжиг 1 т известняка в напольных печах составляет 250 - 400 кг а в шахтных печах 160 - 220 кг. Известь после обжига известняка получают в виде пористых мягких кусков, к-рые затем для получения молотой извести дробят на молотковых дробилках и размельчают на шаровых мельницах, жерновах, дезинтеграторах и т. п. При обработке водой (до 5% воды по весу) обожжённый известняк превращается в известь-пушонку, известковое тесто (до 60 % воды по весу), в известковое молоко. Недожжённый или пережжённый известняк водой не гасится и считается браком. По способности крепнуть на воздухе и под водой известь подразделяется на воздушную и гидравлическую, а по наличию посторонних примесей - на жирную, среднюю и тощую. Жирная известь при приготовлении из неё известкового раствора принимает 4 части песка (1 объём известкового теста - 4 части песка) и даёт высокий выход теста (на 1 кг не менее 2,4 л). Тощая известь принимает всего 1 - 2 объёма песка. Уд. в. негашёной извести 3,1; объёмный вес 800 - 1100 кг/м3. Уд. в. гашёной извести 2,1; объёмный вес извести-пушонки от 450 - 650 кг/м3 в рыхлом состоянии до 700 - 800 кг/м3 в уплотнённом. Объёмный вес известкового теста 1300 - 1400 кг/м3. Известь применяется как вяжущее вещество в строительных растворах и для изготовления силикатного кирпича. Чтобы приготовить известковый раствор, применяют известковое тесто, к-рое берут не ранее чем через 7 дней после его изготовления. Известковые растворы применяются для кладки кирпичных и каменных стен, а известковое молоко для побелки стен. Перевозят кипелку навалом, при этом её укрывают сверху; пушонку - в бочках и мешках, а известковое тесто в любой твёрдой таре. Кипелку хранят в сухих крытых помещениях на сухом песке, толщина слоя к-рого 10 см, а известковое тесто - в ямах с засыпкой теста песком.

Известь строительная молотая негашёная получается тонким измельчением негашёной комовой извести; по предложению изобретателя лауреата Сталинской премии И. В. Смирнова эта известь применяется для приготовления строительных растворов и бетонов, смешанных вяжущих материалов и при производстве искусственных безобжиговых камней. Применение молотой извести в строительстве даёт след. преимущества: а) ускоряются процессы схватывания и твердения известкового или смешанного вяжущего в растворах; б) выделение значительного количества тепла позволяет вести работы в холодную погоду и на морозе; в) сокращаются потери извести в виде отходов, имеющихся при обычном процессе гашения. Растворы из молотой негашёной извести до их применения д. б. проверены на пробных образцах. Молотую известь перевозят в крытых вагонах и хранят в крытых сараях, на приподнятых на 50 см от земли деревянных полах. На строительных площадках допускается запас негашёной извести-кипелки в объёме не более 7-дневной потребности.

Гидравлическая известь получается при обжиге мергелистых известняков при темп-ре 900 - 1100°. Сырьё для её производства содержит 8 - 20% глинистых примесей. Начав твердеть на воздухе, гидравлическая известь продолжает твердеть и в воде. Гидравлическая известь гасится в порошок, а не в тесто. Тесто гидравлической извести нельзя долго хранить, так как оно быстро затвердевает. Применяют эту известь в растворах для каменной кладки и для штукатурных работ, а также для приготовления бетонов низких марок.

Силикатный цемент (портланд-цемент, клинкерный цемент) - продукт тонкого измельчения клинкера, получаемого обжигом до спекания сырьевой смеси мергелистых известняков. Обжигают мергель в цилиндрических вращательных цементообжигательных печах, установленных с небольшим уклоном. Обожженный мергель из печи выходит в виде сильно спёкшихся орешков (клинкеров), к-рые после обжигания подвергают мельчайшему размолу в шаровых мельницах, бегунах и дезинтеграторах. В зависимости от механической прочности силикатный цемент делится на марки. Начало схватывания силикатного цемента должно наступать не раньше 30 мин., а конец схватывания не позднее 12 час. с момента его затворения. Уд. в. цемента 3,0 - 3,2. Объёмный вес цемента в рыхлом состоянии 1000 - 1200 кг/м2 и в уплотнённом 1500 - 1800 кг/м2. Силикатный цемент применяют для бетонных и железобетонных работ, для изготовления искусственных камней и изделий в смеси с песком, гравием, щебнем, шлаком, асбестом, трепелом и т. п. В смеси с песком цемент употребляют для кладки кирпичных и бутовых стен и для их штукатурки. Хранят цемент в сараях, в таре или закромах. Особыми видами силикатного цемента является белый цемент, совершенно не содержащий окиси железа, и магнезиальный цемент.

Вяжущие вещества из шлаков: а) известково-шлаковый цемент и шлаково-бесклинкерный цемент; б) известково-пуццолановый цемент; в) известково-зольный цемент (изоль-цемент). При производстве вяжущих веществ используют шлаки металлургические (мартеновские, бессемеровские, ваграночные); топливные (от сжигания каменных, бурых углей). Применяются шлаки в строительном деле, также в качестве заполнителя для бетонов и растворов и для термоизоляционных засыпок. Известково-шлаковый цемент по прочности, морозостойкости и водопроницаемости несколько уступает силикатному цементу и применяется, гл. обр., для подземных и подводных сооружений, но возможно применять его и для надземных работ (кладка фундамента, изготовление бетонных камней, для возведения монолитных бетонных стен, для растворов при кладке стен и их штукатурке, для неответственных гидротехнических сооружений). Шлаковый бес клинкерный цемент - гидравлическое вяжущее вещество, состоит из размолотого гранулированного шлака (до 85%) в смеси с минеральными веществами, ускоряющими твердение шлака (гипс, ангидрит, обожжённый до 800° доломит). Шлаковый бесклинкерный цемент начинает схватываться через 2 - 3 часа, и схватывание его заканчивается через 8 - 10 час. Применяется шлаковый бесклинкерный цемент для неответственной бетонной кладки, для растворов в каменной кладке, при устройстве подготовки для полов и т. п. Известково-пуццолавовый цемент - смесь молотой кипелки или пушонки и вулканических пород (трасса и др.), применяют для растворов и бетонов таких сооружений, к-рые постоянно находятся во влажном состоянии. Известково-зольный цемент (изоль-цемент) - смесь молотой кипелки или пушонки с измельчённой золой некоторых видов топлива.

Роман-цемент - продукт тонкого перемола обожжённых (не до спекания) мергелей или магнезиальных мергелей. Мергель после обжига при смачивании водой не гасится (не превращается в порошок), а тесто из роман-цемента, начав твердеть на воздухе, продолжает отвердевать и под водой, без доступа воздуха. Начало схватывания роман-цемента наступает не ранее 15 мин., а конец схватывания не позднее 24 час. от начала затворения. Употребляется для кладки стен, фундаментов и штукатурных работ. Вследствие быстрого схватывания цементный раствор из роман-цемента приготавливают в небольших количествах.

Заполнители для бетонов и растворов. Гравий - продукт разрушения каменных горных пород с крупностью зёрен от 5 до 80 мм. По крупности зёрен гравий разделяется на мелкий (от 5 до 20 мм), средний (от 20 до 40 мм) и крупный (от 40 до 80 мм). Чтобы получить гравий той или иной крупности, его пропускают через грохота (сита). Гравий, имеющий плоскую форму и размеры больше 20 мм, носит название гальки. Уд. в. гравия 2,5 - 2,7, а объёмный вес 1500 кг/м3. Количество пустот в штабеле гравия 35% его объёма. Содержание посторонних примесей в гравии не должно превышать 1% по весу. Гравий как С. м. применяют для приготовления бетона и железобетона исключительно очищенный от всяких примесей и пыли, для чего его тщательно промывают водой в гравиемойках.

Песок - продукт глубокого разрушения каменных пород. По месту залегания различают пески речные, овражные и горные. Пески речные наиболее чистые и гладкие; пески овражные и горные загрязнены посторонними примесями и имеют угловатую форму. По крупности песок разделяется на крупный (3 - 4 мм), средний (1 - 2 мм) и мелкий (0,5 - 0,75 мм). Для приготовления растворов бетона в песке допускается наличие органических примесей не более 1 %, а примеси глины - 2 - 4%. Уд. в. песка 2,6, а объёмный вес рыхлого песка 1250 - 1700 кг/м3. Коэф-т теплопроводности сухого песка 0,3 и влажного песка 2,0. Примеси в песке гипса, серного колчедана, мела, извести вовсе не допускаются. Примеси из песка удаляют промыванием его в пескомойках или отмучиванием в простых кадках. Песок применяют для устройства фундаментов, подготовки для булыжных, кирпичных, торцовых полов, приготовления раствора и бетона.

Битуминозные строительные материалы применяют для устройства гидроизоляционных работ, кровельных и дорожных покрытий и для полов в животноводческих помещениях.

Асфальт - смолистый материал, получаемый из нефти. В строительстве применяют асфальтовые известняки, размельчающиеся в асфальтовый порошок с содержанием в них битума не меньше 13%. В случае меньшего содержания битума к асфальтовому порошку прибавляют битум, к-рый, сплавляясь с асфальтовым порошком, даёт асфальтовую мастику. Асфальтовую мастику изготовляют в котлах, вместимостью до 5 кг, при темп-ре 200°, с постоянным перемешиванием смеси в течение 6 час. Асфальтовую мастику заводы выпускают в виде плит весом в 32 кг. На месте асфальтовых работ мастику разогревают в открытых котлах с добавлением к ней просеянного мелкого гравия, а иногда и битума.

Рулонные материалы - кровельные и изоляционные картоны, обработанные битумами или дёгтевыми материалами. Вес рулонов от 5 до 28 кг шир. 65 - 105 см. Рулонные материалы делят на основные и подкладочные. К основным рулонным материалам относятся битумокартон покровный (руберойд) и дёгтекартон покровный (толь), а к подкладочным - битумокартон подкладочный (пергамин) и дёгтекартон подкладочный (толь-кожа). Битумокартон покровный представляет картон, пропитанный мягкими битумами с последующим покрытием с одной или двух сторон тугоплавким битумом, посыпанным тонким слоем чешуйчатого или порошкообразного минерального вещества. Битумокартон покровный применяют в качестве верхнего слоя двух- и трёхслойных покрытий с нижними слоями из битума-картона подкладочного с укладкой на битумной мастике. Дёгтекартон покровный - кровельный картон, пропитанный каменноугольными или нефтегазовыми дёгтевыми продуктами с просыпкой с обеих сторон песком. Применяется в строительстве как кровельный материал. Дёгтекартон подкладочный изготовляется из более лёгких сортов картона и без посыпки песком. Битумокартон подкладочный предназначается для нижних слоев кровельного ковра (под битумокартон покровный).

Лесные строительные материалы применяются в виде брёвен, пластин, брусков, брусьев, жердей, досок, тёca, горбылей. Наибольшее применение в строительстве имеют из хвойных пород: сосновые, еловые, пихтовые, лиственничные, а из лиственных пород: дуб, берёза, липа. Круглый лес подразделяется на брёвна диам. от 14 см и более и дл. от 2 до 15 м и кругляк тонкий: жерди диам. от 3 до 7 см и подтоварник диам. от 8 до 11 см. Пиломатериалы подразделяются на тонкие (толщина до 35 мм), толстые (толще 35 мм); брусья: толщина и шир. 100 мм и дл. от 1 до 7 м. Пороки, допустимые в круглом лесе: а) сучки; б) внутренняя краснина в центр, части брёвен (допускается только в III сорте); в) сучки табачные (допускаются только в III сорте не более 1 шт. на 2 м дл.); г) червоточина поверхностная; д) метики несквозные, е) кривизна односторонняя не более 1 - 2%; ж) закомелистость, сбежистость; з) косослой не более 8 - 12 см.

Дрань штукатурная вырабатывается из распаренных в печах кряжей и отходов лесоразработки (сосны, осины, ели, пихты) путём расщепления древесины вдоль волокон. Размеры драни: дл. 1 - 1,5 м, шир. 20 мм и толщина 3 мм. Дрань пакуют в пачки по 100 шт. в каждой. В строительстве дрань применяют для подготовки деревянных поверхностей под штукатурку.

Дранка кровельная и щепа - тонкие деревянные пластинки дл. 35 - 120 см, шир. 7 - 15 см и толщиной 3 - 5 мм изготовляемые из мягких древесных пород - сосны, ели, осины, липы и т. п. Кровельную дранку и щепу изготовляют на спец. станках или ручных стругах (рис. 4) и упаковывают в пачки по 100 шт. в каждой. Кровельную дранку применяют для покрытия кровель с.-х. построек. К недостаткам драночных кровель относится большой расход гвоздей на их устройство и лёгкая возгораемость. Вес четырёхслойного покрытия около 12 кг/м2.

Гонт - клинообразные дощечки шир. от 9 до 14 см при толщине заднего ребра от 14 до 18 мм, переднего ребра не более 6 мм, дл. от 50 до 70 см. В заднем ребре устраивается шпунт глубиною не менее 11 мм и шир. 6 мм. Гонт изготовляют из сухих обрезков брёвен или досок осины, сосны, ели и липы. Гонт изготовляют на деревообделочных станках с применением шпунтовальных станков и циркульной пилы. Гонт применяют для покрытия кровли; 1 м2 кровли из гонта весит около 12 кг.

Торцы - деревянные плашки прямоугольной или шестигранной формы. Лицевая поверхность торцов д. б. перпендикулярной к волокнам древесины торцов. Боковые поверхности торцов должны быть ровными, без бугров, впадин и изломов. Шестигранные торцы имеют шир. грани 50×50 мм при выс. 60 мм; 50×80 мм при выс. 80 мм и 60×100 мм при выс. 100 мм. Изготовляют торцы из сосны, лиственницы и ели. Торцы применяют для устройства полов в мастерских, животноводческих постройках и для замощения улиц.

Фанера строительная состоит из склеенных между собой тонких слоёв лущёного дерева (шпонов), не менее чем из трёх слоёв с пересечением направлений волокон. Фанера бывает берёзовая, ольховая, сосновая и др. пород леса. Рубашки фанеры (шпоны) д. б. однородны. Фанера д. б. прочно склеена, нормально просушена, правильно опилена или обрезана под прямым углом. Размеры листа бывают от 750×750 мм до 3100×1525 мм при толщине от 2 до 15 мм.

Торфоплиты - плиты, изготовленные из торфа путём прессования или формовки. Размер плит 100×50×3 см. Объёмный вес прессованных плит не должен превышать 250 кг/м3 при коэф-те теплопроводности 0,06, а для формованных плит соответственно 170 кг/м3 и 0,05. Торфоплиты гигроскопичны. Влажность торфоплит д. б. не выше 20%. Торфоплиты применяют в строительстве как термоизоляционный материал.

Органические теплоизоляционные и плитные материалы. Камыш в строительстве применяется в виде камышитовых плит и для производства кровельных камышитовых матов. Объёмный вес резки из камыша 175 кг/м3 с коэф-том теплопроводности 0,05.

Соломит и камышит - плиты, спрессованные из соломы или камьппа и прошитые проволокой. Объёмный вес 310 - 360 кг/м3. При объёмном весе 360 кг/м3 коэф-т теплопроводности 0,09. Соломит и камышит используют для утепления деревянных, каменных и бетонных стен, для устройства каркасных стен и перегородок. Соломит нельзя применять для стен, к-рые подвергаются постоянному увлажнению. Изготовляют соломит и камышит на механизированных станках или вручную.

Мох болотный имеет объёмный вес 130 - 150 кг/м3, коэф-т теплопроводности 0,04. Мох применяют в качестве засыпок, а также используют в строительстве для конопатки рубленых и брусчатых стен.

Торф - продукт постепенного разложения различного рода растительных остатков в торфяных болотах. Объёмный вес торфа-сфагнума 130 - 150 кг/м3, коэф-т теплопроводности 0,04 - 0,07. Торф гигроскопичен и влагоёмок. Естественной сушкой влажность торфа м. б. доведена до 30 - 35%. Торф-сфагнум применяют для производства термоизоляционных плит. Пакля, волокно, продукт отхода при обработке (трепании) льна. Объёмный вес пакли 160 кг/м3, коэф-т теплопроводности 0,04. Паклю хранят и транспортируют в тюках. Используют паклю как термоизоляционный строительный материал, а также для конопатки рубленых и брусчатых стен.

Морозин - плиты, спрессованные из костры и обработанные щелочным раствором. Плиты морозина изготовляют размером 100×50 см и 50×50 см, толщиной от 10 до 40 мм. Объёмный вес морозина 250 - 300 кг/м3, коэф-т теплопроводности 0,045 - 0,06. Морозин применяют для утепления стен, перекрытий, для устройства перегородок, а также для изоляции при устройстве холодильных установок.

Стекло и изделия из стекла. Стекло - сплав щелочных и щелочноземельных силикатов. Уд. в. стёкол колеблется от 2,4 до 2,6. При нагревании стекло размягчается, а при 1000° расплавляется. Различают след. виды: 1) оконное стекло машинной выработки (бемское); 2) листовое стекло, изготовляемое ручным способом; 3) листовое зеркальное, приготовляемое из особых материалов отливкой и прокаткой с последующей шлифовкой и полировкой. При перевозке стекла тара ставится вертикальной крышкой вверх, торцами в направлении движения и плотно друг к другу. Основным материалом для изготовления оконного стекла служит кварцевый песок и поташ, сода, сернокислый натрий, мел, известняк.

Стеклянные трубы применяют для канализации и водопровода диам. до 50 мм при толщине стенок до 10 мм. Стеклянные толстостенные трубы изготовляют вертикальным или горизонтальным способом вытягивания. Стеклянные трубы диам. 50 мм и выше выдерживают давление 15 - 20 атмосфер.

Материалы для малярных работ делятся на связующие вещества (олифы, клей, лаки), краски (казеиновые, силикатные, масляные, эмалевые и нитрокраски, пигменты сухие), предназначенные для изготовления малярных составов, и вспомогательные материалы (растворители, смывочные составы, казенны, мыло, купорос медный), замазки и т. д.

Олифы натуральные варятся из растительных масел - льняного или конопляного или смеси льняного и подсолнечного. При варке прибавляют окислы свинца или цинка, так называемые сиккативы, являющиеся ускорителями высыхания. Сиккативы свинцовые рекомендуется применять для олифы при приготовлении красок водостойких; марганцевые сиккативы - для красок, применяемых в сухой атмосфере. Натуральная олифа применяется в основном: 1) для грунтовки или окраски стали; 2) для приготовления заводским способом густотёртых красок; 3) для приготовления водостойких замазок.

Олифы полунатуральные представляют собой сильно уплотнённое (оксидированное или полимеризованное) льняное масло, разбавленное до нормальной вязкости растворителем (лаковым бензином, скипидаром). Из полунатуральных олиф наиболее распространены олифа оксоль и олифа из касторового масла. Оксоль содержит уплотнённого масла не менее 55% и растворителей до 45%; касторовая олифа имеет растворителей не более 50%, слабо высыхает, но прибавление к ней 5% марганцевого сиккатива ускоряет её высыхание. Полунатуральные олифы применяют для разведения густотёртых красок при всех малярных работах. Для внутренней окраски по стали и дереву и окраски штукатурных поверхностей олифа оксоль и отчасти касторовая почти равноценны натуральной олифе. Олифа в строительстве применяется для проолифки деревянных плоскостей и при окраске масляной краской.

Краски различают водные, масляные, эмульсионные. Водные краски бывают известковые, клеевые, казеиновые и силикатные. Масляные краски - густотёртые, разводимые на олифе; жидкотёртые - в готовом к употреблению виде; эмалевые - готовые к употреблению и дающие глянцевитую плёнку. Эмульсионные краски по качеству и расходу масла (олифы) занимают промежуточное место между водными и масляными красками.

Клеевые краски приготовляют из клеевого раствора и красящих веществ (пигментов) и применяют для покрытия внутренних плоскостей, не подвергающихся резким колебаниям темп-ры и сырости. Клеевой раствор изготовляют из костного или мездрового клея.

Силикатные краски изготовляют на основе растворимого силиката (жидкого стекла). Клеевое жидкое стекло придаёт краскам атмосфероустойчивость и долговечность. Силикатные краски применяются для огнезащитных покрытий по дереву. Силикатные краски, приготовленные на чистом калиевом жидком стекле, употребляются для покрытия как деревянных, так и оштукатуренных и бетонных поверхностей.

Масляные краски различают глянцевитые и матовые. Глянцевитые и матовые краски применяют для наружных и внутренних работ в целях предохранения дерева, стали и штукатурки от атмосферных влияний, а также для целей санитарно-гигиенических и декоративных. Краски для антикоррозийных окрасок по стали д. б. затёрты и разбавлены на чистой олифе.

Сиккативы - препараты, содействующие высыханию масел, олиф, лаков, масляных красок. Они представляют собой свинцовые, марганцевые соли смоляных кислот (канифоли, льняного масла). Сиккативы поступают в продажу в виде экстрактов или в виде растворов в скипидаре или лаковом бензине. Неумеренное введение сиккатива понижает качество плёнки.

Замазка стекольная служит для обмазки фальцев оконных переплётов, бывает обыкновенная из олифы и молотого мела; свинцово-суриковая, железно-суриковая (наряду с олифой и мелом содержит сурик); битумная и дёгтевая.

Меловая замазка состоит из 1 весовой части натуральной олифы и 4, весовых частей сухого молотого мела. Замазку приготовляют до густоты крутого теста. Основные требования к замазкам: однородность, пластичность, удобообрабатываемость, достаточная сцепляемость со стеклом и деревом, относительно быстрое твердение, водостойкость, малая водопоглощаемость, устойчивость к температурным условиям.

Битумные замазки изготовляют из смеси битумов или дёгтевых вяжущих с заполнителем (горячие), или из битумных или дегтевых водных паст, или жидких дёгтей с заполнителями. Замазки, наносимые в горячем виде, более прочны и долговечны, но более трудоёмки в работе и трудно считаются с дерева и стекла.

Сталь и изделия из неё. Различают фасонную, полосовую, листовую, квадратную и круглую, волнистую и рифлёную сталь, гвозди, винты, шурупы, глухари, скобы, штыри и болты. Основными видами фасонной стали являются угольники (уголки) равнобокие и неравнобокие, двутавры, швеллеры, рельсы различных профилей и размеров.

Трепел и диатом - осадочные материалы рыхлых горных пород, состоящие из панцирей и скелетов радиолярий и игл губок, размеры к-рых от 0,8 до 0,02 мм. Трепелы и диатомы обладают большой пористостью, малой теплопроводностью, небольшим объёмным весом и высокой точкой плавления. Молотый трепел и диатом с водой дают пластичную массу, из к-рой возможно изготовлять кирпичи, плиты. Твёрдость трепелов и диатомов незначительна, и они легко размываются водой. Уд. в. породы 1,9 - 2,3, объёмный вес 300 - 1000 кг/м3. Коэф-т теплопроводности трепельного порошка 0,11. Диатом и трепел применяют в строительном деле в сыром и обожжённом виде. В смеси с асбестом, цементом, глиной трепел и диатом идут для изготовления изоляционных огнеупорных материалов, огнестойких красок, а также применяются как гидравлические добавки к извести и цементу.

Литература: Архангельский П., Строительные материалы, под ред. Б. И. Никандрова, М., 1951; Вопросы твердения и сульфатостойкости цементов [Сборник статей. Под общ. ред. Б. Г. Скрамтаева], М., 1951; Кательва Г., Сельскохозяйственные постройки, М., 1954; Новые строительные материалы. Под общ. ред. С. А. Новосельского [Сборник статей], Свердловск, 1937; Скрамтаев Б., Новые виды цементов, их производство и применение, М., 1951; Справочник архитектора, т. IX, 1-й полутом - Строительные материалы, М., 1950; Справочник сельского строителя. Под общ. ред. А. А. Хачатурова и Д. А. Кочеткова, Москва - Харьков, 1953; Строительные материалы. Под общ. ред. Б. Г. Скрамтаева [Учебник], 4 изд., М., 1950; Устинов Б., Основы строительного дела, М.-Л., 1951.

Источники:

- Сельскохозяйственная энциклопедия. Т. 4 (П - С)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, М. 1955, с. 670.

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'