СПИРТОВАЯ ПРОМЫШЛЕННОСТЬ

СПИРТОВАЯ ПРОМЫШЛЕННОСТЬ, отрасль пищевой пром-сти, вырабатывающая этиловый спирт (см.).

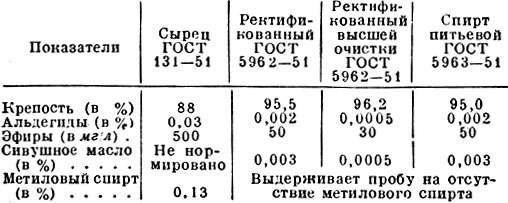

Качественная характеристика спиртов, выпускаемых пром-стью, приведена в таблице 1.

Табл. 1. Качественная характеристика спиртов (по ГОСТам)

СССР в 1940 г. занял 1-е место в мире по производству спирта.

Св. 150 отраслей народного хозяйства СССР используют спирт в качестве сырья или вспомогательного материала. В результате усовершенствования технологии и оборудования спиртовых заводов достигнуты высокие выходы спирта. В 1950 выход спирта из 1 т крахмала составил 63,4 дкл.

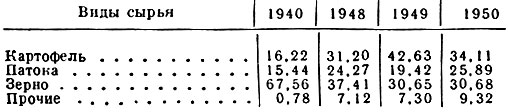

Сырьё. Основным сырьём в производстве этилового спирта служат картофель, зерно различных с.-х. культур и чёрная кормовая патока - отход свеклосахарного производства.

Табл. 2. Удельный вес выработки спирта из разных видов сырья в плане производства спирта по СССР (с гидролизной промышленностью)

В сырьевых зонах С. п. культивируется картофель след. сортов: Лорх, Октябрёнок, Кореневский, Смысловский, Вольтман и др. Эти сорта обладают высокой урожайностью, крахмалистостью, стойкостью при хранении, сопротивляемостью заболеваниям и г. п.

Производство этилового спирта при переработке зерна и картофеля включает след. этапы: а) очистку зерна или мойку картофеля; б) варку сырья; в) затирание сваренной и охлаждённой массы с дроблёным солодом; г) расхолаживание затора до темп-ры складки с дрожжами и смешивание с ними; д) брожение; е) перегонку - ректификацию.

На спиртовых заводах имеются спец. цехи по приготовлению солода (см.) и дрожжей (см.), а на нек-рых заводах цехи по утилизации отходов - бардосушильный и углекислотный.

Солодоращение. Солод в С. п. применяется для расщепления крахмала и сложных нерастворимых белков ферментами, образующимися при проращивании зерна. Соложение состоит из: а) очистки и сортировки зёрен; б) промывания и замачивания; в) проращивания. Наилучший солод с точки зрения его ферментирующей способности дают 4- и 6-рядные ячмени. Наиболее важным фактором, определяющим пригодность зерна для солодоращения, является способность его к прорастанию (для ячменя не меньше 92% и для проса 82%). Зерно, поступающее для производства солода, очищают от пыли и замачивают в воде. Замочка длится при темп-ре 18 - 20°для ячменя 18 час, овса - 12 - 14 час. и ржи - 10 - 12 час. Во время проращивания в солоде образуются ферменты амилаза, декстриназа, а также протеолитические ферменты. Солодоращение ведут на токовых солодовнях, представляющих собой помещения с цементным полом, на к-ром проращивают зерно в грядках. Современные заводы оборудованы пневматическими солодовнями камерными или барабанными, в к-рых регулирование темп-ры и влажности солода производится воздухом, нагнетаемым в слой солода вентилятором. В таких солодовнях перемешивание солода механизировано. Длительность ращения солода: ячменного и овсяного 9 - 10 суток, а ржаного и просяного - 6 - 7 суток; влажность готового солода из ячменя, овса и проса 42 - 44%, а из ржи - 40 - 41%. Выход солода 145% по весу зерна.

Солод измельчают на вальцовых дробилках и, смешивая с водой (к к-рой прибавляется для дезинфекции на каждый м3 по 150 - 200 мл формалина), получают так наз. солодовое молоко, к-рое и применяется для осахаривания заторов.

Разваривание сырья преследует цель перевести в растворимую форму крахмал и др. сухие вещества картофеля и зерна. Сырьё разваривается острым паром под давлением: картофель при 4 атм. (148°) и зерно - 5 атм. (157°). При варке зерна добавляют воду, к-рую берут из расчёта 1,6 - 2,0 л на каждый кг зерна, в" зависимости от его влажности и крахмалистости. Разваривание картофеля ведётся без добавления воды. Для разваривания сырья служат аппараты разварники, представляющие собой цилиндро-конические стальные котлы. Длительность одного цикла (загрузка, варка, выгрузка) составляет для картофеля 40 - 60 мин. и зерна 75 - 100 мин. Осахаривание сваренной массы имеет целью превращение крахмала в сахар, т. к. дрожжи спиртового брожения способны сбраживать в спирт только сахар и не способны использовать для этой цели крахмал. Осахаривание производится в заторном аппарате, куда выгружается из разварника сваренная масса. Осахаривание (затирание) заключается в выгрузке (выдувании) сваренной массы из разварников в заторный аппарат и смешивании её с 5% солодового молока при темп-ре 75 - 80°. Под действием ферментов масса в заторном аппарате разжижается, приобретает подвижность и хорошо смешивается с остальным солодовым молоком, прибавляемым при темп-ре массы 55 - 57°. Полученная масса (сладкий затор) содержит 17 - 18% сухих веществ, в т. ч. 14 - 15% мальтозы (М) и декстринов (Д). Соотношение их обычно колеблется в пределах М:Д=3:1 и 4:1. После охлаждения до темп-ры 30° к полученной массе прибавляют заводские дрожжи, охлаждают и массу выкачивают насосом из заторного чана в бродильные чаны для сбраживания. В последние годы на заводах С. п. внедряется новая схема варки и осахаривания, разработанная лауреатами Сталинской премии А. Л. Малченко и М. П. Чистяковым.

При разведении заводских дрожжей, используя антисептическое действие спирта, кислот и т. п., необходимо в средах для разведения дрожжей создать условия, неблагоприятные для жизнедеятельности "посторонних микроорганизмов, вредных для брожения, и, наоборот, благоприятные условия для питания и жизнедеятельности дрожжей. Для производства этилового спирта применяются сернокислые и молочнокислые дрожжи; у первых затор подкисляется серной кислотой до 0,9 - 1,2°, у вторых - молочной, образовавшейся в результате заквашивания затора молочнокислыми бактериями, до 1,7 - 2,3° (1° соответствует расходу 1 мл N раствора NaOH на 20 мл затора). Дрожжевой затор приготовляется в количестве 6 - 8% от объёма бродильного чана. В качестве питательных веществ применяется солод в количестве 0,6 - 1,2 кг или сернокислый аммоний 5 - 9 г и суперфосфат 6 - 17 г на 1 дкл дрожжевого затора, в зависимости от характеристики дрожжевого затора и дрожжей. Дрожжи считаются готовыми, когда концентрация сахара уменьшится до 2/3 первоначальной. Спиртовые заводы СССР пользуются для разведения дрожжей чистой культурой дрожжей верхового брожения, штаммами II, XII, а для производства спирта из свеклосахарной патоки - штаммом Я.

Брожение. После поступления в заторы заводских дрожжей начинается процесс брожения. Под влиянием ферментов дрожжей мальтоза расщепляется на глюкозу, а последняя на спирт и СО2. Сбродивший затор называется зрелой бражкой. Нормальная зрелая бражка содержит 8 - 9% (объёмных) спирта и 3 - 4% сухих веществ, в т. ч. 0,7 - 1% несброженных Сахаров. Брожение ведут периодическим способом в деревянных или железных чанах в течение двух или трёх суток, в. зависимости от имеющейся ёмкости чанов. Длительность брожения определяется темп-рой складки при двухсуточном брожении 22 - 26° и при трёхсуточном 15 - 18°. Наиболее совершенны герметические железные чаны, позволяющие быстро и надёжно проводить стерилизацию чанов и улавливать спирт, уносимый газами брожения, в спец. спирто-ловушке, устанавливаемой в бродильном цехе.

Перегонка бражек и выделение из них спирта производится при помощи пара на спец. брагоперегонных аппаратах, представляющих собой колонны, в к-рые вмонтированы перегородки, т. н. тарелки. По тарелкам тонким слоем стекает вниз через стаканы кипящая бражка, а спиртовые пары, проходя через слой бражки и вызывая тем самым её кипение, уходят вверх. При этом образуется пар, более насыщенный спиртом, чем бражка, из к-рой он выделился. Спиртовый пар обогащается алкоголем, проходит через дефлегматор и холодильник и в виде спирта-сырца поступает в контрольно-измерительный снаряд и далее в спиртоприёмник. Бражка непрерывно подаётся насосом в брагоперегонный аппарат; она, стекая вниз, всё более обезалкаголивается и в виде барды, свободной от спирта, удаляется из нижней части колонны через бардяной регулятор.

Спирт этиловый (сырец) содержит 0,4% сивушных масел, до 0,03% альдегидов и незначительное количество эфиров и органических кислот. Отделение этих примесей и получение спирта-ректификата осуществляется ректификацией на периодически и непрерывно действующих ректификационных аппаратах. Ректификационный спирт можно получить непосредственно из бражки на т. н. брагоректификационных аппаратах, состоящих из неск. колонн.

Утилизация отходов производства. Зерно-картофельная барда - весьма ценный корм для скота. Выход барды составляет 12 дкл на 1 дкл спирта с содержанием сухих веществ 6 - 8%, в т. ч. азотистых веществ 0,5 - 0,7% и жира 0,1 - 0,5%. Для повышения транспортабельности барды её сушат до содержания в ней 94 - 95% сухих веществ. Углекислый газ (СО2), выделяющийся из бродильных чанов в количестве 95,5% по весу спирта, утилизируют путём очистки, сжатия в компрессорах и разлива жидкого СО2 в стальные баллоны. В качестве отходов при ректификации получаются эфирно-альдегидная фракция и сивушное масло. Эта фракция идёт на производство денатурата, а из сивушного масла выделяют высшие спирты, в том числе главную часть - изоамиловый спирт. Продукты дробной перегонки сивушного масла используются в парфюмерной и хим. промышленности.

Литература: Климовский Д. и Стабников В., Технология спиртового производства, М., 1950; Кузнецов Н. и Малченко А., Ненормальности в спиртовом производстве и способы их устранения, 2 изд., М., 1945; Малченко А. [и др.], Техно-химический контроль и учет спиртового производства, 2 изд., М.., 1946; Оборудование бродильных производств. Под ред. В. И. Попова, 2 изд., М., 1949; Фукс А., Технология спиртового производства. Посмертное издание, подготовленное к печати и доп. А. Л. Малченко и Г. И. Фертманом, М., 1951.

Источники:

- Сельскохозяйственная энциклопедия. Т. 4 (П - С)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, М. 1955, с. 670.

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'