СВАРКА

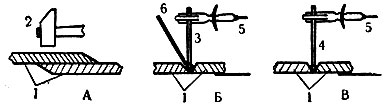

СВАРКА, способ сращивания металлов при темп-pax почти равных и выше темп-ры плавления этих металлов. С. бывают двух видов: пластичная и плавильная. При пластичной С. металлы нагревают до расплавленного или тестообразного состояния в горне с последующим соединением без применения или с применением механического усилия и дополнительного - присадочного металла (рис. 1, А). Этот способ С. металлов имеет широкое применение в с. х-ве для С. изделий из стали с малым содержанием углерода. Сварочную темп-ру определяют по искрам, к-рые выбрасываются из наружного расплавленного слоя металла. В качестве флюса при пластичной С. применяют буру или кварцевый песок. Плавильная С., к к-рой относятся электрическая С. и газовая С, производится без применения давления.

Рис. 1. Способы сварки металлов: А - пластичная сварка; Б - сварка по способу Бенардоса; В - сварка по способу Славянова; 1 - изделие; 2 - кувалда; 3 - угольный электрод; 4 - металлический электрод; 5 - электродержатель; 6 - присадочный материал

Электрическая сварка. В 1882 русский инженер Н. Н. Бенардос (1842 - 1905) впервые в мире предложил применение электрической дуги для электросварки угольным электродом (рис. 1, Б). В 1888 инженер Н. Г. Славянов (1854 - 97) предложил электросварку - "электрозаливку" с заменой угольного электрода металлическим (рис. 1, В). При этом способе С. сам электрод служит присадочным материалом. Дуговая электросварка по способу Славянова применяется, гл. обр., для С. стали и чугуна. Для электросварки применяют постоянный и переменный ток, создаваемый спец. генератором постоянного тока или трансформатором переменного тока.

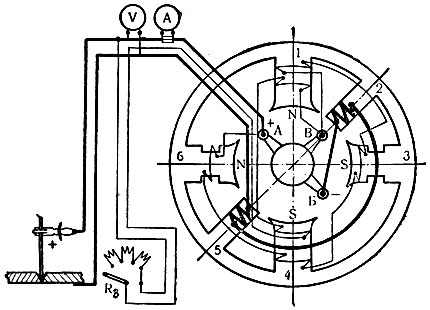

Рис. 2. Схема электросварочного генератора СМГ-2б: А, Б - основные щётки; В - дополнительная щётка; N - северный полюс; S - южный полюс; R3 - шунтовой реостат; V - вольтметр; А - амперметр; 1, 4 и 3, 6 - основные полюсы; 2, 5 - дополнительные полюсы

Электросварочные генераторы постоянного тока выпускаются под различными марками - СМГ-26, СМГ-2г-Ш и т. д. Наиболее распространены сварочный агрегат САК-2г-Ш и передвижной сварочный агрегат СУГ-2р.

Генератор с самовозбуждением (см. Электрический генератор). Обмотки возбуждения получают питание от главной щётки А и дополнительной В (рис. 2). При электросварке постоянным током максимум тепла выделяется у положительного электрода, поэтому при С. тонких деталей к ним присоединяют отрицательный полюс сварочного генератора. Основные показатели наиболее распространённых генераторов постоянного тока приведены в таблице 1.

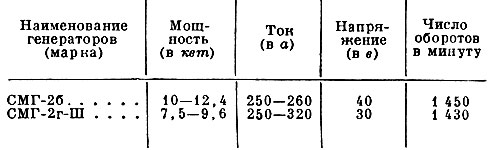

Табл. 1. Основные показатели генераторов постоянного тока

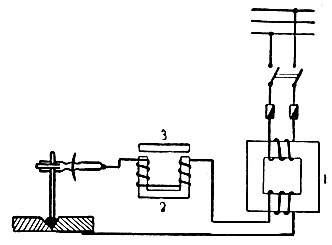

Электросварочные трансформаторы переменного тока понижают напряжение сети до 55 - 65 в. Первичную обмотку трансформатора (рис. 3) включают в сеть с напряжением 120 - 220 - 380 в, а во вторичную обмотку последовательно включают регулятор тока и изделие с электродом. Как трансформатор, так и дроссель имеют естественное воздушное охлаждение. Основные показатели трансформаторов приведены в таблице 2.

Рис. 3. Электросварка на переменном токе от трансформатора: 1 - сердечник трансформатора с первичной и вторичной обмоткой; 2 - регулятор тока (дроссель); 3 - подвижная часть сердечника для регулировки тока

При отсутствии спец. электросварочных генераторов постоянного тока и сварочных трансформаторов переменного тока, для электросварки в с. х-ве можно использовать электродвигатели трёхфазного тока с контактными кольцами.

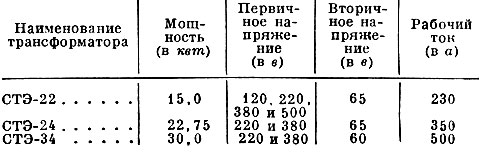

Табл. 2. Основные показатели трансформаторов

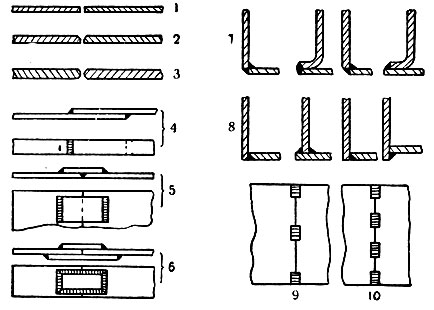

Чтобы получить сварной шов хорошего качества, свариваемые части подготавливают (рис. 4), место С. очищают от грязи и окалины. Существуют след. способы С: сварка встык материала толщиной до 5 мм без предварительной обработки; сварка встык материала от 5 до 20 мм с односторонним скосом кромок; сварка встык материала от 20 мм и больше, с двусторонним скосом кромок, равным половине толщины материала, зазор устанавливают до 2 мм; сварка внахлёстку листового или полосового материала; сварка стыковая с усилением свариваемого шва накладкой; сварка с двойными накладками - при сварке трещин всевозможных рам с.-х. машин. С. длинных швов делают не сразу. Вначале сваривают концы шва и середину, а потом длину свариваемого шва делят пополам и т. д. до полного шва сварки. Перед С. бочки или цистерны тщательно вымывают. На время С. бочку заполняют водой с таким расчётом, чтобы свариваемая часть была свободна от воды. Глубина провара должна составлять 1,5 - 4 мм.

Рис. 4. Способы заготовки шва: 1 - сварка стыковых швов без скоса; 2 - односторонний скос кромок; 3 - двусторонний скос кромок; 4 - сварка внахлёстку; 5 - сварка встык, с накладкой; 6 - сварка встык с двойными накладками; 7, 8 - сварка кромок стен тары; 9, 10 - сварка длинных швов

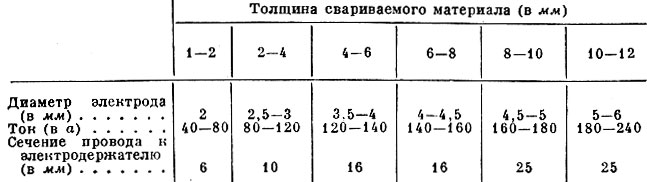

Сила тока при электросварке зависит от диам. электрода и толщины свариваемого металла (табл. 3).

Табл. 3. Зависимость силы тока от толщины свариваемого материала

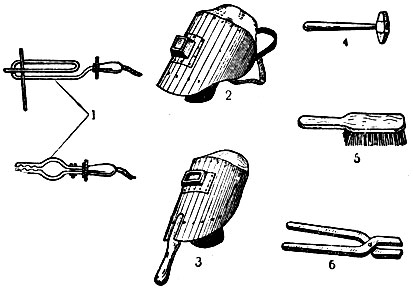

При электросварке применяют электроды с обмазкой. Обмазки предназначены для обеспечения устойчивости дуги и повышения качества наплавленного металла. Наиболее распространена меловая обмазка, к-рую приготавливают из толчёного и просеянного мела на частом сите и перемешивают с жидким стеклом. Мела по весу берут 60 - 70 % и жидкого стекла 40 - 30 %. Лучшее качество С. получается при применении электродов с толстой спец. обмазкой. Электрод закрепляют в электродержателе. Электродержатель должен иметь хороший контакт как с электродом, так и с подводящим проводом. Чтобы предохранить глаза и кожу лица электросварщика от вредного действия лучей электрической дуги, применяют щиток или шлем со спец. цветными стёклами (рис. 5). В зависимости от силы тока при С. стёкла бывают тёмные (при С. током 300 а), средние (100 - 250 а), светлые (меньше 100 а). Цветные стёкла со стороны С. защищены от брызг расплавленного металла простым стеклом. Электросварщик имеет след. вспомогательный инструмент (рис. 5): молоток, металлическую щётку, клещи, зубило, угольник металлический. С. производят на металлическом столе, выс. 400 - 500 мм, с укреплёнными тисками.

Электросварку стали с малым содержанием углерода производят без подогрева, в холодном состоянии, обмазанными электродами с малым содержанием углерода. Для углеродистых сталей применяют электроды с повышенным содержанием углерода; если шов нужно обрабатывать, то свариваемое изделие подвергают термической обработке в виде отжига. Электросварку чугуна делают горячим способом. При горячем способе С. свариваемые детали нагревают до темп-ры тёмнокрасного цвета и производят С. После С. деталь оставляют в очаге нагрева для медленного охлаждения. При медленном охлаждении получается мягкий шов, пригодный для дальнейшей обработки. Широкое распространение получил новый метод холодной сварки чугуна, предложенный электросварщиком А. Г. Назаровым. По новому методу на ремонтных заводах и в МТС освоен ремонт рам тракторов, блоков, моторов и наплавка распределительных валиков и т. д. Метод холодной сварки чугуна заключается в том, что при С. применяют пучок электродов из меди и стали со спец. обмазкой для электродов. При электросварке деталей из цветных металлов применяют способ Бенардоса. Сварку производят при малом токе.

Рис. 5. Инструменты для электросварки: 1 - электрододержатель; 2 - шлем; 3 - щиток; 4 - молоток; 5 - металлическая щётка; 6 - кузнечные клещи

Газовая сварка. При газовой С. в качестве источника тепла используют пламя, образующееся при сгорании ацетилена, водорода, паров бензина в смеси с кислородом, к-рый сам не горит, но поддерживает горение.

Кислород доставляют к месту С. в стальных баллонах, в сжатом виде (под давлением 100 кг/см2 и более). Ацетилен, к-рым пользуются обычно в с. х-ве, получают действием воды на карбид кальция. Карбид кальция изготовляют на спец. заводах путём сплавления извести и кокса в электрических печах при высокой темп-ре. Из 1 кг карбида выделяется ок. 230 - 300 л ацетилена, теплотворная способность его равна 14000 ккал/м3. Ацетилен получают при помощи ацетиленовых генераторов передвижного типа, к-рые выпускает пром-сть под маркой РА, МГ, ГВР и др. Ацетиленовые генераторы по принципу взаимодействия карбида с водой делятся на системы "вода на карбид", "карбид в воду" и "контактные".

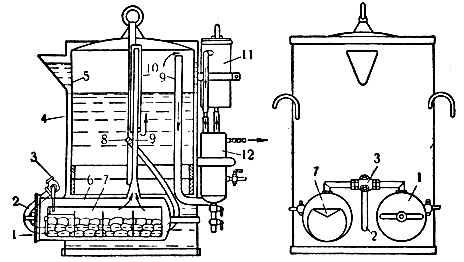

Рис. 6. Передвижной ацетиленовый генератор типа РА: 1 - крышка; 2 - резиновый шланг; 3 - кран; 4 - генератор; 5 - колокол; 6 - камера; 7 - коробка; 8 - ниппель; 9 - трубка; 10 - колпак; 11 - очиститель; 12 - водяной затвор

Ацетиленовый генератор РА (рис. 6) передвижной, низкого давления, системы "вода на карбид". Генератор имеет две загрузочные камеры б, в к-рые вставляются коробки 7 с карбидом. Вода на карбид поступает из корпуса генератора через ниппель 8. резиновый, шланг и кран. Образующийся при этом ацетилен проходит по трубке 9, через колпак 10 и затем через слой воды - в газгольдер (колокол). По мере накопления газа колокол поднимается, благодаря чему ниппель выходит из воды, прекращая её подачу в загрузочную камеру. По мере расходования ацетилена колокол опускается и вода вновь поступает в загрузочную камеру. Из колокола газ через очиститель 11 и водяной затвор 12 по шлангу проходит к сварочной горелке. К последней по другому шлангу поступает кислород из баллона. Образованная смесь при выходе из горелки создаёт пламя высокой темп-ры. от к-рого плавится как изделие. так и присадочный материал. Водяной затвор служит для предохранения генератора и трубопроводов с ацетиленом от воспламенения при т. н. обратных ударах пламени горелки или резака. Основные показатели ацетиленовых генераторов приведены в таблице 4.

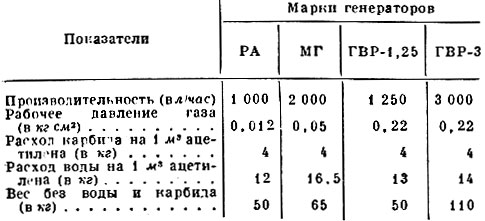

Табл. 4. Основные показатели ацетиленовых генераторов

При газовых баллонах имеются редукторы для понижения давления газа в шлангах до давления, необходимого для нормальной работы сварочной горелки. Резиновые шланги д. б. достаточно прочны и гибки. Шланги изготовляют из вулканизированной резины с неск. прокладками из льняной или бумажной ткани. Для различных газов на гайках шланговых ниппелей выбивают начальные буквы названия газа, а концы ниппелей окрашивают в условные цвета.

Сварочные горелки служат для смешивания в требуемых количествах ацетилена и кислорода. Эта смесь образует устойчивое сварочное пламя с высокой темп-рой 3000 - 3300°. необходимой для расплавления металла в месте С. Наиболее распространена сварочная горелка ручная универсальная СУ с четырьмя сменными наконечниками № 2, 3, 4, 6 для С. изделий толщиной от 0,3 до 30 мм. По требованию заказчиков завод укомплектовывает горелки дополнительно четырьмя наконечниками №0, 1, 5, 7 для С. более толстых и тонких изделий. Все наконечники рассчитаны на работу горелки при давлении кислорода в 3 кг см2 и ацетилена от 0,02 кг см2. Регулирование количества кислорода и ацетилена, поступающих в горелку, осуществляют двумя вентилями.

При газовой С. применяют присадочный материал, одинаковый по хим. составу с основным свариваемым металлом. Газовой С. хорошо свариваются чёрные и цветные металлы. Перед началом работы сварщик обязан удостовериться в исправности всех частей сварочной установки. При зажигании горелки кислородный кран открывают первым, а затем пускают ацетилен и одновременно зажигают, затем регулируют пламя. При тушении пламени, наоборот, первым перекрывают ацетилен, а вторым кислород. В случае появления хлопания от сильного накаливания горелки закрывают ацетиленовый кран и, не прекращая доступа кислорода, погружают горелку в чистую воду. Во время работы сварщику не разрешается выпускать из рук горящую горелку. Если горелку требуется отложить, то она д. б. потушена. Во время работы ацетиленового генератора запрещается близко подходить к нему с огнём. К сварочным работам допускаются лица, выдержавшие испытание и имеющие свидетельство на право производства сварочных работ.

Литература: Алов А., Электроды для дуговой сварки и наплавки. Москва - Свердловск, 1947; Афонин В., Электродуговая сварка, М., 1946; Ахун А., Электросварочное оборудование, Москва - Свердловск, 1950; Глизманенко Д., Сварка и резка металлов электрическая и газовая. М., 1947; Катареу М., Сварка при производстве санитарно-технических работ, М., 1949; Справочник по оборудованию для ремонта тракторов и ceльскохозяйственных машин [Под ред. П. С Кучумова. с ст С. А. Петров), М., 1954; Чеканов А., Сварочная техника в СССР, М., 1948.

Источники:

- Сельскохозяйственная энциклопедия. Т. 4 (П - С)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, М. 1955, с. 670

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'