РЕМОНТНОЕ ОБОРУДОВАНИЕ

РЕМОНТНОЕ ОБОРУДОВАНИЕ, оборудование, применяемое для восстановления работоспособности тракторов, автомобилей, с.-х. и др. машин, нарушенной в процессе эксплуатации в силу изменения форм, размеров, состояния поверхности или утраты' необходимых свойств деталей.

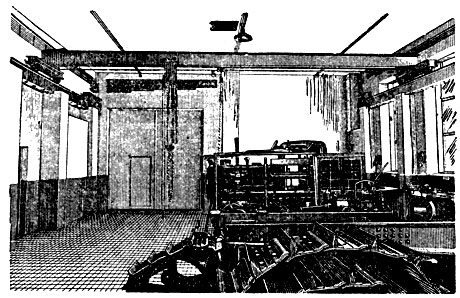

Рис. 1. Общий вид мастерской с установленной кран-балкой грузоподъёмностью 3 т

Применяется след. оборудование: для мойки деталей машин; для разборки и сборки машин; для контроля деталей; для сварки и металлизации; для электролитического наращивания деталей; для обработки деталей снятием стружки, ковкой или прессованием; для ремонта базисных деталей; для заливки подшипников, ремонта радиаторов и выполнения медницко-жестяницких работ; для ремонта приборов и устройств системы питания двигателей; системы зажигания и освещения тракторов и автомобилей; для производства деревообделочных работ; для ремонта пневматических шин тракторов, автомобилей и самоходных комбайнов (см. Автошина); для испытания двигателей и др. механизмов машин; для выполнения малярных работ. Оснащение ремонтным оборудованием мастерских при МТС и совхозах, межрайонных мастерских капитального ремонта (ММКР) и ремонтных заводов (РЗ) производится в соответствии с их проектными мощностями.

Оборудование для мойки деталей машин. Мойку деталей и узлов, поступивших в ремонт, производят в выварочных ваннах, моечных установках типа МУ-1-ПМЗ (РО-0407) (см. Моечные машины). Шифры нестандартного оборудования в статье проставлены согласно "Классификатору нестандартного оборудования, приспособлений и инструмента", принятому Министерством сельского хозяйства СССР. Для наружной мойки машин применяют насос высокого давления, к-рый работает как от водопроводной магистрали, так и от самостоятельного резервуара небольшой ёмкости. Производительность насоса при 15 атм. 10 л/мин; габаритные размеры (в мм): дл. 760, шир. 360, выс. 580. Вес насоса в агрегате с мотором 150 кг.

Оборудование для разборки и сборки тракторов, автомобилей и с.-х. машин. Подъёмно-транспортное оборудование. Выбор подъёмно-транспортных устройств определяется технологией производства и характером выполняемых работ. В условиях мастерской МТС и совхоза приходится иметь дело с перевозкой тракторных, комбайновых или автомобильных двигателей, задних мостов и их деталей (блоков, коленчатых валов), а также разных тяжеловесных частей с.-х. машин. В сборочных цехах и испытательных отделениях применяется как надземный (верхний) транспорт в виде кран-балки или монорельсового пути, так и наземный в виде портальных и гаражных кранов, тележек, механических и гидравлических домкратов, регулирующих подставок и др.. Кран-балка - наиболее удобное транспортное устройство в сборочном цехе мастерской МТС и совхоза, посредством её обслуживают почти всю площадь цеха. Распространена кран-балка грузоподъёмностью 3 т типа № 616-VI конструкции ВИМЭ (рис. 1). Для передвижения кран-балки вдоль цеха она имеет спец. механизм. Основные данные кран-балки №616-VI: грузоподъёмность 3 т, пролёт 10 м, расстояние между бегунками крана 1,6 м; вес крана 1,8 т. Кран-балка для испытательного цеха по конструкции отличается от кран-балки для сборочного цеха лишь грузоподъёмностью и общими размерами. Монорельсы бывают самых разнообразных конструкций. Наиболее распространён монорельс грузоподъёмностью до 3 т. По грузоподъёмности монорельсы подбирают в зависимости от характера работ. Пролёты между точками крепления балок к потолку или к кронштейнам стенок выбирают в зависимости от грузоподъёмности. При грузоподъёмности до 1 т эти пролёты делают не больше 3 м, до 2 т - не больше 2 м, до 3 т - не больше 1 м. Для монорельса следует применять балки двутаврового сечения от № 16 до 25. В зависимости от конструкции перекрытия мастерской и направления монорельса относительно балок этого перекрытия, применяют самые разнообразные способы подвески монорельсов. В мастерских МТС и совхозах применяют также передвижные подъёмные краны след. типов: портальный гаражный кран (типа козел) и консольный. Портальный гаражный кран сравнительно легко м. б. передвинут с места на место не только внутри мастерской, но и снаружи; грузоподъёмность таких кранов от 1 до 2,5 т. Основные данные консольного передвижного крана след.: грузоподъёмность 1 т; габариты (в мм): дл. 1700, шир. 1050, выс. 2 890; максимальный подъём крюка от поверхности пола 1230 мм; вес 320 кг. Подъёмные тали и блоки предназначены для подъёма тяжёлых узлов и деталей машин. Тали бывают червячные и с двойной блочной передачей (полиспаст), к-рые имеют механический привод для передвижения тележки по монорельсу. Грузоподъёмность талей бывает различной. Для условий МТС и совхоза наиболее применимы тали грузоподъёмностью 1, 2 и 3 т. Подъёмные тали выпускаются пром-стью как без тележек, так и с тележками. Тележки можно изготовить и в условиях МТС и совхоза. При пользовании подвесно-транспортными приспособлениями необходимо прочно закреплять поднимаемые грузы, для этого применяют спец. подъёмные схватки (тросовые схватки, цепные кошки).

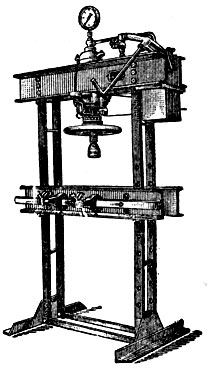

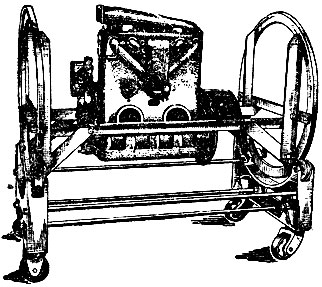

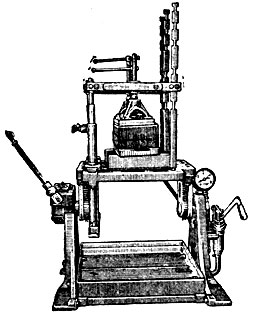

Гидравлический пресс мощностью 20 т (рис. 2) применяют для различных монтажных работ. Прессом производят распрессовку и запрессовку деталей с прессовыми посадками втулок, шариковых и роликовых подшипников, пальцев, шестерён, загильзовку цилиндров, правку коленчатых валов, а также всевозможные гибочные работы. Основные данные гидравлического пресса на 20 т: максимальное рабочее усилие пресса 20 т; количество масла, заливаемого в резервуар насоса, 3,5 л; ход винта пуансона 165 мм; расстояние между стойками станины 770 мм; расстояние между швеллерами стола 175 мм; выс. пресса 2145 мм; вес 280 кг. Для более лёгких работ применяют верстачный реечный пресс 1 - 3 т. Пресс состоит из станины в виде стола с хоботом. В прорези станины вертикально укреплена зубчатая рейка, к-рой нажимают на прессуемый предмет. Габаритные размеры трёхтонного пресса (в мм): дл. 480, шир. 305, выс. (без рукоятки) 592; вес 194 кг. Перепрессовку гусеничной цепи (выпрессовку и запрессовку пальцев и втулок) делают на спец. переносном ручном гидравлическом прессе. Этот пресс относится к прессам горизонтального типа и может работать только в горизонтальном положении. Мощность пресса 75 т; габаритные размеры (в мм): дл. 1300, шир. 310, выс. 485; вес пресса 30 кг. В мастерских при разборке двигателей, а также для повышения производительности труда при ремонте применяют спец. стенды для разборки и сборки двигателей и др. агрегатов. Транспортировку, а затем разборку двигателей гусеничных тракторов производят на стенде-тележке.

Рис. 2. Гидравлический пресс

Кроме указанных стендов, применяют козлы (для рам, барабанов фрикциона), стеллажи (для коленчатых валов).

Для ремонта автомобилей и пути при авариях, а также для ремонта различных машин в мастерской применяют домкраты (см.). Домкраты бывают реечные, винтовые, гидравлические и механические передвижные с различной грузоподъёмностью. В условиях мастерских при МТС и совхозах наиболее удобными являются механические и гидравлические передвижные домкраты. В случае длительного ремонта машины в поднятом состоянии, пользование домкратом нецелесообразно, поэтому применяют спец. регулирующие подставки для разборочно-сборочных работ грузоподъёмностью до 2 т. Для внутрицехового транспорта широко используют тележки. Транспортные тележки бывают с подъёмной тележкой; с неподъёмной тележкой и двумя поворотными колёсами; балансирные и специальные для перевозки различных двигателей.

Рис. 3. Стенд для контрольного осмотра двигателей СХТЗ и 'Универсал'

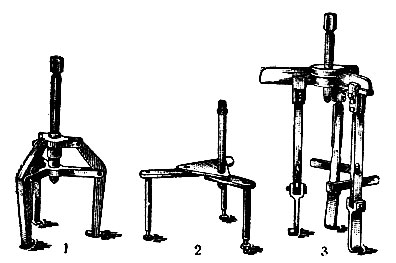

Съёмники (рис. 4) применяют при разборке и сборке тракторов, автомобилей и с.-х. машин. Рабочим поступательно перемещающимся органом служит либо винт при неподвижно закреплённой гайке (в остове съёмника), либо гайка со скобой и съёмными лапами. Съёмники и монтажные приспособления выпускаются для тракторов С-60, С-65, С-80, КДП-35, ДТ-54, АСХТЗ-НАТИ, СХТЗ, У-1, У-2 и др., а также для автомобилей ГАЗ, ЗИС-5, ГАЗ-51, ЗИС-150 и др. Напр., в комплект приспособлений для разборки и сборки трактора С-80 входят след. основные съёмники и приспособления: цепь-схватка для подъёма двигателя трактора; схватка для подъёма головок цилиндров двигателя; схватка для подъёма маховика двигателя; схватка для снятия крыгаек коренных подшипников двигателя; схватка для подъёма коленчатого вала; передвижной стенд для двигателя; съёмник клапанных пружин; приспособление для снятия и постановки поршневых колец двигателя; приспособление для центрирования двигателя на раме трактора; универсальный съёмник гильз; шаблон для проверки установки нижнего вала коробки передач; шаблон для проверки расстояний между звеньями гусеницы при сборке; приспособление для разъединения звеньев гусеницы; специальный ключ для предкамеры двигателя и др.

Рис. 4. Съёмники и монтажные приспособления для ремонта тракторов С-80: 1 - универсальный съёмник; 2 - приспособление для выпрессовки верхнего и промежуточного валов и постановки нижнего вала коробки передач; 3 - трёхлапчатый съёмник для снятия ведущих колёс (звёздочек), распределительных шестерён, шкивов и др

Слесарно-монтажный инструмент, гл. обр., применяемый в разборочно-сборочных работах, включает тиски параллельные, неповоротные и поворотные, станочные (машинные), параллельные, стуловые, ручные, поршневые, трубные. Тиски параллельные, поворотные и неповоротные выпускаются с шириной губок 120 и 150 мм. Вес поворотных тисков соответственно размерам составляет 43 и 70 кг, а неповоротных 38 и 60 кг. Стуловые тиски имеют ширину губок от 60 до 140 мм, вес от 8 до 40 кг. Ручные тиски с шириной губок 40 и 44 мм. Поршневыми тисками можно производить зажим поршней диам. от 80 до 165 мм. Станочные параллельные (машинные) тиски предназначены для закрепления изделий на металлообрабатывающих станках. Ширина губок от 105 до 180 мм, вес от 9,5 до 39 кг. Трубные тиски служат для зажима труб. Молотки слесарные делают различными по форме и по весу. По размерам они делятся на семь номеров. Вес от 200 до 1000 г. Зубилалесарные изготовляют из инструментальной стали У8 с термической обработкой (закалкой) рабочей части; дл. зубила 200 мм, шир. рабочей часта 24 мм, вес 400 г. Крейцмейсели делают тоже из инструментальной стали У8 с закалкой рабочей части; дл. 200 мм, шир. 9 мм, вес 350 г. Просечки применяют при изготовлении прокладок для двигателей с вырубкой отверстий. Размеры просечек бывают различны. Шаберы служат для снятия тонкой стружки с отдельных участков или со всей плоскости изделия. Изготовляют их из инструментальной стали У10 с последующей закалкой; бывают трёхгранные плоские и лапчатые. По размерам они делятся на пять номеров, от 150 до 350 мм и шир. от 9 до 21 мм. Отвёртки бывают с деревянной и металлической ручкой четырёх размеров. Дл. от 150 до 280 мм, ширина рабочего конца отвёртки от 4 до 9,5 мм. Плоскогубцы в слесарном деле применяют обыкновенные и комбинированные дл. 200 мм. Пассатижи по длине не отличаются от плоскогубцев. Кусачки (острогубцы) бывают различных размеров, от 150 до 200 мм, весят 200 - 390 г, перекусывают проволоку 2,5 - 3,5-миллиметровую. Ручные ножницы для металла предназначены для резания листовой стали толщиной до 1 мм. Делают их дл. 300 и 350 мм. Слесарные раздвижные ножовки применяют для ручной заготовки металла (резки заготовок, обрезки поковок, болтов, обрезки труб и др. материалов). Ножовки рассчитаны на ножовочные полотна дл. от 200 до 350 мм, подбираемые для отрезки материала в зависимости от характера работы. В качестве типового оборудования мастерских предусмотрено по нескольку комплектов ключей со съёмными головками. Комплекты эти состоят из большого, среднего и малого набора. В большой набор, помимо 24 съёмных торцовых головок, входят 7 рожковых и 7 глухих накладных ключей. Кроме того, в этот набор входят ключи спец. назначения, а также различные вспомогательные детали, ключ для шпилек, свечной ключ размером 24 - 26 мм, шесть переходных стержней с квадратными головками, вспомогательный рычаг с квадратными головками. Весь набор ключей упакован в спец. железный пшик. В средний набор, помимо 24 торцовых съёмных головок, размер к-рых такой же, какой и в большом наборе, входят свечной ключ, трещётка, головка с шарниром, четыре переходных стержня с квадратными головками, три вспомогательных рычага, из к-рых два с подвижными головками, а один с неподвижной; один рычаг с подвижной головкой, два коловорота (большой и малый) с квадратными головками. В малый набор входят 14 торцовых головок, свечной ключ размером 22×26 мм, трещётка, головка с шарниром, переходной квадратный стержень и вспомогательный рычаг с головкой. В комплект торцовых ключей "Автонабор", предназначенных для автомобилей, входят восемь торцовых головок, трещётка и рычаг. Для торцовых головок имеется спец. футляр. В набор коловоротных и рычажных ключей входят пять прямых ключей, три Т-образных ключа, четыре Г-образных ключа, четыре коловоротных ключа. В комплект гаечных двусторонних ключей входят ключи 17 размеров. Заводы ключи выпускают комплектно в спец. брезентовых сумках. Ключ для шпилек предназначен для вывёртывания и ввёртывания шпилек. Эти ключи удобны тем, что при отвёртывании шпильки не гнутся, а резьба не портится.

Динамометрические ключи применяют для таких деталей, которые д. б. закреплены при строго определённом усилии. К таким деталям относится запальная свеча, гайка шатунного болта, гайка шпильки головки, коренных подшипников, болты крепления коробки диференциала и т. д. Гаечные разводные ключи бывают с круглой направляющей подвижной губкой и с плоской направляющей губкой, делятся на шесть номеров, дл. 200 - 450 мм, вес 270 - 1650 г. Трубные ключи бывают цепные и накидные. Цепные ключи делятся на четыре номера, дл. 390 - 860 мм. Накидные ключи относятся к универсальным ключам, выпускаются с регулирующей гайкой, винтовые, без гайки и с подвижной губкой, делятся на три номера. Резьбу на трубах нарезают труборезом с тремя резцами. Дл. трубореза от 320 до 560 мм, вес от 2,4 до 8 кг. Для уплотнения труб в котлах локомобилей отопительных и пр. применяют труборасширители одинарные и двойные, дл. от 572 до 745 мм. Вырезку железных труб из паровых котлов локомобилей, конденсаторов и пр.. производят трубовырезывателями Дл. прибора от 220 до 431 мм.

Для сверления небольших отверстий применяют ручные сверлилки (дрель). Они бывают двух типов: с постоянной передачей вращения сверла и с переменной передачей вращения сверла. Длина сверлилки от 370 до 450 мм, диам. сверла от 5 до 12 мм. Сверлильные работы в деталях, к-рые не могут быть поставлены на сверлильный станок, в мастерских нередко выполняют переносным сверлильным прибором - трещёткой. Трещётки бывают дл. от 300 до 5()0 мм. Сверлильные работы, а также работы по шлифованию и нарезанию резьб непосредственно на деталях выполняют электродрелью различной мощности. Диам. сверления по стали допускается до 15 мм и по дереву до 30 мм. Потребная мощность от 0,25 до 0.75 квт.

Оборудование (инструменты) для контроля деталей. Для контроля качества ремонта машин в соответствии с техническими условиями применяют разнообразные контрольно-измерительные приборы и инструменты. Прибор синдика-тором (рис. 5) служит для измерения внутренних диам. цилиндров и гильз двигателей с точностью измерения до ±0,01 мм. Приборы с набором удлинителей хранятся в спец. деревянных ящиках. Индикатор, предназначенный для наружных измерений круглых н др. изделий, по своему устройству ничем не отличается от индикатора в приборе для измерения отверстий. Микрометр служит для линейных наружных измерений, точность отсчёта составляет 0,01 мм. Микрометр-глубиномер служит для измерений глубины, точность отсчёта составляет 0,01 мм. Каждый микрометр снабжён тремя сменными стержнями и одной контрольной мерой дл. 50 мм, служащей для установки нулевого деления. Микрометрический нутромер (штихмас) предназначен для точных внутренних измерений. Для замера различных по величине отверстий к нутромеру прилагается комплект удлинительных стержней, имеющих сферические измерительные поверхности. Имеются также регулируемые телескопические нутромеры для внутренних промеров. Штан-геиглубиномер служит для точных измерений глубины глухих отверстий и высот, изготовляется трёх пределов измерения. Штангенрейсмусы применяют для разметки и измерения изделий. Точность отсчёта составляет 0,02 мм. Штангенциркуль служит универсальным измерительным инструментом при выполнении токарных и слесарных работ. Штангенциркулем производят измерения: наружные, внутренние и глубинные с ТОЧНОСТЬЕО ДО 0,02 мм. Бывают с двусторонним нониусом (метрической и дюймовой шкалой) и с двойной шкалой (метрической и дюймовой) на одной стороне линейки. Штангензубомеры служат для определения размеров зубьев у зубчатых колёс по их начальной окружности с точностью до 0,02 мм. Штанген-зубомер представляет соединение высотомера со штангенциркулем, их изготовляют только с метрической шкалой. Угломер является измерительным инструментом, построенным на принципе круговой шкалы с нониусом, и служит для измерения наружных углов. Угломеры применяют при изготовлении шаблонов, калибров, режущего инструмента и при проверке углов заточки резцов. Угломер имеет передвижной угольник для измерения углов от 0 до 90°, с точностью до 1°. Углы от 90 до 180° измеряют прямым конусом поворотного рычага. Резьбомер служит для определения шага нарезки резьб. Он состоит из отдельных пластинок с зубьями данного профиля и шага и изготовляется отдельно под метрическую и дюймовую резьбу. Резьбомеры имеют наборы пластин для измерения внутренней и наружной резьбы. Шаблон для проверки заточки спиральных сверл применяют для измерения правильности заточки сверл под угол 116 - 118°. Сверло прикладывают к угольнику разными сторонами так, чтобы вершина угла его каждый раз попадала на одно и тоже деление.

Рис. 5. Схема выбора положения прибора с индикатором при измерении цилиндра

Универсальный угольник в ремонтных работах позволяет производить самые разнообразные замеры - обмер углов, квадратов и т. д. Универсальный угольник, выполняя свою роль как угольник, м.б. использован и в качестве ватерпаса и центроискателя. Шаблон для проверки углов граней гаек и болтов применяют для проверки точности изготовления граней гаек и болтов. Радиусные шаблоны служат для измерения выпуклых и вогнутых радиусов на изделиях. Набор из радиусных шаблонов состоит из стальных пластинок с выпуклыми или вогнутыми закруглениями. Каждая пластинка соответствует одному определённому радиусу, величина к-рого на ней указана. Рулетки стальные применяют для намерения больших величин. Рулетки изготовляют с метрическим делением ленты дл. 1, 2, 5, 10, 15 и 20 м. Метры бывают складные металлические и деревянные, дл. 1 и 2 м, с точностью измерения до 1 мм. Наиболее удобны стальные метры. Стальные масштабные линейки изготовляют с метрической и дюймовой шкалой, дл. от 50 до 3000 мм. Ватерпасы служат для проверки горизонтальности или вертикальности к.-л. поверхности. Делают их из меди, чугуна и дерева. Угольники применяют для точной проверки инструмента, шаблонов, разметки изделий и др. работ. Угольники бывают плоские, с уширенной нижней пяткой, го вставной линейкой с дюймовыми и метрическими делениями. Рейсмусом проверяют плоскости, горизонтальные линии при разметочных работах, а также при установке деталей на станок. Щупы служат для измерения зазоров между деталями (поршень - цилиндр. клапан - коромысло, клапан - толкатель и т.д.). Щуп представляет собой набор стальных калиброванных пластин различной тол шины. Их изготовляют дл. 75, 100, 200 мм. В наборе может быть от 8 до 20 пластин толщиной от 0,05 до 2 мм каждая. Кронциркуль служит для измерения наружных размеров изделий с точностью до 0,1 мм. Их изготовляют шести размеров но длине. Циркули разметочные применяют при разметочных работах или измерениях расстояний между двумя линиями, точками и т. п. При остро наточенных углах циркуля точность измерения м. б. получена от 0,1 до 0,25 мм. Нутромеры предназначены для определения внутренних размеров изделий с точностью до 0,1 мм. Их изготовляют шести размеров по длине. Проверочные плиты применяют для проверки плоскостей, а также для проверки др. деталей индикаторами, угольниками, глубиномерами и т. д. Проверочные плиты изготовляют неск. размеров; наиболее распространены в мастерских МТС и совхозах плиты двух размеров: 450×600 и 750×1000 мм. Проверочные линейки употребляют, гл. обр., для проверки ответственных плоскостей при ремонте оборудования. Линейки изготовляют из чугуна след. размеров: 500×50, 750×50 и 1000×60 мм. Счётчик оборотов позволяет производить измерения чисел оборотов электродвигателей, двигателей тракторов, автомашин и т. д. Работать со счётчиком необходимо вместе с секундомером, отмечая время и отсчитывая число сделанных диском счётчика оборотов. Тахометр служит для измерения чисел оборотов у электрических, тракторных и автомобильных двигателей. Тахометр, в отличие от обычных счётчиков, даёт показания чисел оборотов вала машины в минуту и позволяет производить замеры оборотов от 25 до 30000 в мин. Для различных пределов числа оборотов тахометр имеет неск. шкал. Стетоскоп применяют для выслушивания двигателя трактора или автомобиля с целью определения стуков, напр., коренных и шатунных подшипников, поршневых пальцев и колец, клапанов, распределительных шестерён и т. д. Стетоскопы бывают мембранные и стержневые. Мембранный стетоскоп состоит из наушников, звукоподводящих проводов, мембраны и стержня, а стержневой - из наушника и звукоподводяшего составного стержня. Прибор для измерения изношенности подшипников качения позволяет определять радиальные и осевые износы шариковых и роликовых подшипников. Прибор состоит из подставки и колонки. На колонне закреплён основной палец, на к-ром может перемешаться регулирующая гайка. Внутреннее кольцо подшипника зажимают конусом. Измерение старого и нового подшипников необходимо производить не меньше чем в четырёх точках, поворачивая наружное кольцо каждый раз на 90°. Весы служат для взвешивания поршней и шатунов и др. деталей с точностью до 0,01 г.

Сварочное оборудование. В ремонтных мастерских для сварки сломанных деталей, заварки трещин и пробоин, а также для наплавки изношенных поверхностей применяют газосварочное и электросварочное оборудование (см. Сварка).

Металлизационное оборудование употребляют для поверхностного покрытия изделий металлом спец. аппаратом электрометаллизатором (см. Металлизация).

Оборудование для электролитического наращивания деталей применяют для покрытия одного металла другим, для придания поверхности необходимых размеров и механических свойств (см. Хромирование).

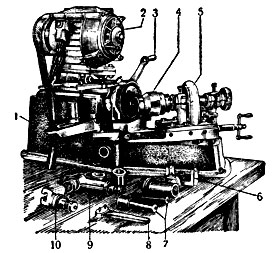

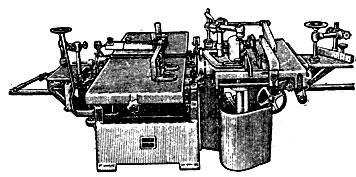

Оборудование для обработки деталей снятием стружки. Для выполнения токарных работ и нарезания резьб: метрической, дюймовой, модульной и нитчевой - применяют товарно-винторезные станки марки 1615М, 1А62, 1Д63А, 1Д63 (рис. 6). Основные показатели станков приведены в табл. 1. Крепёжные детали изготовляют на токарно-револьверных станках марки 1325, 1336М, 1К36.

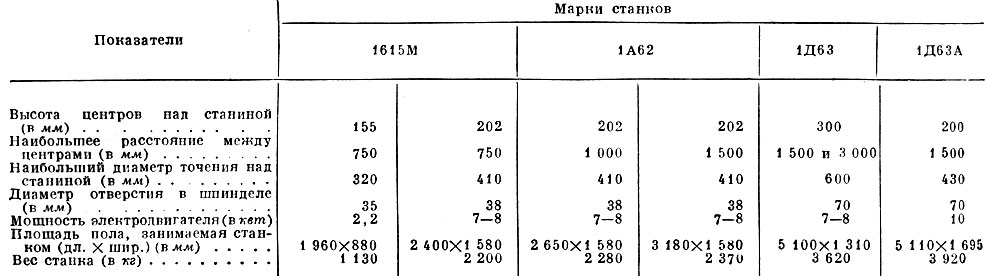

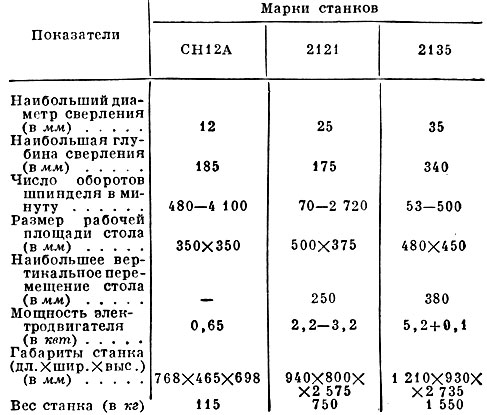

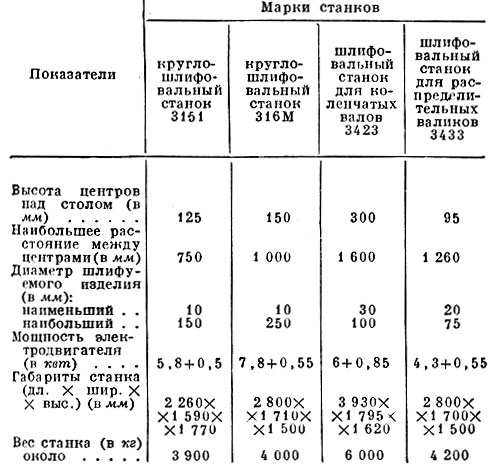

Табл. 1. Основные показатели токарно-винторезных станков

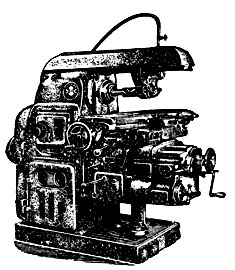

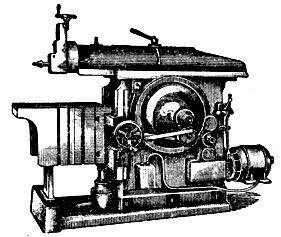

В крупных ремонтных мастерских и на заводах для восстановления шпоночных и шлицевых канавок, профилей шестерён и др. деталей, после их наварки, применяют фрезерные станки. Фрезерные станки бывают горизонтальные; универсальные (рис. 7) и вертикальные. Основные показатели фрезерных станков приведены в таблице 2.

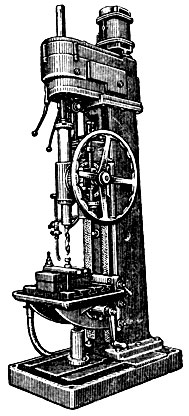

Для сверлильных работ применяются вертикально-сверлильные станки марки 2125 и 2135 (рис. 8), на к-рых можно производить расточку отверстий в приспособлениях (кондукторах), а также шлифовку автотракторных блоков, цилиндров и гильз. Сверление отверстий диам. до 12 мм выполняют на настольных сверлильных "танках СН12А, устанавливаемых на слесарном верстаке. Основные показатели станков приведены в таблице 3.

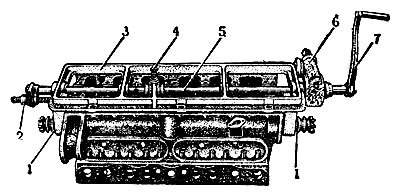

Рис. 6. Токарно-винторезный станок 1Д63: 1 - коробка скоростей (передняя бабка); 2 - патрон; 3 - рукоятка резцедержателя; 4 - верхняя каретка суппорта; 5 - задняя бабка; 6 - станина; 7 - фартук; 8 - рукоятка пуска и остановки станка; 9 - коробка передач

Обработку плоскостей при различных ремонтных и инструментальных работах производят на поперечно-строгальных станках (рис. 9). Расточку отверстий блоков цилиндров и гильз автотракторных двигателей в межрайонных мастерских капитального ремонта и на ремонтных заводах делают на алмазно-расточном вертикальном станке модели 277А. Растачивание производится алмазами или пластинками из твёрдых сплавов. На станке можно растачивать отверстия от 76 до 165 мм. Наибольшее перемещение шпиндельной головки 550 мм; число оборотов шпинделя в мин. от 190 до 600; мощность электродвигателя 2,2 квт; габарит станка (в мм): дл. 1700, шир. 2630, выс. 2225; вес ок. 2550 кг.

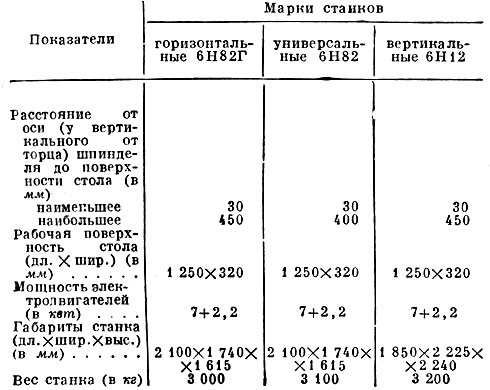

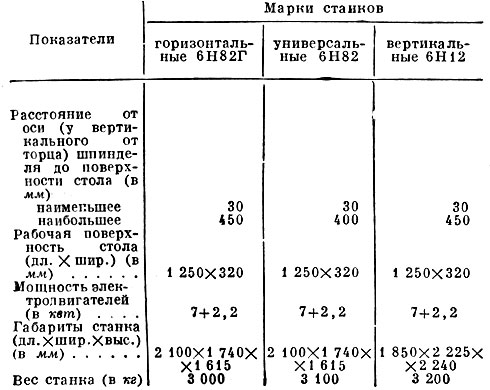

Табл. 2. Основные показатели фрезерных станков

Шлифовку коренных, шатунных шеек коленчатых валов, распределительных валиков и др. деталей производят на кругло шлифовальных станках, основные показатели к-рых приведены в табл. 4. Для грубых обдирочных работ, а также мокрой и сухой заточек инструмента (резцов, зубил, крейцмейселей и т. п.) применяют точильно-обдирочный станок типа ЗМ634 и наждачно-заточное точило. Плоскости блоков, головок и др. деталей шлифуют на плоскошлифовальных станках марки 372Б. Для внутреннего шлифования цилиндров применяют внутришлифовальный станок марки 3250.

Табл. 3. Основные показатели вертикально-сверлильных станков

Для чистовой шлифовки (после расточки) цилиндров блоков и отдельно гильз автотракторных двигателей применяют станок типа ЗА833 (вертикально-хонинговальный станок). Шлифование производят спец. головкой со вставными абразивными брусками, получающей вращательное и возвратно-поступательное движение. Станок имеет приспособления (кондуктор) для крепления гильз двигателей "Универсал", СХТЗ и АСХТЗ-НАТИ. Основные показатели станка: наибольший диам. шлифования 165 мм; наибольшая длина шлифования 420 мм; размеры рабочей поверхности стола: дл. 1000 мм, шир. 450 мм; мощность электродвигателя главного привода 5,8 квт; габариты станка (в мм): дл. 1270, шир. 215, выс. 2900; вес станка 1500 кг.

Табл. 4. Основные показатели круглошлифовальных станков

Шлифование деталей клапанного механизма - фасок клапанов, торцов стержней клапанов, торцов толкателей и пяток коромысел толкателей - производят на шлифовальном станке марки СШК (рис. 10). Кроме этих работ, на станке можно делать заточку шарошек для фрезерования клапанных гнёзд. Перед тем как приступить к шлифованию фаски клапана или заточке фрез, необходимо выправить алмазом шлифовальный круг. Для этого алмазную стойку устанавливают в отверстии станины и посредством алмазного патрончика правят шлифовальный круг. Торцы клапанов и толкателей шлифуют на призме, установленной в приспособление; шлифование же пяток коромысел производят на спец. приспособлении. Станок СШК имеет след. данные: патрон зажимает детали диам. до 16,5 мм; число оборотов камня в мин. 4300 - 5000; мощность электродвигателя 0,52 квт; шлифовальный камень: размер в мм 95×22×10, твёрдость С1 - С2, зернистость 60 - 80; габаритные размеры (в мм): дл. 600, шир. 400, выс. 450; вес ок. 60 кг.

Рис. 7. Универсально-фрезерный станок

Рис. 8. Вертикально-сверлильный станок 2135

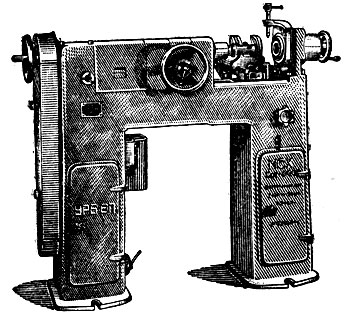

Универсально-расточный станок УРБ-ВП (ХО-1005) (рис. 11) служит для расточки баббитовых и свинцовисто-бронзовых подшипников автотракторных двигателей. На этих станках производят расточку шатунов и вкладышей коренных подшипников с высоким качеством, обеспечивающим постановку подшипников на коленчатый вал без всяких подгонок и шабровок. Данные станка след.: наибольший диам. растачиваемого отверстия 100 мм, выс. центров 153 мм, наибольшее перемещение шпинделя 265 мм, мощность электродвигателя 1 квт; габариты станка (в мм):дл. 1685, шир. 952, выс. 1 250; вес станка 613 кг.

Рис. 9. Поперечно-строгальный станок

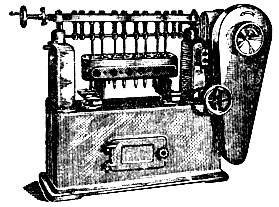

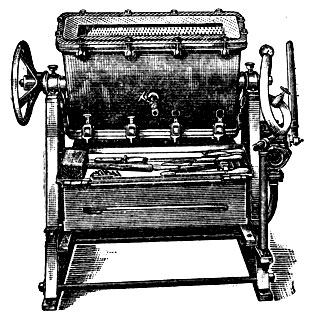

Универсальный станок М-2 (рис. 12) предназначен для притирки клапанов тракторных и автомобильных двигателей отечественных марок (СХТЗ, АСХТЗ-НАТИ, У-1, У-2, ГАЗ-АА, М-1, ГАЗ-НАТИ, ЗИС-5, ЗИС-150, ГАЗ-51 и др.). Станок м. б. использован для др. работ, напр. притирки арматуры при массовом производстве. Станок имеет след. основные части: станину, редуктор, корпус шпинделей и механизм смещения начальных точек вращения шпинделей, подъёмную площадку, электродвигатель.

Рис. 10. Шлифовальный станок марки СШК: 1 - станина; 2 - электромотор; 3 - рукоятка для подачи шлифовального круга; 4 - патрон; 5 - бабка; 6 - призма для шлифования торцов толкателей и клапанов; 7 - сменные конусы для заточек шарошек; 8 - специальный ключ для крепления бабки; 9 - стойка для алмаза; 10 - кронштейн для установки приспособлений

Расточку коренных подшипников двигателей ГАЗ-АА и ГАЗ-НАТИ производят непосредственно в блоке спец. приспособлением, состоящим из рамки, борштанги, механизма подачи, ручки центрирующих приливов и установочного винта. При работе рамку крепят на плоскостях разъёма с картером в четырёх точках. Отверстия рамки совпадают с отверстиями картерных болтов в блоке. Правильное положение рамки на блоке двигателя фиксируется двумя приливами рамки, расположенными против переднего и заднего гнёзд распределительного вала, и установочным винтом. Приливы обработаны по радиусу гнезда. Расточку коренных подшипников, снятие галтелей и проточку масляных канавок двигателя ЗИС-5 производят непосредственно в блоке спец. приспособлением (рис. 13). Правильное положение рамки на блоке двигателя фиксируется двумя контрольными разрезными втулками, находящимися в отверстиях приливов рамки.

Рис. 11. Универсально-расточный станок УРБ-ВП

Приспособление для кольцевания клапанных гнёзд в головке блока и в блоке предназначено для расточки гнезда и запрессовки в него кольца. Перед расточкой резец устанавливают на заданный размер микрометром, для чего на корпус расточной головки надевают размерное кольцо так. обр., чтобы резец попал в прорезанное окно кольца.

Одну ножку микрометра ставят на цилиндрическую поверхность размерного кольца, а до другой ножки резец выдвигают регулировочным винтом и зажимают крышкой. Приспособление центрируют направляющими стержнями.

Рис. 12. Универсальный станок М-2 для притирки клапанов

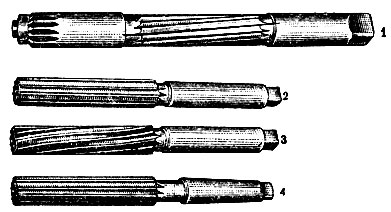

Режущий инструмент, употребляемый в ремонтных мастерских МТС и совхозов, ММКР и РЗ для металлообрабатывающих станков, включает резцы, фрезы, развертки, зенкера, свёрла, шлифовальные камни. Для обработки металла при обычных и скоростных методах применяют резцы, оснащённые металлокерамическими твёрдыми сплавами Т5К10, Т15К6, Т30К4, ВК8, ВК6 и ВК3. При обработке сталей применяют: сплав марки Т5К10; для обдирочного точения с большими подачами и глубинами резания, точения по корке, отрезки, сверления, зенкерования и др. сплав Т15К6 для полуобдирочного и чистового точения, обработки закалённых сталей, скоростного точения и фрезерования, нарезания резьбы и развёртывания отверстий сплав Т30К4; для обточки и расточки типа алмазной с малыми подачами и глубинами при больших скоростях резания. При обработке чугунов, цветных металлов и сплавов неметаллических материалов применяют: сплав ВКЗ для всех видов обработки неметаллических материалов, линейной и фасонной резки листового стекла; сплав ВК6 для полуобдирочного и чистового точения, скоростного точения и фрезерования, развёртывания отверстий; сплав ВК8 для обдирочного точения с большими подачами и глубинами резания, точения по корке, фрезерования, сверления, рассверливания, зенкерования и отрезки для фасонного точения. Резцы различаются по характеру обработки: токарные, строгальные, долбёжные; по точности обработки: обдирочные и чистовые; по виду обработки: проходные, подрезные, расточные и т. п.; по форме режущей кромки: прямолинейные, криволинейные, фасонные; по виду головки резца: прямые, изогнутые; по способу изготовления: цельные, вставные, наварные, напайные; по форме бруска: круглые, прямоугольные, квадратные и т. д., по направлению подачи: правые, левые, двусторонние; по сорту материала: углеродистые, быстрорежущие, твёрдых сплавов. Заточку граней резцы с пластинами из твёрдого сплава производят иод двойным или сложным углом резания, а также с положительными и отрицательными углами. Скоростные методы обработки металла на токарных станках, резцами с отрицательными углами, применяются, гл. обр., при крупносерийном выпуске изделий. Но т. к. скоростной метод позволяет обрабатывать закалённые изделия, то его можно применять и для ремонтных целей. Сохранение при этом свойств детали, приданных ей термической обработкой, является очень важным условием, т. к. позволяет производить обработку резанием закалённых деталей тракторов, автомобилей и с.-х. машин без предварительного отжига (отпуска). Фреза представляет собой цилиндр, диск или усеченный конус, т. е. тело вращения, на боковой поверхности к-рого, а иногда на одной или на обеих торцовых поверхностях прорезаны прямые или винтовые канавки. Выступы между этими канавками образуют зубья. Фрезы работают путём вращения при подаче обрабатываемого изделия перпендикулярно оси вращения фрезы. Различают фрезы насадные и хвостовые с обыкновенными зубцами или с зубцами задней заточки с цельными или насадными зубцами. В ремонтных предприятиях употребляют цилиндрические, торцовые, дисковые, шпоночные и модульные фрезы (для нарезки зубьев шестерён) стандартных форм и размеров. Для ремонта клапанных гнёзд деталей шатунно-поршневой группы автотракторных двигателей применяют спец. фрезы (шарошки) и развёртки. Наборы фрез и развёрток комплектуют отдельно по тракторам и автомобилям каждой марки. Комплект состоит из 15, 45 и 75° фрез. При работе фрезу необходимо сначала плотно прижать к гнезду клапана и медленно вращать её взад и вперёд, пока зубья не захватят металл. После этого резание нужно производить только в одном направлении - по часовой стрелке до полного удаления с клапанного гнезда твёрдой наклёпанной поверхности и нагара. Развёртки служат для окончательной отделки проточенных или просверлённых отверстий, которые д. б. точны по диам. и иметь гладкие поверхности. При работе развёрткой совершаются одновременно осевая подача и вращательное движение. Развёртки бывают ручные цилиндрические с прямыми и спиральными канавками, а также машинные цилиндрические с прямыми канавками и коническим хвостом (рис. 14). Регулируемые развёртки применяют для развёртывания пальцевых отверстий в поршнях и отверстий в направляющих втулках клапанов. После работы регулирующий стержень развёртки необходимо вывернуть настолько, чтобы рабочая часть приняла нормальный размер, и в таком положении оставить развёртку до след. употребления. Если развёртка вышла из размера своего рабочего диаметра, то её необходимо переточить на ближайший меньший размер.

Рис. 13. Приспособление для расточки коренных подшипников двигателя автомобиля ЗИС-5: 1 - центрирующие втулки; 2 - механизм подачи; 3 - рамка; 4 - защёлка с фиксатором; 5 - борштанга; 6 - редуктор; 7 - ручка

Рис. 14. Развёртки: 1 - регулируемая; 2 - ручная с прямой канавкой; 3 - ручная со спиральной канавкой; 4 - машинная цилиндрическая развёртка

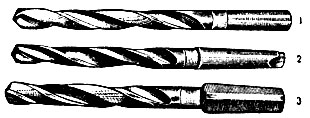

В тех случаях, когда приходится обрабатывать отверстие, полученное при отливке или штамповке изделия, или же отверстие, просверлённое сверлом меньшего диаметра, применяют зенкера. Свёрла служат для получения глухих и сквозных цилиндрических отверстий. Применяются спиральные, центровочные, перовые и др. с цилиндрическими, коническими или квадратными хвостовиками. Наиболее распространены спиральные свёрла. Спиральные свёрла различаются по форме хвостовиков и диаметру режущей части. Для разжимных кулачковых патронов применяют свёрла с цилиндрическими хвостовиками, для патронов с конусом Морзе - с конусными хвостовиками и для работ с трещётками и коловоротным ручным инструментом - с четырёхгранными коническими хвостовиками (рис. 15). Для сохранности режущей части свёрла необходимо хранить в спец. подставках. Кроме того, такой порядок хранения позволяет быстро найти сверло нужного размера. При сверлении необходимо применять охлаждающие жидкости, выбираемые в зависимости от обрабатываемого металла, и заточку свёрл делать строго по шаблону. Все свёрла изготовляют из быстрорежущей стали РФ1 или её заменителей ЭИ-262, ЭИ-184, ЭХС и У12А. Сверление отверстий изделий для центров следует производить комбинированными центровыми сьёрлами. При сверлении центровых отверстий необходимо, чтобы угол заточки сверла и угол центра станка совпадали и брались размером 60°. Центровые сьвёрла изготовляют из углеродистой стали У12А, из быстрорежущей стали РФ1 и её заменителей ЭИ-262, ЭИ-184 и ЭХС. Спиральные свёрла затачивают по конической поверхности задней грани. Сначала затачивают одно перо с проверкой правильности заточки шаблоном, приложенным к сверлу, затем затачивают второе перо. Для нарезания резьб применяют след. инструмент: для гаек - ручные и машинные метчики, для винтов - плашки с клуппами и болторезные станки. Нарезка выполняется также резьбовыми резцами на токарно-винторезных станках. Заводы выпускают шесть наборов нарезного инструмента для дюймовых резьб и набор для метрической резьбы. Винтовальные доски изготовляют как для дюймовой, так и для метрической резьбы. Метчики изготовляют из углеродистой и быстрорежущей стали. Их делают для правой и левой резьбы. Для трубной резьбы изготовляют машинные и ручные метчики. Для вырезки резьбы на трубах применяют спец. клуппы с набором плашек. Нарезку резьб нужно производить с применением эмульсии или варёного масла.

Рис. 15. Свёрла: 1 - цилиндрический хвостовик; 2 - конусный хвостовик; 3 - четырёхгранный конический хвостовик

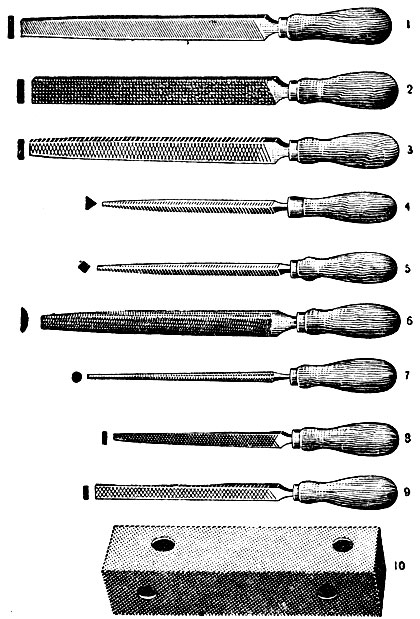

Рис. 16. Различные типы напильников

Напильник представляет собой стальной брусок с нанесёнными на ЕЮМ бороздками. В зависимости от величины зубьев различают напильники с драчевой, личной и бархатной насечной. Применяют напильники след. типов (рис. 16): плоские полудрачевые крупного размера 1, личные крупного размера 2, драчевые крупного размера 3, трёхгранные личные и полудрачевые среднего размера 4, квадратные личные и полудрачевые среднего размера 5, полукруглые крупного размера 6, круглые среднего размера 7, драчевые конусообразные 5, плоские полудрачевые среднего размера 9 и брусовки 10. Все напильники делятся по форме на плоские остроносые, круглые, полукруглые, плоские тупоносые, трёхгранные, квадратные и т. п. Для обработки мягких металлов употребляют рашпили четырёх типов: полукруглые с крупной и мелкой насечкой (плоские с крупной и мелкой насечкой). Для разрезания металла применяют ножовку (ножовочное полотно).

Абразивный инструмент. К абразивным инструментам относятся шлифовальные круги, бруски, шкурки и различные полировально-доводочные пасты. По своему строению (структуре) они представляют пористое тело, состоящее из зёрен абразивного материала, сцементированных к.-л. веществом, называемым связкой. Для изготовления абразивных инструментов применяют естественные и искусственные абразивные материалы. Естественные - корунд и наждак, искусственные - электрокорунд и карбид кремния. Искусственные материалы изготовляют в электропечах. Абразивные инструменты характеризуются зернистостью (размеры зёрен в микронах) и номерами. Шлифовальные зёрна и порошки имеют соответствующие номера, а микропорошки обозначаются буквой М. Шлифовальное зерно № 12, 16, 20, 24, 36, 46, 60, 80; шлифовальные порошки № 100, 120, 140, 170, 200, 230, 270, 285; микропорошки М28, М20, М14, М10, М7, М5. Абразивный инструмент выбирают в зависимости от обрабатываемой детали, изделия. Для правки шлифовальных кругов применяют алмазы, алмазно-металлические карандаши и алмазозаменители (абразивные и металлические).

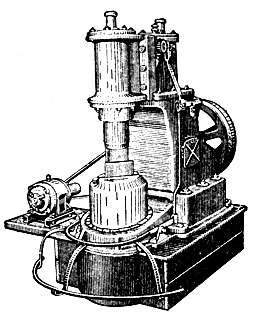

Рис. 17. Пневматический ковочный молот ПМ-50

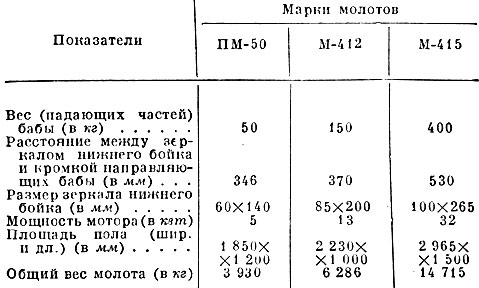

Кузнечно-прессовое оборудование. Помимо нагревательных устройств, как, напр., постоянные и переносные кузнечные горны с одним или двумя огневыми гнёздами, для производства кузнечных работ применяют различные пневматические ковочные молоты (табл. 5). Молоты устанавливают в кузнечных цехах мастерских. Пневматический ковочный молот ПМ-50 (рис. 17) служит для различных кузнечных работ, осуществляемых свободной ковкой, как то: протяжкой, осадкой, рубкой материала, кузнечной сваркой и т. д. Молот также позволяет производить зажим поковки между бойками при постоянном давлении. Этим достигается возможность выполнять такие работы, как гибка и кручение. Кроме работ, осуществляемых свободной ковкой, под молотом может производиться штамповка в подкладных штампах как открытых, так и закрытых. Привод молота осуществляется как посредством ремённой передачи от трансмиссии, так и от индивидуального электромотора, причём для облегчения запуска молота сделано устройство для перевода приводного ремня с холостого на рабочий шкив молота. Рекомендуется установка ремня тяжёлого типа шир. 100 мм и толщиной 6 мм.

Табл. 5. Основные показатели пневматических конечных молотов

Кузнечный инструмент включает: наковальни как однорогие, так и двурогие из стали, весом от 15 до 100 кг, кузнечные формы, весом до 185 кг, в виде квадратной плиты с отверстиями разных размеров и очертаний, для пробивания отверстий в поковке, а также для получения поковок определённого сечения; молотки (ручники) фасонные и гладки (0,5 - 1,5 кг); кувалды для выполнения тяжёлых ручных кузнечных работ (2 - 8 кг); зубила для рубки прутков металла и разрезания полос поковок; бородки для пробивания круглых или квадратных отверстий в металле; гладилки для окончательного выравнивания плоских поверхностей поковок; подбойки (клиновидные, плоские, с закруглёнными краями) для придания металлу форм; обжимки (верхних и нижних) для придания поковке правильной формы и определённого профиля; подсечки для рубки металла; набор клещей с губками различных размеров и форм для удержания поковок на наковальне во время работы, а также для загрузки их в горн и выгрузки из горна; тиски стуловые; мерительный инструмент (кронциркуль кузнечный, шаблоны и пр.); горновой инструмент (кочерга, пика и пр.).

Оборудование для ремонта базисных деталей. Для восстановления установочных поверхностей базисных деталей тракторов в условиях мастерских МТС и совхозов, ММКР и РЗ применяют различные для каждой марки трактора приспособления. Приспособления для восстановления базисных деталей тракторов СХТЗ. Приспособление РГ-3101 конструкции ВИМ, а также улучшенная конструкция приспособления, разработанного инж. Тверитиновым для расточки отверстий под новые гнёзда коренных подшипников; приспособление РК-2406 для расточки отверстий в корпусе коробки передач; шаблон-кондуктор для восстановления резьбовых отверстий рамы трактора, отлитый из алюминиевого сплава в виде рамы (рис. 18), приспособление ТОП-2602 для торцевания площадок под резьбовые пробки с фланцами; кондуктор К-2603 для сверления отверстий в раме под кронштейн передней оси и подпятника вилки; приспособление РР-2411 конструкции ВИМ для восстановления посадки полуосей рукавов и гнёзд подшипников вала промежуточной передачи; приспособление для расточки отверстий в раме под подшипники кожухов полуосей и поперечного вала конструкции инж. Савгира и т. д. Приспособления для проверки соосности механизмов трактора СХТЗ; приспособление для проверки установки коробки передач трактора СХТЗ по высоте над плоскостью рамы; приспособление для проверки установки коробки передач трактора СХТЗ по отношению к поперечному валу. Приспособление для проверки соосности двигателя и коробки передач тракторов У-1 и У-2 аналогично соответствующему приспособлению трактора СХТЗ и отличается только размером. Приспособления для восстановления базисных деталей тракторов АСХТЗ-НАТИ. Приспособление (кондуктор) для ремонта блока цилиндров двигателя; приспособление РО-2415 для ремонта корпуса заднего моста; приспособление для ремонта корпуса коробки передач; приспособление ПП-2605-У для ремонта цапф поперечного бруса рамы; кондуктор для сверления отверстий под болты переднего бруса рамы; шаблон-линейка для проверки правильности крепления поперечных брусьев рамы; приспособление для проверки соосности коробки передач и двигателя трактора и ряд др. Приспособления для восстановления базисных деталей тракторов ЧТЗ С-60, С-65 и С-80. Приспособление для восстановления изношенных отверстий картера двигателя; приспособление для восстановления изношенных отверстий в корпусе коробки передач и заднего моста; приспособление для ремонта отверстий кулаков ведущих колёс трактора; приспособление шаблон-кондуктор для проверки соосности осей ведущих колёс и тележек гусениц; приспособление для проверки соосности рамы и коробки передач. Проверка соосности двигателей ЧТЗ С-60, С-65 и С-80 относительно коробки передач производится однотипными приспособлениями, отличающимися только размерами. Для проверки прямолинейности и правки шатунов применяют универсальный прибор. Прибором можно производить след. работы: проверку шатунов на прямолинейность, проверку соединения шатуна с поршнем, правку шатунов от изгиба, правку шатунов от скрученности, проверку поршней на концентричность, эллипсность и конусность.

Рис. 18. Установка шаблона-кондуктора для сверления посадочных отверстий в раме трактора СХТЗ

Оборудование для заливки подшипников, ремонта радиаторов и медницко-жестяницких работ. Для выполнения медницких работ применяют: паяльники медные, к-рые делают семи размеров в соответствии с их весом 100, 200, 300, 400, 500, 600, 700 г; электропаяльники также разбиваются на 7 размеров. Паяльные лампы применяют для подогрева паяльников и калоризаторов нефтяных двигателей. Заливка баббитовых подшипников в автомобильных и тракторных двигателях является одной из наиболее ответственных ремонтных операций. Для заливки подшипников применяют' выпускаемые заводами Министерства сельского хозяйства СССР приспособления, обеспечивающие высокое качество заливки в соответствии с техническими условиями. Универсальные приспособления для заливки подшипников изготовляют двух типов: один (малый) предназначен для заливки шатунных подшипников и отдельно вкладышей и крышек коренных подшипников тракторных двигателей СХТЗ, У-1, У-2, пускового В-20, комбайнового ГАЗ-НАТИ и автомобильных ГАЗ-АА и ЗИС-5, а другой (большой) для заливки шатунных подшипников и вкладышей коренных подшипников двигателей тракторов АСХТЗ-НАТИ, ЧТЗ С-60, С-65 и С-80 и шатунных подшипников двигателей СХТЗ. Приспособления обоих типов имеют сменные детали применительно к двигателям разных марок. В комплект этих сменных деталей входят сердечники (болванки), крышки, галтельные секторы, чугунные тигли в различные ложки. Оборудование по ремонту радиатора состоит из след. элементов: аппарата для промывки радиатора; стенда для испытания сердцевины (рис. 19); прибора для испытания трубок радиатора ЧТЗ С-60, С-65, С-80, АСХТЗ-НАТИ и СХТЗ; приспособления для испытания термостатов радиаторов; приспособления и инструменты для ремонта трубчатых сердцевин радиаторов; приспособления для удаления сальников трубок радиаторов; приспособления для сборки сердцевины радиаторов и ряд др. приспособлений.

Рис. 19. Стенд для испытания сердцевин радиаторов

Оборудование для ремонта приборов и устройств системы питания двигателей. Для проверки тарировки карбюраторов и основных калиброванных отверстий-жиклёров в них применяют спец. приборы К-2 (КП-1603) (рис. 20). Жиклёры проверяют на истечение жидкости (воды) при темп-ре 15 - 20° за единицу времени при напоре в 1 м. Прибор К-2 для тарировки жиклёров состоит из стеклянного баллона с контрольным жиклёром, трубки напора, мерного цилиндра с градуировкой и соединительной тяги, служащей для одновременного открытия краников ручкой управления. Прибором К-2 можно проверять (проливать) жиклёры производительностью до 1200 см3. К прибору прилагается комплект инструмента, необходимого при ремонте жиклёров. Удобен также для тарировки жиклёров прибор КП-1602. Прибор состоит из бачка, резиновой напорной трубки, зажима, простейшего вакуумметра и песочных часов. Для ремонта и регулировки дизельной топливной аппаратуры Всесоюзным н.-и. ин-том механизации сельского хозяйства разработан унифицированный комплект оборудования, приспособлений и инструмента. В комплект входят 56 основных узлов с наименованием под маркой ТА. Ремонт производят в спец. цехе, который д. б, изолирован от таких участков мастерской, где бывает пыль. Пол цеха д. б. ровным и плотным, покрыт линолеумом или тщательно выкрашен масляной краской. Цех по ремонту топливной аппаратуры укомплектовывают след. оборудованием: ванной для мойки непрецизионных деталей, стеллажами для раскладки узлов насосов, верстаком для демонтажно-монтажных работ, столом для контрольных операций и мойки прецизионных деталей, стендом для контрольных осмотров, испытаний и регулировки топливных насосов.

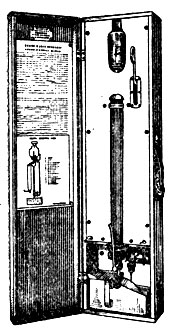

Рис. 20. Общий вид тарировочного прибора К-2

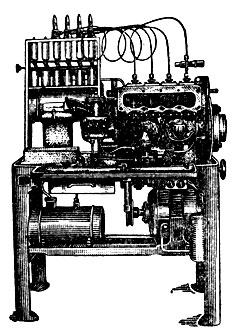

Рис. 21. Универсальный стенд для регулировки топливных насосов, подкачивающих помп и фильтров ТА-55-ВИМ (КО-1608)

Основные операции разборки и сборки топливных насосов производят только спец. приспособлениями и инструментами, что резко увеличивает производительность работы и предохраняет детали от повреждений. Отвёртывание и затяжку гаек распылителей и штуцеров насосных элементов производят спец. ключами, прилагаемыми к комплекту оборудования цеха. После разборки все детали насоса и его узлы должны пройти мойку и контроль. Испытание форсунок на приборе ТА-6-ВИМ (КП-1609) производят под давлением 200-250 атм. Под таким давлением форсунки проверяют на время падения давления, которое д. б. равно для форсунок тракторов ЧТЗС-65 и С-80 при давлении от 200 до 150 атм. не меньше 10 - 12 сек., а для форсунок тракторов КД-35 и форсунок ККАЗ при давлении от 230 до 200 атм. не меньше 6 сек. На приборе ТА-23-ВИМ (КП-1640), вмонтированном в прибор ТА-6-ВИМ, можно также проверять плунжер и обратный клапан. Регулировку и испытание топливных насосов дизельных тракторов С-80, КД-35 и ДТ-54 производят на универсальном стенде ТА-55-ВИМ (КО-1608) (рис. 21). На стенде можно произвести след. работу: 1) общий контроль работы насоса на разных оборотах; 2) контроль и регулировку момента начала впрыска топлива и контроль продолжительности впрыска при различных режимах; 3) контроль и регулировку равномерности подачи топлива насосными элементами и установление максимальной подачи. Стенд обеспечивает возможность отдельного испытания подкачивающих помп на производительность, на развиваемое помпой давление и на отсутствие подтекания топлива через сальники валика помпы, а также возможность отдельного испытания фильтров на пропускную способность и гидравлическое сопротивление.

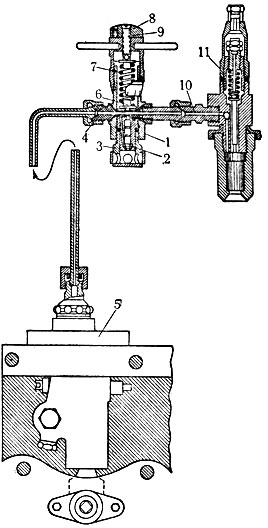

Регулировку форсунки на давление впрыска топлива производят максиметром (КП-1622) (рис. 22). Максиметр состоит из корпуса 2, распылителя 2 с иглой уплотнительного кольца, гайки 3 крепления распылителя с окнами для выхода струи распыла, штуцера 4 к секции насоса 5, нажимного штифта 6 иглы распылителя, тарированной пружины 7, пружины барабана с воротком (регулировочной гайки), контргайки 8, установочного винта 9, трубки 10 к форсунке 11. Регулировочная гайка максиметра навёртывается на мелкую микрометрическую резьбу корпуса прибора и обеспечивает медленное изменение сжатия пружины. Пружина максиметра точно тарируется. Сжатие её на 1 мм по высоте увеличивает упругость пружины, изменяя давление распыла на 50 атм. Для точного отсчёта давления регулировочная гайка максиметра имеет по окружности 10 делений, что позволяет устанавливать давление в топливопроводах с точностью до 5 атм. Максиметром можно определять максимальное давление в пределах до 500 атм. Для проверки и регулировки форсунок максиметр прикрепляют к одному из насосных элементов. Проверяемую форсунку вынимают из камеры и присоединяют к максиметру. Регулировочным механизмом максиметра сжимают пружину так, чтобы по делениям на корпусе и барабане было установлено давление больше того, на к-рое отрегулирована форсунка. От секции насоса производят подкачку топлива, к-рое должно впрыскиваться через распылитель форсунки, но из распылителя максиметра выбрызгиваться не должно. После этого регулировочную гайку максиметра нужно медленно отвёртывать назад, не прекращая подкачки топлива. При первом впрыске топлива из распылителя максиметра отвёртывание регулировочной гайки следует прекратить и проверить показания максиметра на шкале барабана. Если полученные показания будут больше или меньше требуемых, то необходимо произвести регулировку форсунки и вторично проверить давление тем же способом.

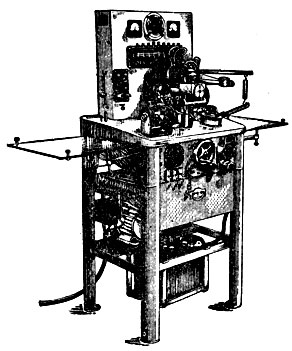

Оборудование для ремонта приборов системы зажигания и освещения тракторов и автомобилей. Для ремонта автотракторных генераторов, стартеров и магнето применяют различные съёмники и приспособления. Универсальный контрольно -испытательный стенд УКИС-М1 (КО-1713) (рис. 23) предназначен для контрольных испытаний и регулировки автотракторного электрооборудования в условиях мастерских МТС и совхозов, РЗ, ММКР.НастендеУКИС-М1 производят испытание и регулировку: 1) магнето с пусковым ускорителем; 2) распределителей батарейного зажигания; 3) трансформаторов магнето и индукционных катушек батарейного зажигания (бобина); 4) автотракторных генераторов; 5) реле обратного тока и регуляторов напряжения; 6) стартеров; 7) конденсаторов; 8) карболитовых деталей, работающих под высоким напряжением. Стенд УКИС-М1 представляет компактную установку, на к-рой смонтированы отдельные механизмы, приборы и приспособления для установки и испытания объектов и деталей автотракторного электрооборудования. Принцип работы стенда заключается в создании нормальных рабочих режимов испытываемым объектам и деталям автотракторного электрооборудования с одновременным контролем измерительными приборами, разрядниками и эталонными образцами. Основные данные стенда: электро-двигатель переменного трёхфазного тока 220/380 в, мощность 1 кет, число оборотов в 1 мин. 1480. Вольтметр постоянного тока 0 - 50 в. Габариты 600x500X1450 мм. Вес ок. 165 кг. Стенд устанавливают в сухом отапливаемом помещении, не имеющем пыли и разъедающих газов. К стенду д. б. свободный доступ со всех сторон и наличие достаточного для работы дневного или искусственного света. Стенд закрепляют через отверстия в ножках стола. Описание отдельных узлов стенда следующее. Электродвигатель включают через трёхполюсные плавкие предохранители. Перемену направления вращения осуществляют реверсивным переключателем, смонтированным на нижней панели. Механический вариатор состоит из двух пар ионических шкивов, расположенных на ведущем и ведомом валах, соединённых клинообразным ремнём. Диапазон регулировки числа оборотов привода магнето и распределителя при установке ремня на первую ступень будет в пределах 160 - 1400 об/мин., а при установке на вторую ступень шкива - в пределах 400 - 3500 об/мин. Указатель оборотов стенда представляет собой механическую систему, состоящую из пружины, ролика (связанного со стрелкой шкалы), троса с кожухом и скобы, соединённой с вилкой вариатора. Привод магнето соединён клиновидным ремнём с ведомым валом вариатора. Установленный на муфте привода вращающийся разрядник даёт возможность производить проверку абриса магнето угла запаздывания (см. Магнето), даваемого пусковым ускорителем, и угла заводки пружины пускового ускорителя. Привод для испытания распределителей зажигания имеет число оборотов валика прерывателя, что соответствует показаниям по шкале указателя оборотов. Включение и выключение валика привода распределителя производится путём поворота кольца муфты привода. Приспособление для испытания генераторов и стартеров смонтировано с правой стороны стенда и даёт возможность перемещать в горизонтальном направлении испытуемые приборы. Для испытания стартеров под нагрузкой предусмотрены два рычага и шкив. Испытуемые трансформаторы, бобины, реле регуляторов и распределителя магнето закрепляют на спец. поворотном приспособлении слева на верхней плите стенда, а испытуемые конденсаторы - в спец. гнезде на панели щита. Испытания и регулировки нa стенде производят по инструкции, а также по имеющимся на месте техническим условиям и справочным данным. регулировку: 1) магнето с пусковым ускорителем; 2) распределителей батарейного зажигания; 3) трансформаторов магнето и индукционных катушек батарейного зажигания (бобина); 4) автотракторных генераторов; 5) реле обратного тока и регуляторов напряжения; 6) стартеров; 7) конденсаторов; 8) карболитовых деталей, работающих под высоким напряжением. Стенд УКИС-М1 представляет компактную установку, на к-рой смонтированы отдельные механизмы, приборы и приспособления для установки и испытания объектов и деталей автотракторного электрооборудования. Принцип работы стенда заключается в создании нормальных рабочих режимов испытываемым объектам и деталям автотракторного электрооборудования с одновременным контролем измерительными приборами, разрядниками и эталонными образцами. Основные данные стенда: электро-двигатель переменного трёхфазного тока 220/380 в, мощность 1 кет, число оборотов в 1 мин. 1480. Вольтметр постоянного тока 0 - 50 в. Габариты 600×500×1450 мм. Вес ок. 165 кг. Стенд устанавливают в сухом отапливаемом помещении, не имеющем пыли и разъедающих газов. К стенду д. б. свободный доступ со всех сторон и наличие достаточного для работы дневного или искусственного света. Стенд закрепляют через отверстия в ножках стола. Описание отдельных узлов стенда следующее. Электродвигатель включают через трёхполюсные плавкие предохранители. Перемену направления вращения осуществляют реверсивным переключателем, смонтированным на нижней панели. Механический вариатор состоит из двух пар ионических шкивов, расположенных на ведущем и ведомом валах, соединённых клинообразным ремнём. Диапазон регулировки числа оборотов привода магнето и распределителя при установке ремня на первую ступень будет в пределах 160 - 1400 об/мин., а при установке на вторую ступень шкива - в пределах 400 - 3500 об/мин. Указатель оборотов стенда представляет собой механическую систему, состоящую из пружины, ролика (связанного со стрелкой шкалы), троса с кожухом и скобы, соединённой с вилкой вариатора. Привод магнето соединён клиновидным ремнём с ведомым валом вариатора. Установленный на муфте привода вращающийся разрядник даёт возможность производить проверку абриса магнето угла запаздывания (см. Магнето), даваемого пусковым ускорителем, и угла заводки пружины пускового ускорителя. Привод для испытания распределителей зажигания имеет число оборотов валика прерывателя, что соответствует показаниям по шкале указателя оборотов. Включение и выключение валика привода распределителя производится путём поворота кольца муфты привода. Приспособление для испытания генераторов и стартеров смонтировано с правой стороны стенда и даёт возможность перемещать в горизонтальном направлении испытуемые приборы. Для испытания стартеров под нагрузкой предусмотрены два рычага и шкив. Испытуемые трансформаторы, бобины, реле регуляторов и распределителя магнето закрепляют на спец. поворотном приспособлении слева на верхней плите стенда, а испытуемые конденсаторы - в спец. гнезде на панели щита. Испытания и регулировки нa стенде производят по инструкции, а также по имеющимся на месте техническим условиям и справочным данным.

Рис. 22. Схема применения максиметра

Рис. 23. Универсальный контрольно-испытательный стенд УКИС-М1

Прибор НА-1-6/12 (СП-1714) для намагничивания дуг магнето применяют для восстановления магнитных свойств постоянных магнитов, плотность магнитного поля к-рых с течением времени, в результате естественного размагничивания или случайных ударов, уменьшается. Работа по намагничиванию дуг производится след. образом. Дугу или ротор после очистки их торцов устанавливают одноименными полюсами на сердечники прибора. Намагничивание производится постоянным током от аккумуляторной батареи с напряжением 6 пли 12 в и силой тока 60 - 120 а кратковременными включениями (два-три) с выдержкой каждого не более 1 - 2 сек. При включении аппарата вся сеть обязательно д. б. включена одноимёнными полюсами, в противном случае может получиться перемагничивание. Дл. прибора 450 мм, шир. 200 мм, выс. 500 мм, вес 10 кг. Магнитометр МД-4 (КП-1715) служит для проверки степени намагниченности магнитов тракторных магнето без их разборки. Действие магнитометра основано на принципе магнитной индукции.

Индукционный аппарат НА применяют для проверки якорей и полюсных катушек генераторов и стартеров. Аппаратом можно обнаружить след. неисправности якорей: короткое замыкание в витках обмотки или на коллекторных пластинах обрывы в проводах обмотки; неправильное присоединение концов секций обмоток к коллектору; замыкание обмотки или коллектора на корпус (массу). Дл. аппарата 410 мм, шир. 155 мм, выс. 160 мм, вес 9,47 кг. Аппарат включают в сеть переменного тока напряжением 110 - 120 в.

Комплект измерительных приборов КИПР-1 (КП-1719) предназначен для проверки числа оборотов двигателей, имеющих электрическую систему зажигания, контрольных измерений и проверки отдельных режимов автотракторного электрооборудования, а также определения величины напряжения постоянного тока и омического сопротивления. Комплект КИПР-1 может быть применён как в условиях ремонта, так и эксплуатации автотракторного парка МТС, совхозов и автогаражей. Комплект КИПР-1 состоит из прибора КИП-2 (вмонтированного в основной футляр), трёхэлектродного разрядника РТ-1 и моментоскопа МЗ-2-ВИМ. Габариты КИПР-1 (в мм): дл. 360, выс. 155, шир. 240; вес (с футляром) ок. 5,5 кг. Прибор КИП-2 - комбинированный измерительный прибор, к-рым производят: 1) измерение омического сопротивления от 0,1 до 5000 см; 2) измерение напряжения постоянного тока от 0,1 до 30 в; 3) измерение числа оборотов 4- и 6-цилиндровых автотракторных двигателей от 25 до 3 000 об/мин. В качестве измерительного прибора применён микроамперметр типа ИТ. Шкала прибора имеет градуировку в омах (нижняя), вольтах (средняя) и об/мин. (верхняя). Для измерения сопротивления и числа ооротов прибор имеет внутренний источник постоянного тока в виде четырёх элементов типа 1-КС-ЛЗ. Конструкция прибора предусматривает возможность подключения прибора и от постоянного источника постоянного тока 6 в, напр. аккумулятор. Трёхэлектродным разрядником РТ-1 производят проверку качества искрообразования приборов зажигания в процессе их ремонта, а также предварительную проверку зажигания при запуске двигателя. Моментоскоп МЗ-2-ВИМ прибор для проверки момента зажигания в двигателях тракторов состоит из пластмассового корпуса с линзой, неоновой лампы и проводов (ПВЛ) с зажимами в резиновых наконечниках. К каждому моментоскопу (в комплект) прилагается металлический шаблон, применяемый при проверке момента зажигания в двигателях тракторов СХТЗ, АСХТЗ-НАТИ, У-1, У-2. Нагрузочная вилка для проверки аккумуляторов служит для определения состояния заряжённости аккумуляторных батарей. Вольтоскоп применяют для проверки работы запальной свечи мотора. Он состоит из эбонитового корпуса в виде карандаша, в к-рый вставляется лампочка, наполненная неоном или др. светящимся газом.

Оборудование для производства деревообделочных работ. Ремонт сложных с.-х. машин: комбайнов, молотилок, сеялок и др. - требует изготовления деталей из дерева. Мастерские МТС и совхоза в деревообделочном цехе имеют след. оборудование: универсальный деревообрабатывающий станок, циркульную пилу, приводное и ножное точило, а также ручной инструмент - пилы, ножовки, топоры, рубанки и др. Универсальный деревообрабатывающий станок УДС-2 (рис. 24) по конструкции заменяет пять станков: сверлильно-долбёжный, рейсмусовый, фуговочный, фрезерный и циркульную пилу. В зависимости от применяемого инструмента на этом станке можно производить заготовки дверных полотен, оконных переплётов, половых досок и др. На этом станке можно выполнять след. пять операций по обработке дерева: 1) фуговку деталей в угол; 2) рейсмусовку досок в размер; 3) фрезеровку шпунта и гребня, калевку фасонного профиля и зарезку шипов; 4) продольную и поперечную распиловку досок (торцовку и резку под углом); 5) сверловку отверстий и разделку гнёзд под шипы. Станок УДС-2 состоит из след. основных узлов: основной станины, ножевой головки, механизма подачи, фрезерного вертикального шпинделя, рейсмусового стола, бокового стола, откидного стола, фуговочных столов, круглой пилы и электродвигателя. Основные данные станка УДС-2: габаритные размеры 2080×1990×1250 мм; мощность электродвигателя 4,2 квт, число оборотов в мин. 2800; вес 1360 кг.

Рис. 24. Универсальный деревообрабатывающий станок УДС-2

Круглопильный станок (циркульная пила) КПС предназначен для продольной и поперечной распиловки древесины. Основные данные станка следующие. Габаритные размеры (в мм): дл. 1168, шир. 874, выс. 1130; вес 400 кг. Диам. циркульной пилы 500 мм; подача лесоматериала ручная; мощность мотора 3,7 квт. В столярном и плотничном производстве для заточки инструмента (стамесок, железок, топоров и др.) применяют песочные (кварцевые) точила. Точила бывают приводные от трансмиссий и ножные. Для ручной обработки деревянных изделий применяют спец. верстаки. Столярный и плотничный инструмент включает фуганки, рубанки, топоры (сучкорубные и плотничные одесского фасона), поперечные ручные пилы, лучковые пилы, столярные ножовки, коловороты (простые и с трещёткой), столярные клещи, струбцины (деревянные и металлические), железки для рубанков и фуганков (двойные и одинарные), железки для шерхебелей, столярные стамески, столярные долота без трубки, спиральные буравы, циркульные пилы (с волчьим зубом, с косым зубом и с прямым зубом).

Оборудование для ремонта пневматических шин тракторов" автомобилей и самоходных комбайнов. В каждой мастерской МТС и совхоза предусмотрена организация вулканизационного цеха для ремонта покрышек и камер автомобильного парка МТС, совхоза и обслуживаемых колхозов. Оборудование вулканизационного цеха состоит из вулканизационного аппарата, приборов и инструмента для шероховки, зачистки и выворачивания покрышек и др. (см. Автошина).

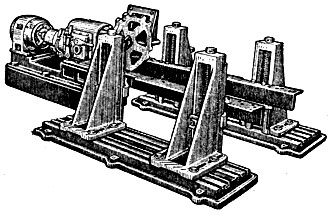

Оборудование для испытания двигателей и других механизмов машин. Стенд ОС (СО-1304) для холодной обкатки автотракторных двигателей (рис. 25) служит для приработки отдельных деталей и узлов двигателя, как то: шатунно-поршневой группы, клапанного механизма, масляного насоса, регулятора распределительного механизма и др. деталей. Для установки двигателя на обкаткустенд снабжён универсальной подмоторной рамой, на к-рую устанавливают тракторные и автомобильные двигатели. Минимальное число оборотов стенда 73 об/мин., необходимые для первоначальной приработки двигателя, и максимальное 660 об/мин. Стенд для холодной обкатки состоит из основных частей электродвигателя, редуктора, четырёх стоек для крепления обкатываемых двигателей и набора приспособлений для соединения редуктора с обкатываемым двигателем. Приработка двигателей производится от электродвигателя мощностью 18,7 квт. Основные данные стенда: мощность мотора 18,7 квт, площадь фундамента под стендом 8,7 м2, выс. стенда 1,5 м; вес стенда 1335 кг. Установки для тормозных испытаний двигателя применяют для испытаний тракторных, комбайновых и автомобильных двигателей на мощность и расход горючего после их ремонта. Распространены гидравлические тормозы трёх конструкций: 1) пальцевый гидравлический тормоз ГТ-1 с отдельной редукторной коробкой, к-рая применяется при испытании двигателей с числом оборотов ниже 1000 в 1 мин., 2) дисковый гидравлический тормоз МИИМСХ-3 также с отдельной редукторной коробкой; 3) дисковый гидравлический тормоз Т-4 (КО-2202) с редукторной коробкой, представляющей одно целое с тормозной установкой. В качестве тормозной среды во всех этих установках применяется вода. Наиболее совершенен и удобен для испытаний гидравлический тормоз Т-4.

Рис. 25. Общий вид стенда ОС (СО-1304) для холодной обкатки автотракторных и комбайновых двигателей

Гидравлический тормоз Т-4 состоит из след. основных частей: собственно тормоза, состоящего из привода для запуска двигателей, автоматической реверсивной муфты, тормозного барабана и весового механизма; редуктора для испытания малооборотных двигателей; соединительного устройства с двигателями; стоек для установки двигателя; системы питания тормоза и испытываемого двигателя водой, системы питания испытываемого двигателя горючим. Основные показатели установки: максимальное количество оборотов ротора в минуту 3000; пределы показаний мощности в л. с. от 0 до 150, передаточное число редуктора 2,6; диам. приводного шкива 460 мм; количество оборотов пускового механизма в 1 мин. 300. Привод от электродвигателя пли от постороннего двигателя внутреннего сгорания. Мощность электродвигателя 15 - 19 квт. Габариты тормоза с плитой (в мм): шир. 1 400, дл. 3600, выс. 2230; вес установки 1000 кг. На гидравлических тормозных стендах Т-4 испытывают под нагрузкой все тракторные двигатели, пусковые двигатели В-20, П-40, а также автомобильные и комбайновые двигатели. Двигатели с числом оборотов выше 1000 испытывают через верхний вал редуктора; двигатели с числом оборотов ниже 1000 испытывают через нижний вал редуктора. Эффективную мощность испытываемого под нагрузкой двигатели определяют по показаниям весового механизма. Уход за тормозной установкой заключается в смазке тормоза и насоса градирни, проверке и регулировке весового механизма, регулировке фрикционной муфты сцепления и периодических осмотрах тормоза. После работы тормозная установка д. б. всегда насухо обтёрта.

Рис. 26. Универсальный стенд (КП-0406) для гидравлического испытания блоков, коллекторов и головок блоков

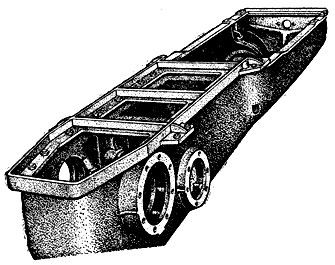

Универсальный стенд (КП 0406) для гидравлического испытания блоков, головок цилиндров, всасывающих и выхлопных коллекторов автотракторных двигателей гидравлическим способом (рис. 26). Стенд состоит из стола, насоса, манометра, прижимных кронштейнов, рукоятки поворота стола. Блоки двигателей СХТЗ, У-1, У-2, АСХТЗ-НАТИ, КДП-35, ЗИС-5, ЗИС-150 испытывают при нижнем положении стола стенда. При этом под блок ЗИС-5 и ЗИС-150 необходимо подложить спец. брусочки, прикладываемые к стенду. Все головки блоков, коллектора и блоки автомобильных двигателей ГАЗ-АА, ГАЗ-М, ГАЗ-51 испытывают при верхнем положении стола стенда.

Компресс и метр КП-2201А-ВИМ - прибор, к-рым в полевых условиях определяют давление сжатия в цилиндрах, и этим самым устанавливают техническое состояние двигателей, не разбирая их. Компрессиметр состоит из след. деталей: корпуса рукоятки, штуцера, резинового наконечника, шарикового клапана, пружины клапана, манометра и спуск ного колпачка. Снижение давления сжатия в цилиндрах двигателя указывает на увеличение зазоров между цилиндрами и поршнями, износ поршневых колец, пропуск газа клапанами и неплотность соединения блока с головками цилиндров. При давлении сжатия менее 3 кг/см2 двигатель ремонтируют. Кроме того, нельзя допускать разницы показаний давления сжатия в отдельных цилиндрах двигателя более 0,7 - 1,0кг/см2. При длительном пользовании компрессиметром необходимо периодически прочищать шариковый клапан от засорения.

Оборудование для проведения малярных работ. Окраску машин, а также узлов после ремонта производят кистью или пульверизатором. Для работы с пульверизатором и редукторными клапанами, для накачивания баллонов автомобилей и самоходных комбайнов, для обдувания деталей при ремонте, а также для обслуживания вулканизанионных цехов, гидравлических подъёмников и пневматических инструментов при сверлении, клёпке, чеканке и т. п. применяют компрессорные установки. Компрессоры бывают стационарные типа ВК-5 и передвижные гаражные. Основные показатели передвижного гаражного компрессора след.: число оборотов в мин. 500; диам. шкива маховика 700мм; рабочее давление резервуара 7 атм.; габаритные размеры (в мм) - выс. 1250, шир. 800, дл. 800; потребная мощность электродвигателя 3 квт; вес 500 кг.

Литература: Казарцев В., Ремонт машин (тракторов, автомобилей и сельскохозяйственных машин), 2 изд., М.-Л., 1949; Кутовой И., Федосеев А., Справочник по оборудованию ремонтных мастерских и заводов сельского хозяйства, 2 изд., М., 1952; Погорелый И., [и др.], Ремонт тракторов, 4 изд., М., 1950; Селиванов А., Дизельная топливная аппаратура. Устройство, техническое обслуживание, ремонт, М., 1951; Справочник по оборудованию для ремонта тракторов и сельскохозяйственных машин [Под ред. П. С. Кучумова. Сост. С. А. Петров], М., 1954; Чистяков В., Руководство по контролю качества ремонта тракторов, М., 1947.

Источники:

- Сельскохозяйственная энциклопедия. Т. 4 (П - С)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, М. 1955, с. 670

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'