ПОДШИПНИКИ

ПОДШИПНИКИ служат для опоры вращающихся валов, осей и др. деталей машин с целью уменьшения сопротивления со стороны сил трения.

Различают П. скольжения и П. качения. Подшипники скольжения служат опорами для шипов и шеек валов (и осей), воспринимают, гл. обр., радиальные (поперечные) усилия. При наличии бортиков на валу или установочных колец возможна и передача небольших осевых (продольных) усилий. Если преобладают осевые усилия, применяют подпятники, сообразно чему валы снабжаются плоской или гребенчатой пятой. Для уменьшения износа опорных поверхностей вала в П. скольжения обычно применяют вкладыши с разнообразными смазочными устройствами. Применение вкладышей позволяет путем смены их быстро восстанавливать работоспособность подшипника. По форме шипа наибольшее распространение имеют П. цилиндрические, П. для конических шипов применяются иногда в металлообрабатывающих станках для точной регулировки смазочного зазора. В случае пространственного движения одного из звеньев механизма, что наблюдается, напр., в уборочных с.-х. машинах (движение шатуна), применяются П. для сферических шипов. Наиболее просто П. скольжения выполняются сверлением отверстия по диам. вала в чугунной станине или корпусе; отверстие имеет канал для подвода смазки. В подобное же отверстие может запрессовываться чугунная или бронзовая втулка, сменяемая по мере износа. Толщина стенок втулки S=0,05d+5 мм, длина l=1,5 d, где d - диам. шипа.

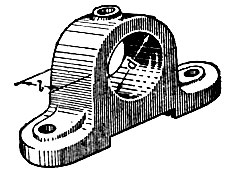

Рис. 1. Узкий неразъёмный подшипник: l - длина; d - диаметр

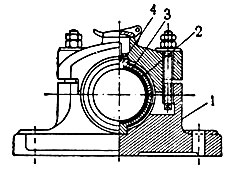

Рис. 2. Разъёмный подшипник с фитильной смазкой

Неразъёмные П. (рис. 1) укрепляют болтами на рамах или применяют в форме фланцевых П. - на стенках кожухов, сквозь к-рые пропущены валы; гнездовые П. закладывают в спец. углубления. Неразъёмные П. получили распространение в с.-х. машиностроении (ГОСТ 1986 - 48). Эти П. изготовляются также со втулками из серого чугуна. Допускаемая нагрузка вычисляется по формуле P=pld, где допускаемое давление р=7÷10 кг/см2.

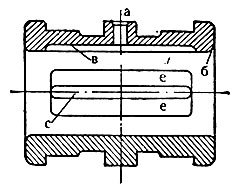

Разъёмные П. (рис. 2), состоящие из крышки, корпуса и вкладышей, предпочтительней в том отношении, что позволяют вал вкладывать в них, а вкладыши допускают регулировку. П. имеет корпус 1, неподвижные чугунные вкладыши 2 с баббитовой заливкой 3. Вкладыши имеют выступы и буртики для правильной установки относительно корпуса П. Из фитильной маслёнки смазка через отверстие а (рис. 3) в ненагруженной (верхней) стороне вкладыша должна поступать в продольную распределительную канавку в. Подобные же канавки с делают по стыку вкладышей; к ним примыкают небольшие скосы е, к-рые следует углубить, обратив в смазочные карманы, при переменном направлении вращения вала. На рабочей части вкладыша (нижней) ни канавок, ни тем более отверстий для стока смазки устраивать не рекомендуется, во избежание снижения поддерживающей силы смазочного слоя. Смазочное масло вытекает из вкладышей, направляется к торцам его и улавливается чашками, прилитыми к бокам корпуса П. Чтобы масло не распространялось вдоль вала, выходную кромку вкладышей б следует хорошо скруглить. П. для валов, изменяющих при вращении направление своих деформаций, должны снабжаться самоустанавливающимися вкладышами. Так как вкладыши П. подвергаются износу, то необходимо предусмотреть возможность подтягивания их, что достигается сменой латунных пластинок, спаянных между собой по наружным кромкам; у внутренней кромки пластинок д. б. образован уступ, не доходящий, однако, до торцов вкладыша.

Рис. 3. Вкладыш разъёмного подшипника

Смазка П. производится мазями или смазочными маслами. К мазям относятся; солидол, консталин, тавот, сало, мягкий брикет (гриз), графитная мазь и ряд других спец. мазей (автомобильная, авиационная, текстильная, ротационная и пр.). Достоинство мазей след.: уменьшается опасность нагрева и заедания П. при повышенных нагрузках, улучшается работа при больших смазочных зазорах в П. без утечки, увеличивается срок службы, защищается поверхность скольжения от действия пыли и грязи, сохраняется подшипник в чистоте. Небольшая подвижность мазей способствует смягчению ударов при возвратно-поступательном движении звеньев механизма и благоприятствует работе П. при возвратно-вращательном движении и при частых остановках машины. Недостатки солидола - плохая устойчивость при темп-ре больше 70°, недостатки консталина - вредная повышенная влагоёмкость. При избыточной кислотности мази оказывают коррозирующее действие на поверхность скольжения. В П. скольжения мазью наполняют особые камеры в крышках П. или маслёнки с подвинчивающейся крышечкой или более совершенные - с поршнем и нажимной пружиной; часто применяют подачу масла шприц-насосом, реже - централизованной смазочной системой.

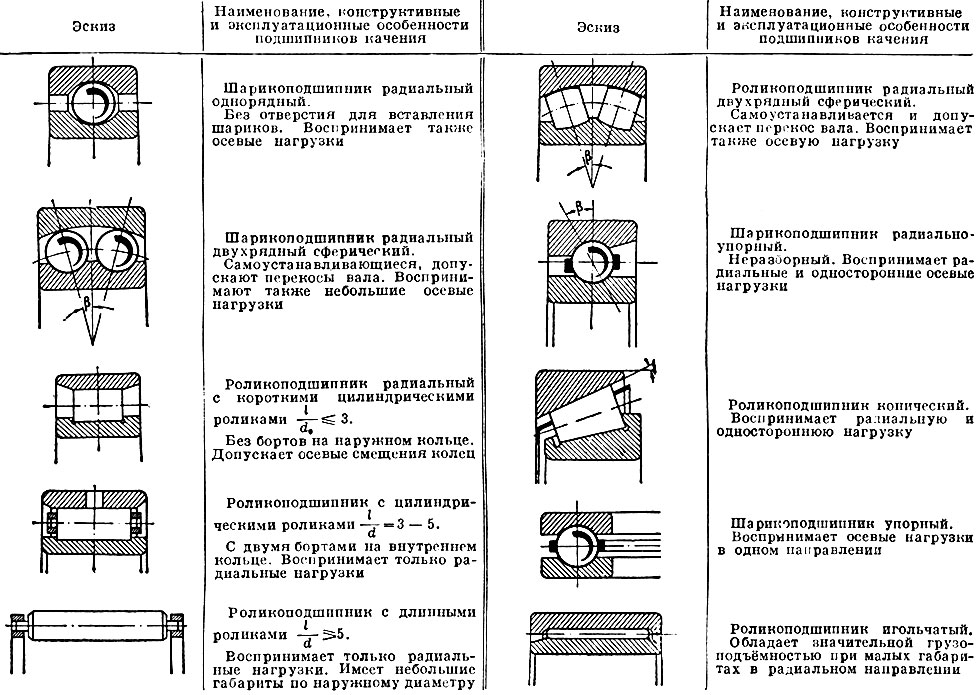

Табл. 1. Наиболее распространённые подшипники, качения

Жидкое масло подают к поверхностям скольжения: 1) вручную при помощи маслёнок, спринцовок или маслонасосов; 2) автоматически действующими маслёнками: фитильными, игольчатыми, капельными; 3) подушками, лежащими в смазочной ванне, прижимаемыми к шипу пружинами, или набивками из хлопчатобумажных концов; 4) кольцами (или цепочками), подвешенными на валу. П. с кольцевой смазкой расходуют весьма мало масла, заливка к-рого в корпусе П. может возобновляться через 4 - 6 мес; 5) насосами, к-рые под давлением подводят масло в П. по маслопроводам; 6) при помощи высоко расположенных резервуаров, из к-рых масло подводится к контрольно-распределительному прибору, а затем по трубочкам - к местам смазки; 7) разбрызгиванием, к-рое производится в закрытых коробках (картерах) движущимися деталями (колёсами, цепями, червяками, шатунами) или специально установленными на валу дисками; 8) роликами, гребёнками и прочими вспомогательными деталями. Вследствие малой вязкости жидкие масла лишены тех преимуществ, к-рыми обладают мази. При высоких числах оборотов, измеряемых десятками тысяч, напр. в ультрацентрифугах, может применяться и воздушная смазка, преимущество к-рой след.: отсутствие затрат на смазочную жидкость, автоматичность циркуляции смазки, малый нагрев поверхностей скольжения и небольшие потери на трение.

Материалом для вкладышей и для заливок их служат антифрикционные сплавы (см.). В автотракторных двигателях вкладыши шатунных П. часто изготовляют из стальной ленты толщиной 1 - 2 мм с наплавленным слоем баббита, бронзы или свинцовистой бронзы толщиной 0,25 - 0,75 мм. В последнем случае максимальные давления (при пуске двигателя) допускаются до 120 кг/см2. Недостатки обычных П. скольжения - необходимость постоянного обслуживания их, затраты на смазку, повышенный коэф-т трения и износ, связанный с выжиманием смазочного вещества в начале вращения и при остановке вала. Этих недостатков лишены П. качения.

Подшипники качения изготовляют обычно из тел качения - шариков, роликов, игл и колец - наружного и внутреннего, по к-рому они перекатываются. Внутреннее кольцо при вращающемся вале насаживается на него с тугой или напряжённой посадкой, наружное - в корпусе П. с посадкой скольжения. При вращающемся корпусе характер посадок меняется на обратный. Шарики и ролики устанавливаются между кольцами на равных расстояниях друг от друга при помощи сепараторов (шариковых, роликовых клеток). П. качения, воспринимающие поперечные нагрузки, называются радиальными, воспринимающие осевые - упорными, предназначенные для той и др. нагрузки - радиально-упорными. Примеры наиболее распространённых П. качения даны в табл. 1. При непрерывном вращении вала П. качения выходят из строя вследствие усталостных явлений - выкрашивания металла на рабочих поверхностях, преимущественно на внутреннем кольце, в виде мелких точек (язвин) или отслаивания (шелушения). В с.-х. машиностроении находят большое применение роликоподшипники с длинными цилиндрическими (l/d≥5) и витыми роликами. Они комплектуются со штампованными кольцами из стальной полосы, но могут работать с одним внешним упругим разрезным кольцом или совсем без колец, катясь по поверхностям корпуса и шипа. Витые ролики не боятся перекосов, смягчают действие приложенных нагрузок и не требуют точности в обработке посадочных мест. П. с длинными роликами имеют несколько повышенный коэф-т трения и применяются преимущественно при небольших числах оборотов в узлах, не требующих внимательного ухода.

Выбор посадок. Посадка внутреннего кольца на вал осуществляется по системе отверстия, наружного в корпус - по системе вала. Кольцо, вращающееся вместе с валом или корпусом, должно иметь неподвижную посадку (с натягом). Выбор посадок кольца на вал для радиальных шариковых и роликовых П. и наружного кольца в корпус П. делают по специальным таблицам ГОСТ 3325 - 46.

Продолжительность работы П. составляет для лёгкого режима более 10000 час, нормального - от 5000 до 10000 час, тяжёлого - от 2500 до 5000 час. При выборе посадки следует принимать во внимание число оборотов вала, температурные условия работы узла, частоту сборки и разборки, крепление колец на валу и совершенство всего подшипникового узла.

Выбор подшипников. Выбранный тип П. качения должен обеспечить надёжную работу механизма при заданной продолжительности работы П., при одновременном соблюдении дешевизны и бесперебойном снабжении подшипниками. При спокойной нагрузке и повышенных числах оборотов рекомендуется брать шарикоподшипники, обладающие большей точностью вращения, меньшей шумностью и малым коэф-том трения. Роликовые П. при тех же габаритах обладают большей долговечностью и грузоподъёмностью и менее чувствительны к ударной нагрузке. Цилиндрические ролики легко защемляются при деформациях вала и не допускают значительных осевых нагрузок (от 0,0026 С при постоянной нагрузке до 0,0046 С при редко действующей). Для устранения защемления тел качения следует брать самоустанавливающиеся шариковые и роликовые П. В том случае, где осевая нагрузка составляет 25 - 50% осевой силы, целесообразно применение радиально-упорных шариковых П.; при больших значениях осевых нагрузок или при ударном действии последних (напр., в задних мостах автомобилей и тракторов) следует применять радиально упорные конические подшипники. Сравнительно высокой грузоподъёмностью обладают при малых габаритах игольчатые подшипники. П. с длинными роликами, а также с витыми роликами могут работать без наружных или внутренних колец (а также без обоих колец) и нетребовательны к точности обработки поверхностей качения; осевых нагрузок не допускают. При чисто осевой нагрузке применяются упорные шарикоподшипники. При радиальной нагрузке, доходящей до 20% осевой, применяют радиально-упорные роликоподшипники. При установке П. на гладких валах выбирают шарико- или роликоподшипники (сферические) на закрепительных или стяжных (буксовых) втулках. Если число оборотов вала незначительно, подбор П. основывается на его статической грузоподъёмности.

Монтаж и демонтаж. Посадку при небольших натягах производят с помощью медной выколотки и молотка, к-рыми наносят удары по торцу кольца последовательно в диаметрально противоположных точках. При монтаже подшипников малых и средних размеров (на вал или в корпус) применяют монтажную трубку из мягкого металла, имеющую на одном конце твёрдую пробку, а несколько отступя от нижнего конца - фланец для защиты П. от засорения. Для посадки П. больших размеров служит ручной реечный или гидравлический пресс (см. Ремонтное оборудование) и спец. оправка. Насаживаемое кольцо должно доводиться при этом всегда до упора в заплечик. При значительных натягах производят предварительный подогрев П. в масле до темп-ры 80 - 90°. Бак для подогрева должен иметь на высоте 50 мм от дна сетку для укладки П. Для подогрева масла применяют горелку. Более совершенны двухполостные баки, в к-рых наружная полость заполнена водой, доводимой при нагреве до кипения. При посадке кольца с высоким натягом в корпус, последний также рекомендуется подвергать нагреву. Демонтаж свала П., пригодных к работе, производят посредством опорной трубки, надеваемой на вал, и пресса, действующего на торец вала, или спец. винтовыми съёмниками. Если смежная деталь (маховик, зубчатое колесо) препятствует захвату внутреннего кольца, то съёмник воздействует на смежную деталь, снимая её вместе с кольцом. Демонтаж П. из корпуса производят посредством винтов, проходящих через стенку корпуса и опирающихся в торец наружного кольца. При съёме с вала колец с повышенным натягом применяют также подогрев кольца, поливаемого маслом, нагретым до 100°. Прилежащие участки вала закрывают при этом картоном или асбестом.

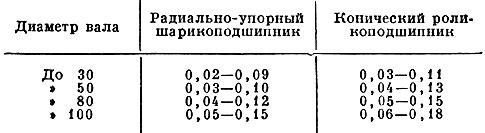

Регулировка радиально-упорных подшипников. Чтобы избежать защемления тел качения и перегрузки колец в радиально-упорных шарико- и роликоподшипниках, что может вызываться удлинениями вала или корпуса от действия темп-ры, указанные типы П. требуют регулировки осевого зазора одного кольца относительно другого. Регулировку осевого зазора производят упорными шайбами или гайками на валу, поджимающими внутреннее кольцо, а также посредством крышечек, прокладок и ввёртываемых в корпус колец, воздействующих на наружное кольцо. Примерные значения осевого зазора в мм даны в табл. 2 на стр. 87.

Табл. 2. Посадка наружного кольца в корпус

Меньшие значения зазора устанавливают при малых изменениях темп-ры и тогда, когда требуется большая жёсткость вала в опоре, большая точность вращения и при большей точности обработки подшипниковых колец, вала и корпуса. Зазоры в П. становятся, однако, недопустимыми, если необходимо устранить радиальные и осевые вибрации вала в опоре (напр., в коробке скоростей и передачах заднего моста автомобиля), возрастающие ещё дополнительно от упругих деформаций П. и износов в них. В таком случае применяют предварительный натяг П. Регулировку натяга производят посредством распорных трубок, пружин, регулирующих гаек, прокладок и пр.

Ремонт подшипников. В эксплуатации П. качения не следует доводить до поверхностного разрушения колец. Выбраковка должна производиться на основании предельно возросшего радиального зазора. Такие П. ремонтируют на спец. ремонтно-восстановительных подшипниковых заводах, где шлифуют отверстие внутреннего кольца, выводят овальность и конусность, производят хромирование или железнение внутренней поверхности внутреннего кольца и наружной поверхности наружного кольца, шлифуют дорожки для шариков и роликов, делают полировку поверхностей качения, вставку новых шариков или роликов, клёпку сепаратора. После перешлифовки канавок и поверхностей качения в П. вставляют шарики (или ролики) диам. большего размера. Восстановленные П. имеют повышенную грузоподъёмность и срок службы по сравнению с новыми. Подобные операции восстановления можно производить над каждым П. по нескольку раз, при условии своевременной выбраковки. Никакой другой ремонт П. качения местными средствами (напр., на машинно-тракторной станции), за исключением указанного выше (осевого натяга), применять не следует, так как этим только ускоряется выход П. из строя.

Литература: Бейзельман Р. и Цыпкин Б., Подшипники качения. Справочник, М., 1949; Добровольский В., Детали машин. Теория, конструкция и расчеты, 3 изд., М.-Свердловск, 1945; Лившиц Л., Ремонт автотракторных баббитовых подшипников, 2 изд., М., 1952; Машиностроение. Энциклопедический справочник, т. II, М., Гос. научно-техн. изд-во машиностроит. литературы, 1948; Трение и износ в машинах. Труды Второй Всесоюзной конференции по трению и износу в машинах. Доклады [т.], I - III, M.-Л., Академия наук СССР, 1947 - 49; Шариковые и роликовые подшипники [Сборник стандартов]. Издание офиц., [М.], Стандартгиз, 1950.

Источники:

- Сельскохозяйственная энциклопедия. Т. 4 (П - С)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, М. 1955, с. 670

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'