НЕФТЯНОЙ ДВИГАТЕЛЬ

НЕФТЯНОЙ ДВИГАТЕЛЬ калоризаторный, двигатель внутреннего сгорания (см.) низкого сжатия, в к-ром воспламенение рабочей смеси происходит от соприкосновения частиц топлива с раскалёнными стенками запальника (калоризатора). Большинство калоризаторных Н. д. изготовляют 2-такт-ными с кривошипно-камерной продувкой. Применяют Н. д. на электростанциях, речном транспорте, в с. х-ве для привода станочного оборудования ремонтных мастерских, насосных установок, молотилок, мельниц и др. машин. Рабочий процесс 2-тактного Н. д. описан в статье Двигатель внутреннего сгорания (см.).

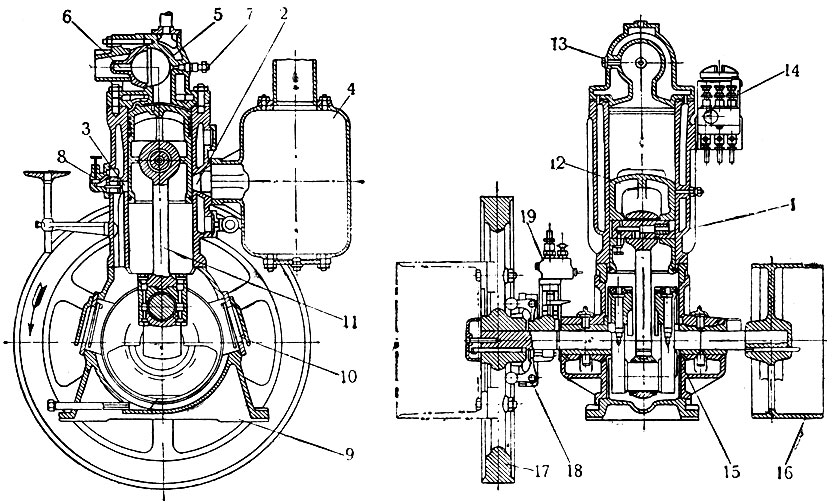

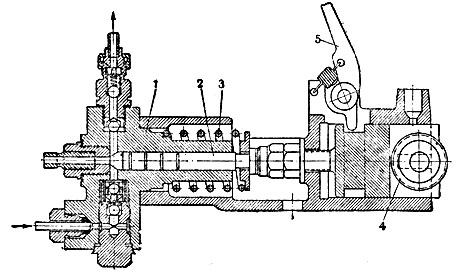

Общее устройство нефтяных калоризаторных двигателей. Двигатель НД-22 (рис. 1), 1-цилиндровый, вертикальный, с кривошипно-камерной продувкой. Цилиндр двигателя 1 отлит из чугуна заодно с рубашкой и вставной гильзы не имеет. В средней части цилиндра расположены окна - выпускные 2 и продувочные 3; головка цилиндра 5, закрывая сверху цилиндр, образует камеру сгорания и состоит из двух основных отливок: собственно головки с полостью для охлаждающей воды и калоризатора 6 с цилиндрическим стаканчиком - запальником. В головку с противоположной стороны от запальника ввёрнута форсунка 7. Станина 9 служит опорой для всего двигателя. Поршень 12 чугунный, имеет на днище козырёк, к-рый служит для направления струи продувочного воздуха в верхнюю часть цилиндра. На одном конце коленчатого вала 15 посажен на шпонке шкив 16, а на другом - маховик 17. Для уравновешивания сил инерции деталей (поршня, пальца, шатуна) к щекам коленчатого вала прикреплены противовесы. Корпус регулятора числа оборотов прикреплён к ступице маховика. Топливо в цилиндр двигателя подаётся топливным насосом 19. Смазка производится от пневматического лубрикатора (маслёнки) 14.

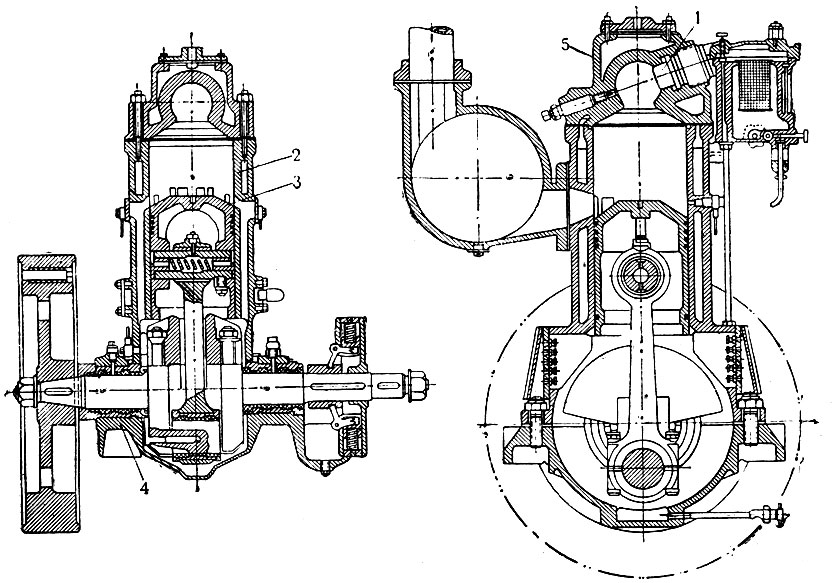

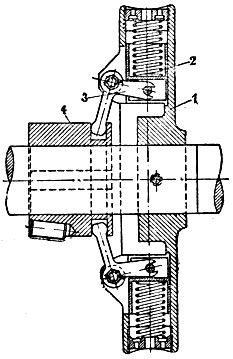

Двигатель 1-ПД 18/20 - 22 л. с. (рис. 2), 1-цилиндровый с повышенной степенью сжатия - 6,5, вертикальный, без впрыска воды в цилиндр. Двигатель, вместо калоризатора, имеет массивный запальник 1 с установленным в центре штифтом; цилиндр 2 двигателя отлит заодно с верхней частью картера; поршень 3 имеет днище в виде усечённого конуса. Продувочный воздух направляется в верхнюю часть цилиндра конусом поршня и плавным изгибом воздушного канала. Чугунная картерная рама 4 образует с верхней частью картера кривошипную камеру. Верхняя часть картера имеет с обеих сторон люки, в к-рых смонтированы пластинчатые воздушные клапаны. Для циркуляции охлаждающей воды двигатель имеет центробежный насос производительностью 600 л/час при 1000 об/мин.

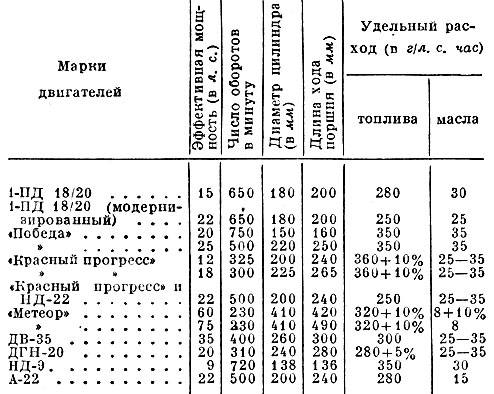

Двигатель НД-40, 2-цилиндровый. Конструкция деталей кривошипно-шатунного механизма, цилиндров, головок и регулятора этого двигателя ничем не отличается от деталей двигателя НД-22. Станина двигателя НД-40 изготовлена разъёмной и состоит из двух частей картера и фундаментной рамы. Кривошипные камеры для каждого цилиндра изолированы друг от друга. Коленчатый вал цельнокованый, имеет два колена, расположенных под углом 180° друг к другу. Два топливных насоса расположены горизонтально друг против друга, что даёт возможность одной кулачковой муфтой приводить в движение плунжеры обоих насосов. Смазка производится от двух пневматических маслёнок. Основные показатели наиболее распространённых Н. д. калоризаторных приведены в таблице на странице 419.

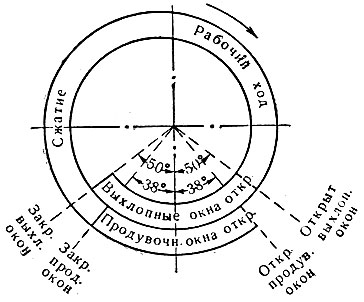

Газораспределение калоризаторного Н. д. Газораспределение осуществляется путём открытия и закрытия движущимся поршнем выпускных и продувочных окон, имеющихся в стенке цилиндра. На рис. 3 изображена диаграмма газораспределения двигателя "Красный прогресс" 18 л. с. Открытие выпускных окон у этого двигателя происходит за 50° угла поворота коленчатого вала до нижней мёртвой точки (НМТ), а продувочных окон - за 38°. Закрытие продувочных окон происходит после того, как кривошип вала повернётся на 38° после НМТ, а выпускных окон через 50° после НМТ. Система продувки у большинства Н. д. петлевая поперечная, при к-рой продувочные окна расположены на диаметрально противоположной стороне цилиндра от выпускных.

Рис. 1. Поперечный и продольный разрезы двигателя НД-22: 1 - цилиндр; 2 - выпускное окно; 3 - продувочное окно; 4 - глушитель; 5 - головка цилиндра; 6 - калоризатор; 7 - форсунка; 8 - водока-пельник; 9 - станина; 10 - крышка люка с клапаном; 11 - шатун; 12 - поршень; 13 - пробка; 14 - маслёнка; 15 - коленчатый вал; 16 - шкив; 17 - маховик; 18 - регулятор; 19 - топливный насос

Рис. 2. Продольный и поперечный разрезы двигателя 1-ПД 18/20 - 22 л. с.: 1 - запальник: 2 - цилиндр-3 - поршень; 4 - картерная рама; 5 - головка цилиндра

Основные показатели наиболее распространённых нефтяных двигателей калоризаторных

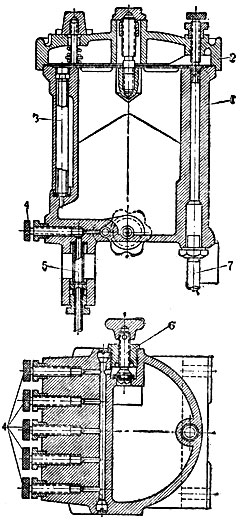

Система подачи топлива. Основным топливом для Н. д. служит моторное топливо М-3 (см. Топливо). Система подачи топлива состоит из топливного бака с фильтром, впускной пробкой и краном, топливного насоса, форсунки и трубопроводов. Топливо поступает в насос из бака по трубопроводу. Топливные насосы Н. д. по устройству и действию мало отличаются друг от друга. На рис. 4 изображён разрез топливного насоса двигателя 1-ПД 18/20. Плунжер насоса приводится в движение кулачной шайбой, сидящей на коленчатом валу. Рукояткой пользуются для быстрого прекращения подачи топлива при остановке двигателя и для ручной подкачки топлива при его пуске. Количество подаваемого топлива зависит от величины хода плунжера.

Рис. 3. Круговая диаграмма газораспределения двухтактного калоризаторного двигателя

Ход плунжера у насоса двигателя 1-ПД 18/20 изменяется в зависимости от нагрузки путём осевого перемещения кулачной шайбы. Топливо, нагнетаемое насосом, подаётся в форсунку, а затем под давлением 40 - 125 атм. впрыскивается через сопло в камеру сгорания двигателя.

Смесеобразование и регулирование момента воспламенения. Топливо впрыскивается в камеру сгорания в период такта сжатия. Т. к. степень сжатия в Н. д. низка (не выше 8), то самовоспламенения впрыснутого топлива не происходит. В конце такта сжатия, когда темп-ра сжимаемой смеси достигает максимальной величины, находящиеся возле раскалённых стенок калоризатора частички топлива воспламеняются. Для нормальной работы двигателя необходимо поддерживать темп-ру калоризатора в пределах 360 - 600°. При темп-ре ниже указанной топливо либо не воспламенится, либо произойдёт поздняя вспышка; при темп-ре калоризатора выше указанной произойдёт преждевременная вспышка, что приведёт к снижению мощности двигателя и др. нежелательным последствиям. У большинства Н. д., выпускавшихся заводами до Великой Отечественной войны, регулирование темп-ры калоризатора производилось путём увлажнения продувочного воздуха водой, подаваемой из спец. водокапельника. В этом случае регулировка подачи воды производится от руки. Такой способ регулировки несовершенен и может привести к понижению мощности двигателя. В связи с этим созданы и выпускаются нефтяные двигатели, у к-рых формы и размеры камер сгорания и запальников подобраны такие, что спец. регулирования момента воспламенения при работе двигателя не требуется. Напр., двигатель 1-ПД 18/20 имеет массивный запальник, к-рый при работе двигателя на нормальной нагрузке не перегревается. Конструкция запальника такова, что темп-ра в центре запальника обеспечивает нормальное воспламенение топлива даже при холостом ходе двигателя.

Рис. 4. Топливный насос двигателя 1-ПД 18/20: 1 - корпус насоса; 2 - плунжер; 3 - пружина; 4 - ролик; 5 - рукоятка для ручной подкачки топлива

Регулирование числа оборотов калоризаторного Н. д. в большинстве случаев производится центробежным регулятором. Центробежный регулятор двигателя 1-ПД 18/20 (рис. 5) изменяет подачу топлива посредством кулачковой муфты, имеющей скошенный в осевом направлении кулак, воздействующий на толкатель плунжера. Регулятор при изменении нагрузки, а следовательно, и числа оборотов перемещает кулачковую шайбу топливного насоса вдоль оси вала, изменяет подачу топлива в соответствии с изменением нагрузки и тем самым поддерживает число оборотов на необходимом уровне.

Система смазки. Для смазки Н. д. применяют моторные масла марок М и Т. Основные сочленения: цилиндр - поршень, верхняя головка шатуна - поршневой палец, нижняя головка шатуна - шейка коленчатого вала, смазываются от централизованной маслёнки (лубрикатора). Коренные подшипники часто имеют кольцевую смазку.

Давлелие, необходимое для подачи масла из маслёнки, создаётся или сжатым воздухом (пневматические маслёнки) или посредством механического привода (механические маслёнки). Пневматическая маслёнка (рис. 6) состоит из чугунного корпуса 1, резервуар к-рого герметически закрыт крышкой 2. Для заливки в маслёнку масла в крышке имеется отверстие с фильтром. За уровнем масла наблюдают в стеклянную трубку 3. Масло через капельники и присоединённые к ним трубки подаётся к местам смазки основных сочленений двигателя. Подачу масла можно регулировать винтами 4. Каждый капельник имеет стеклянную трубку 5 для наблюдения за количеством подаваемого масла. Подачу масла из резервуара корпуса в канал регулируют фасонной гайкой 6. Сжатый воздух подводится в маслёнку из кривошипной камеры по трубке 7. Для смазки цилиндра масло поступает из маслёнки через один или два штуцера и распределяется поршневыми кольцами по стенкам цилиндра. Смазка шатунных подшипников обычно производится через маслоуловительное кольцо, прикреплённое к щеке коленчатого вала. Масло к кольцу подводится от маслёнки через трубку и штуцер, закреплённый в стенке картера. Регулятор, кулачковая шайба и привод топливного насоса смазывают вручную.

Рис. 5. Центробежный регулятор двигателя 1-ПД 18/20: 1 - корпус; 2 - подвижной стаканчик; 3 - грузик с рычагом; 4 - кулачная муфта топливного насоса

Рис. 6. Маслёнка двигателя 1-ПД 18/20

Система охлаждения калоризаторного Н. д. Цилиндр и его головку в калоризаторных двигателях охлаждают водой, подводимой снизу в рубашку цилиндра и отводимой сверху от головки цилиндра. Чтобы двигатель не переохлаждался и не перегревался, темп-pa выходящей воды д. б. не выше 55 - 70°, а темп-pa входящей воды 25 - 40°. Потребность воды не превышает 20 - 45 л на 1 л. с. в час. Вода д. б. чистой и мягкой (см. Умягчение воды), т. е. не содержать растворённые соли, тл. обр. соли кальция и магния. На силовых станциях с двигателями внутреннего сгорания тепло, отводимое с охлаждающей водой и отработанными газами, используют для производственных и бытовых целей.

Пуск и обслуживание калоризаторного Н. д. Перед пуском двигателя необходимо залить отфильтрованное масло в маслёнку, заполнить топливом топливный бак, проверить систему смазки, систему подачи топлива, уровень воды в баках, основные крепления двигателя, после чего выключают муфту сцепления, нагревают калоризатор в течение 10 - 20 мин. паяльной лампой до темп-ры 300 - 350° (до вишнёвого цвета). Подготовленный к работе двигатель пускают в ход. Двумя-тремя резкими нажатиями на рычаг топливного насоса подают топливо в цилиндр. Энергичным раскачиванием маховика в направлении, противоположном вращению коленчатого вала двигателя, сжимают рабочую смесь в цилиндре до получения вспышки. При получении вспышки ручным подкачиванием топлива доводят обороты двигателя до нормальных, после чего регулируют подачу воды в систему охлаждения и подачу масла из маслёнки. При эксплуатации двигателя необходимо проводить технический уход в соответствии с заводской инструкцией.

Аварийные случаи. При мгновенном сбросе нагрузки в силу ряда причин может иметь место ненормальное повышение числа оборотов двигателя (разнос двигателя), к-рое приведёт к разрушению двигателя. Основными причинами разноса двигателя может быть: большое скопление на дне картера остатков масла и топлива и неисправность регулятора. Кроме того, чрезмерная ручная подкачка топлива в цилиндр двигателя при его пуске также может привести к разносному увеличению числа оборотов. В случае возникновения разноса, для предотвращения аварии, необходимо быстро нагрузить двигатель, открыть продувочный краник, выключить подачу топлива и воздушный клапан. Через 1 - 2 часа работы спускают скопляющуюся в картере жидкость до тех пор, пока из спускного краника не будет продуваться воздух из картера.

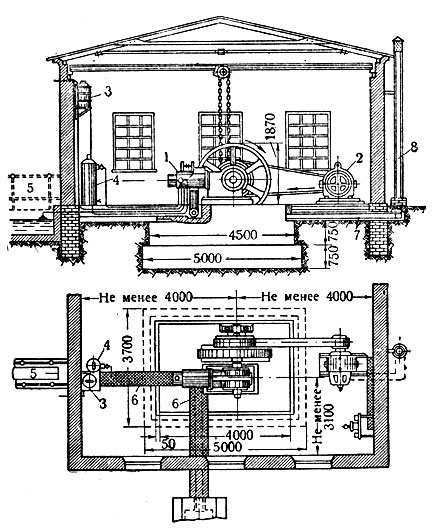

Установка двигателей и фундаменты. Большинство Н. д. работают на стационаре с установкой их на постоянных фундаментах в спец. помещениях (кирпичных или каменных) вые. не ниже 4 м. Свободные проходы между двигателями и стенами здания д. б. не меньше 1 м. В помещении устраивают вентиляцию в виде фрамуги в верхней части оконных рам. Выхлопные трубопроводы делают короткими, без излишних изгибов. Все трубопроводы прокладывают в спец. закрытых каналах и окрашивают в разные цвета в зависимости от их назначения. Масляные и топливные трубопроводы, баки и фильтры располагают не ближе 0,5 м от выхлопных труб. Примерное расположение оборудования в машинном помещении показано на рис. 7. Фундаменты устраивают по инструкции завода-поставщика. Если этой инструкции нет, то объём фундамента определяют по приближённой формуле

где V - объём фундамента (в м3); G - вес двигателя (в т); n - число оборотов двигателя в 1 мин.; С - коэф-т, зависящий от числа цилиндров двигателя. При одном цилиндре С=0,155, при двух - 0,125, при трёх - 0,1, при четырёх - 0,082. Глубина фундамента д. б. не меньше глубины заложения фундамента стен здания и не меньше 6 - 7 диам. цилиндра двигателя. В качестве материала для фундаментов применяют хорошо обожжённый кирпич или бетон. Кладку кирпичных фундаментов ведут на цементном растворе, состоящем из 1 части цемента и 3 частей кварцевого песка. При постройке бетонных фундаментов в состав бетона входит 1 часть цемента, 2 части песка и 4 части щебня. В местах расположения фундаментных болтов делают колодцы 130×130 мм, глубиной не меньше 5 диам. цилиндра двигателя. Бетонный фундамент выдерживают 10 - 12 суток, а затем устанавливают двигатель и заливают цементным раствором (1 часть цемента, 3 части песка) фундаментные болты. Залитые фундаментные болты также выдерживают 4 - 5 суток, и затем заканчивают монтаж двигателя.

Рис. 7. Схема установки двигателя 60 л. с: 1 - двигатель; 2 - электрогенератор; 3 - топливный бак; 4 - пусковой баллон; 5 - резервуар для охлаждающей воды; 6 - перекрытие канала; 7 - воздушная труба; 8 - труба для выхлопных газов

Литература: Макаревич Н., Стационарные двигатели внутреннего горения, Л.-М., 1938; Рудаков В., Нефтяные калоризаторные двигатели, М., 1950; Справочник механика и бригадира МТС, М., 1945; Щуров М., Двигатели внутреннего сгорания. Общий курс, 2 изд., М.-Л., 1940; его же, Двигатели внутреннего сгорания (Учебные таблицы), М.-Л., 1948; его же, Руководство по двигателям внутреннего сгорания, 2 изд., М.-Л., 1947.

Источники:

- Сельскохозяйственная энциклопедия. Т. 3 (Л - П)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, 1953, с. 613

купить дорожную технику в компании nationalrent.ru

|

ПОИСК:

|

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'