МОЛОЧНАЯ АППАРАТУРА

МОЛОЧНАЯ АППАРАТУРА служит для получения, хранения, переработки и транспортировки молока и молочных продуктов и составляет основное оборудование прифермских молочных и совхозно-колхозных маслодельных и сыроваренных заводов, строительство к-рых предусмотрено решением Совета Министров СССР и ЦК ВКП(б), опубликованным 26/V 1949 "О заготовках продуктов животноводства". М. а. механизирует процессы производства и обеспечивает высокое качество молока и молочных продуктов как для потребления внутри х-ва, переработки в более стойкие продукты, так и для отправки на предприятия молочной пром-сти. Заводы молочной пром-сти не могут выпускать полноценные продукты из цельного молока, если оно поставляется в недоброкачественном виде. Напр., лучшие фильтры и центрифуги не в состоянии вполне удалить попавшую в молоко грязь, т. к. загрязнители молока частично растворяются в нём или же настолько размельчаются, что удаление их механическим путем становится невозможным. Недостаточно охлаждённое и неочищенное на месте получения молоко, в особенности если оно ещё транспортируется в загрязнённой посуде, быстро повышает свою кислотность и становится негодным для выпуска с завода в виде цельного пастеризованного молока, являющегося наиболее ценным пищевым продуктом. Изготовленное без применения надлежащей М. а. сливочное масло недоброкачественно и крайне нестойко и нуждается в перетопке, что снижает его пищевые качества.

Молочная посуда - простейший вид М. а. - состоит из подойников, ушатов, фляг (бидонов), цедилок и др. мелкого инвентаря. Материалы, идущие на изготовление молочной посуды, д. б. стойкими против окислений (напр., ржавления) и не пористыми. Для изготовления подойников, фляг, ушатов и др. применяют сталь с обязательной двойной или тройной полудой. Олово, идущее на лужение, д. б. чистым, с содержанием свинца и др. примесей до 1% на поверхности соприкосновения с молоком и 10% в местах пайки. Стальная посуда нуждается в периодическом повторном лужении, т. к. слой полуды со временем сходит. Более целесообразно применять для молочной посуды металлы, нейтральные по отношению к кислороду и молочной кислоте и не нуждающиеся в покрытии защитным слоем (полудой или заменителями), к таким металлам относится алюминий. Но этот металл не обладает достаточной крепостью, и чтобы не проминались стенки алюминиевой посуды, их приходится делать более толстыми. Алюминий разъедается содовым раствором, обычно применяемым в молочных для мытья посуды. Пайка и сварка алюминиевой М. а. сложна, и это затрудняет её ремонт. Наилучшим материалом для М. а. следует признать нержавеющую сталь, устойчивую не только против кислорода, но и вообще против кислот. Дерево как материал для молочной посуды пригодно только после спец. обработки (прессовка, пропитка, покрытие спец. лаками). Применение для молока оцинкованной посуды недопустимо, т. к. цинк под влиянием молочной и др. кислот образует вредные для человека соли. Глиняная и стеклянная посуда очень гигиенична, но не имеет широкого применения вследствие своей хрупкости. Медную посуду необходимо лудить, т. к. соли и окиси меди хорошо растворимы и ядовиты; также лудят посуду, изготовленную из биметалла (сталь с навальцованным слоем меди). Медные поверхности нелуженые д. б. всегда вычищены до блеска, т. к. только чистая медь мало растворима в молоке.

Рис. 1. Овальный подойник

Рис. 2. Полузакрытый подойник

Подойники изготовляют в виде конического ведра с расширением кверху и цилиндрическим носиком, овальные (рис. 1), полузакрытые (рис. 2), с косо поставленным входным отверстием, и совсем закрытые. Основные требования, предъявляемые к подойникам, состоят в том, что они должны наиболее надёжно предохранять молоко от загрязнения, быть прочными, устойчивыми и удобными в обращении, лёгкими и легко промываться. Косое расположение или частичное прикрытие отверстия подойника имеет целью затруднить проникновение в него сора. Совсем закрытые подойники, внутрь к-рых проникает молоко через фильтр, распространения не получили вследствие сложности обращения с ними. Подойники с расширением книзу также непрактичны, т. к. мойка их внутри, в углах, затруднительна. Овальность подойнику придают, чтобы его удобно было зажимать между коленями во время дойки и не ставить на подстилку. Наилучшие - штампованные подойники. Подойники сваренные и паянные со швами менее удобны для мытья. Подойники изготовляют ёмкостью от 10 до 15 л и больше. Стальные подойники весят от 2 до 3 кг. При машинной дойке вместо подойников применяют доильные вёдра (см. Доильная машина).

Цедилки (рис. 3) изготовляют из рамки с натянутой плетёной проволокой. Цедилки, изготовляемые из одного металла, лучше, т. к. они прочнее и мыть их легче. Цедилки с пробивными дырами менее производительны, но более прочны, чем цедилки с плетёнными из проволоки вставками. Поверхность цедилок (и фильтров) лучше располагать косо или вертикально, что достигается изготовлением конических и цилиндрических цедилок с боковыми выходами. Наиболее простые фильтры состоят из фильтровального ватного или тканого кружка, закладываемого между двумя металлическими ситовыми дисками, задача к-рых более равномерно распределять поступающее молоко по фильтровальному кружку. Производительность фильтров с ватной прокладкой меньше, но фильтрация более тщательная. Для повторного употребления тканые прокладки промывают. Ватные прокладки после каждого фильтрования выбрасывают. Фильтры изготовляют из кружков диам. от 100 до 300 мм. Производительность 500 - 600 л/час. Для очистки молока лучше применять вместо фильтров центробежные молокоочистители (см. Сепаратор).

Рис. 3. Цедилка

Ушаты (рис. 4) служат для переноски и хранения молока внутри х-ва. Их изготовляют круглой или овальной формы из лужёной стали или к.-л. другого из вышеперечисленных металлов со швом или цельнотянутыми. Ёмкость их 20 - 40 л. Вес 4 - 8 кг.

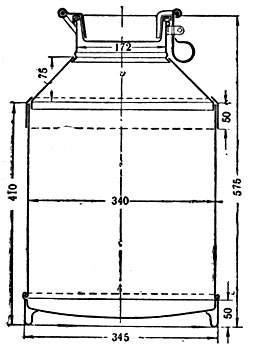

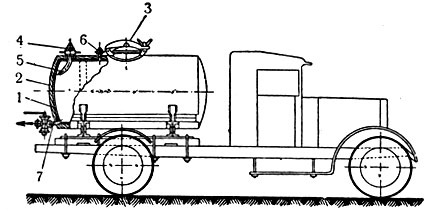

Фляги (бидоны) (рис. 5) служат для транспортирования молока. Во время транспорта фляги подвергаются сильным ударам, и поэтому они должны быть прочными. Наиболее распространены фляги из лужёной стали с толщиной стенок до 1,5 мм при ёмкости большинства фляг 38 л. Для придания флягам большей прочности их снабжают обручами. Цельнотянутые фляги, как не имеющие внутри швов, лучше. Большое значение имеет затвор фляг, т. к. от него в значительной степени зависит предохранение молока от загрязнении и расплёскивания во время перевозки. Для герметичности стыка применяют обычно резиновые кольца, хотя лучше достигать герметичности стыком металл на металл, применяемым во флягах спец. конструкции. Стальные бочки ёмкостью в 100 л (вес ок. 30 кг) имеют то преимущество, что выгоднее заполняют ёмкость ж.-д. вагона. Автоцистерны для молока (рис. 6) делают из листовой стали (глазированными эмалью), алюминия или из нержавеющей стали. Все они снабжены пробковой изоляцией и внешним стальным кожухом.

Рис. 4. Ушаты

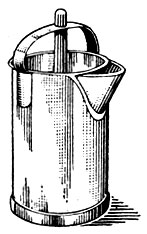

При толщине пробковой изоляции в 50 мм изменение темп-ры молока в самую жаркую погоду при перевозке в течение 24 час. бывает не больше чем на 1°. Цистерны монтируют на шасси обычного грузового автомобиля. Во избежание плескания молока и сбивания масла цистерны должны наливаться полностью. Молоко меры применяют для измерения молока по объёму. Точному измерению по объёму мешают пенообразование и колебания объёма молока под влиянием температурных изменении. Поэтому молокомеры применяют для измерений небольших количеств молока; ёмкость их не больше 20 л. Молокомеры (рис. 7) изготовляют в виде ведра с мерным поплавком, снабжённым градуированной шкалой. Для более точного измерения и при замерах больших количеств молока применяют спец. молочные или обычные десятичные весы. Молокомеры и весы должны удовлетворять требованиям Палаты мер и весов и иметь клеймо.

Рис. 5. Фляга (размеры в мм)

Рис. 6. Автоцистерна для молока: 1 - резервуар; 2 - внешний кожух; 3 - крышка люка; 4 - штуцер; 5 - трубка штуцера; 6 - патрубок; 7 - кран

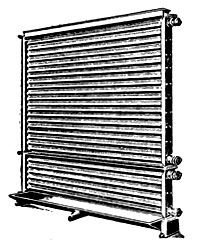

Холодильники - аппараты, служащие для охлаждения молока посредством воды или рассола. Охлаждение молока в ушатах или флягах, опущенных в холодную воду, нерационально, т. к. требует много места, и молоко при этом охлаждается крайне неравномерно и медленно, даже в зимнее время; средний слой долгое время остаётся тёплым, и поэтому молоко в ушатах необходимо мешать вручную, мутовками, что отнимает много времени. На холодильниках охлаждение производится при непрерывном протоке молока через аппарат. В молочных х-вах наиболее распространены оросительные противоточные холодильники. Молоко в этих холодильниках орошает тонким слоем наружную поверхность, стекая сверху вниз самотёком. Рабочую поверхность холодильника охлаждают холодной водой или сильно охлаждённым рассолом (5 - 10° ниже нуля), идущими внутри труб под напором снизу вверх, т. е. противотоком. По конструкции оросительные холодильники делятся на круглые (рис. 8), цилиндрические, конические и плоские. Различают холодильники водяные и работающие рассолом. Плоские холодильники строятся также комбинированными, т. е. в целях экономии искусственного холода охлаждающими молоко в верхней части водой, а в нижней - рассолом. Такие холодильники называют холодильниками двойного действия (рис. 9).

Рис. 7. Молокомер

Рис. 8. Круглый оросительный холодильник

Основные составные части всякого оросительного холодильника след.: 1) приспособление для равномерного распределения поступающего молока по охлаждающей поверхности холодильника; 2) корпус охлаждения с рабочими поверхностями; 3) сборник (приёмник) молока, стекающего с охлаждающих поверхностей. В круглых холодильниках распределительное устройство изготовляют в виде: 1) простой распределительной головки - цилиндрической насадки с отверстиями внизу; 2) автоматически вращающегося турбинного распределителя для более крупных холодильников; 3) наливного бачка, имеющего внизу те же отверстия, что и цилиндрическая головка. Первые две конструкции применяются при работе холодильника с непрерывно поступающим потоком молока. Наливной же бачок служит приёмным резервуаром для молока, наливаемого вручную; бачок особенно удобен для сливания из подойника свежевыдоенного молока. Головку и бак делают съёмными и снабжают цедильной вставкой. Корпус охлаждения круглых холодильников состоит из цилиндрической или конической волнообразной поверхности и внутреннего (обычно гладкого) цилиндра или конуса, на к-рый насажена волнообразная вальцованная из одного куска без швов поверхность. Волны поверхности расположены по винтовой линии. Корпус охлаждения плоских холодильников состоит из труб, наложенных в горизонтальном положении одна на другую и скреплённых с обеих сторон боковинами. Молоко, стекая вниз, орошает трубы снаружи, а охлаждающая жидкость проходит внутри трубы навстречу молоку и выходит через отверстия, находящиеся в боковинах. По сечению труб различают круглотрубчатые плоские холодильники и плоские холодильники с фасонными трубами. Фасонное сечение труб позволяет делать холодильник по высоте меньше, но эти трубы менее прочны и дороже. Холодильники изготовляют обычно из лужёной меди. Из алюминия изготовляют плоские холодильники штампованные, сваренные из двух листов. Холодильники охлаждают молоко на 3° выше температуры охлаждающей воды. Круглые холодильники строятся водяными и приключаются к водопроводу или же к выше расположенному водяному баку. Производительность круглых холодильников от 50 до 1000 л/час. При пропуске сливок производительность холодильника понижается примерно на 25%. Плоские холодильники большей частью двойного действия. Благодаря съёмным боковым крышкам они легче прочищаются; вследствие удобства прочистки их можно применять при недостаточно чистой охлаждающей воде. Производительность плоских холодильников от 300 до 6000 л/час. При пропуске сливок, как и в круглых, производительность их понижается на 25% . Требования, предъявляемые к холодильнику, состоят в следующем: 1) при заданной производительности охлаждать молоко до температуры на 3° выше темп-ры охлаждающей воды при условии, что охлаждающей воды в холодильник поступает в 2 - 3 раза больше, чем молока; 2) орошение поверхности охлаждения молоком д. б. равномерным, без разрывов молочного слоя и отрывов молока от охлаждающей поверхности (неполное орошение поверхности указывает на недостаточную часовую производительность; расплёскивание - на чрезмерно большую часовую производительность); 3) холодильник д. б. легко доступен для мытья; 4) выдерживать давление воды не меньше 3 избыточных атм. (чтобы не разорвало холодильник, необходимо воду в холодных помещениях после работы спускать). Кроме оросительных холодильников, применяют также и пластинчатые, в к-рых молоко подвергается закрытой тепловой обработке. Эти закрытые аппараты по конструкции аналогичны пластинчатым пастеризаторам. В с. х-ве, в целях проветривания молока, целесообразнее применение открытых оросительных холодильников при условии установки их в чистом, хорошо проветриваемом помещении. Для охлаждения отработанного рассола, циркулирующего в рассольной секции холодильника двойного действия, применяют расходующие лёд фригаторные устройства или добывающие искусственный холод машины.

Рис. 9. Холодильник двойного действия

Холодильные машины и в особенности электроприводные холодильные автоматы освобождают х-ва от трудоемких операций по заготовке льда и экономически себя вполне оправдывают, т. к. охлаждение за счёт электроэнергии значительно выгоднее нагрева (1 квт/час даёт ок. 2500 ккал холода и практически только 800 икал тепла). См. Холодильные машины.

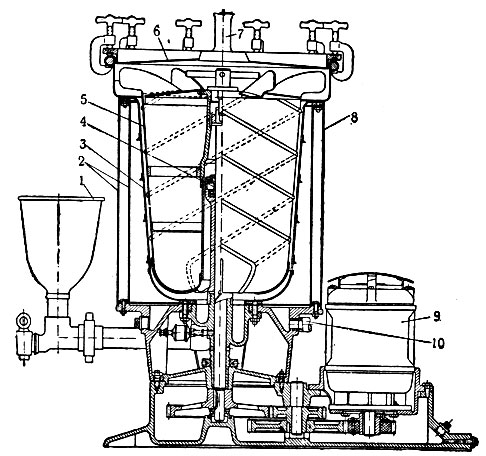

Рис. 10. Пастеризатор с вытеснительным барабаном: 1 - вливная воронка; 2 - кожух; 3 - резервуар; 4 - пружинный сальник; 5 - вытеснительный барабан; 6 - крышка; 7 - вентиляционная трубка; 8 - кожух; 9 - фланцевый электродвигатель; 10 - трубка для стока конденсата

Пастеризаторы служат для нагрева молока с целью уничтожения вегетативных форм бактерий. Процесс пастеризации (см.) молока осуществляют при непрерывном протоке молока через аппарат. Различают пастеризаторы для кратковременной и для длительной пастеризации молока. При кратковременной пастеризации молоко подвергают действию высокой темп-ры в течение очень короткого промежутка времени (3 - 2 мин. и меньше). При длительной пастеризации молоко выдерживают в течение получаса при более низкой температуре. В с. х-ве применяются обычно кратковременные пастеризаторы.

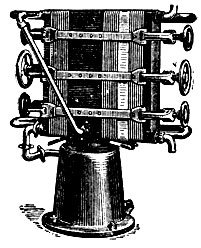

Наиболее распространён пастеризатор с вытеснительным барабаном (рис. 10), представляющий собой лужёный медный котёл со стальной паровой рубашкой и внешним защитным кожухом. Внутри котла имеется вращающийся вытеснительный барабан, к-рый поступающее снизу в аппарат молоко заставляет под действием центробежной силы распределяться тонким слоем по горячим стенкам котла и подниматься вверх к выходному патрубку, снабжённому термометром для контроля темп-ры пастеризации. При отсутствии пара применяют пастеризаторы с непосредственной топкой - те же пастеризаторы с вытеснительным барабаном, но снабжённые собственным паровым котлом с топкой дровами или углем. Для вращения вытеснительного барабана служит механический привод, электроприводной или работающий от трансмиссии. На пастеризацию расходуется пара 2 кг на каждый градус нагрева и на каждую т молока. Потребная мощность колеблется от 0,2 до 1 л. с, в зависимости от необходимой высоты подъёма молока самим аппаратом (высота подъёма регулируется оборотами вытеснительного барабана и равна 2 м и больше) и от производительности пастеризатора. Вес пастеризатора: 0,3 м2 с двигателем 190 кг. Часовая производительность пастеризатора от 500 до 2000 л/час зависит не только от величины его рабочей поверхности, но и от темп-р пастеризации и начальной темп-ры молока. При пропуске сливок часовая производительность уменьшается в два раза. Кроме пастеризатора с вытеснительным барабаном, для с. х-ва практический интерес представляют пластинчатые пастеризаторы (рис. 11). Они состоят из набора пластин; между каждой парой пластин находится тонкая прокладка; по одну сторону пластины по направляющим каналам течёт молоко, по другую - циркулирующая, непрерывно подогреваемая паром горячая вода. В пластинчатых пастеризаторах молоко через аппарат прогоняется насосом. Проток более спокойный, чем в пастеризаторах с вытеснительным барабаном, и слой молока более тонкий и равномерный по толщине. Это гарантирует более равномерный прогрев молока и меньшее пенообразование. Молоко не соприкасается с воздухом, что предотвращает окисляющее воздействие воздуха, разрушающее витамины и энзимы. Важным преимуществом пластинчатых аппаратов является их универсальность, в них может осуществляться пастеризация, охлаждение, а также теплообмен с целью предварительного подогрева холодного молока горячим, в зависимости от того, какие жидкости пропускаются между пластинами. При длительной пастеризации подогретое в пластинчатом аппарате до 63° молоко перегоняется в спец. бак, где выдерживается в течение получаса.

Рис. 11. Пластинчатый пастеризатор

Для с.-х. условий особенно удобны ванны длительной пастеризации (рис. 12) с небольшой ёмкостью (200 - 600 л), в к-рых подогревают молоко до 63° с последующим охлаждением в этой же ванне. Кроме молока, на пастеризаторах производят пастеризацию сливок, идущих на переработку в масло, и обрата, выпаиваемого скоту. Ванны длительной пастеризации марки ВДП удобны для изготовления выпаиваемого телятам ацидофилина. Нагрев молока под давлением выше атмосферного до темп-р св. 100°, с целью умерщвления не только бактерий, но и их зародышей (стерилизация), производится в спец. герметических котлах, автоклавах и шкафах, называемых стерилизаторами. В с. х-ве стерилизаторы почти не употребляют.

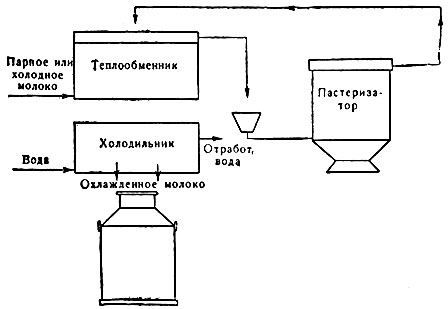

Теплообменники - по своей конструкции похожи на оросительные плоские холодильники, но имеют трубы лужённые не только снаружи, но и внутри, если они изготовлены из меди. Применяются в сочетании с пастеризатором с вытеснительным барабаном для предварительного подогрева холодного молока горячим, поступающим из пастеризатора. Подобный предварительный подогрев значительно снижает расход пара и топлива на пастеризацию (рис. 13) и увеличивает производительность пастеризатора.

Сепараторы (см.) применяют для сливкоотделения и очистки молока.

Рис. 12. Ванна длительной пастеризации ВДП

Рис. 13. Схема регенерации тепла при помощи теплообменника

Рис. 14. Ручная вращающаяся маслобойка горизонтального типа

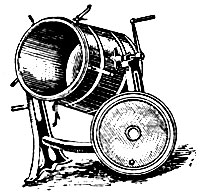

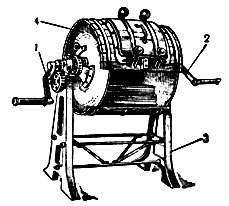

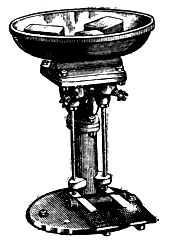

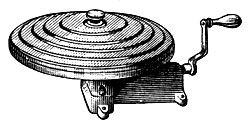

Маслобойки служат для сбивания масла из сливок. Сливки наливают в бочку и сбивают разными способами. Различают неподвижные и вращающиеся маслобойки. В неподвижных маслобойках бочка неподвижна и сбивание сливок осуществляют вращающимися внутри бочки билами. Во вращающихся маслобойках вращается бочка, а билы или неподвижны или же имеют не зависимое от бочки движение. Наиболее распространены в с. х-ве вращающиеся маслобойки горизонтального типа (рис. 14); их изготовляют ручными или приводными. Для наилучшего сбивания масла маслобойку наполняют сливками на 40% её емкости. При большем наполнении сбивание замедляется. Рабочее наполнение - от 40 до 150 л, в зависимости от размера маслобойки. Рабочие обороты от 45 до 60 в мин., в зависимости от размера бочки. При более быстром вращении маслобойки сливки центробежной силой прижимаются к стенкам бочки и сбивание прекращается. Маслобойки большего размера вращают медленнее. После сбивания, масла на маслобойке необходима обработка масла на маслообработнике. Маслообработник (рис. 15) представляет собой вращающийся деревянный круглый стол с деревянным рифлёным валиком, находящимся сверху стола. Масло, пропуская между поверхностью стола и рифлёным валиком, отжимают от содержащейся в нём пахты. Маслообработник должен иметь стол и валик, вращающиеся без скольжения или буксования, чтобы отжим масла осуществлялся только сдавливанием во избежание засаливания масла. Маслобойки и маслообработники заменяют более совершенными машинами - маслоизготовителями (рис. 16), представляющими сооои комбинированные маслобойки, к-рые позволяют производить в одной машине, без передачи масла на маслообработник, последовательно сбивание его, отжим и др. операции (промывка, посолка). Маслоизготовители делают с расчётом рабочего наполнения от 50 до 2000 л сливок. В бочку маслоизготовителя вделывают, в зависимости от величины машины, одну или больше пар вальцов, к-рые во время "хода сбивания" сливок неподвижны и играют роль добавочных бил, вращаясь вместе с бочкой. Посредством спец. коробки скоростей маслоизготовитель по окончании сбойки переключается на "ход обработки". При этом ходе бочка вращается очень медленно (11/2 - 3 об/мин.), а вальцы приводятся в быстрое вращение (до 45 об/мин.). Масло, непрерывно попадая между вальцами, подвергается необходимой обработке - отжиму. Бочки и вальцы маслоизготовителей изготовляют исключительно из высокосортного дерева - обычно из дуба. Маслоизготовители с рабочим наполнением св. 120 л изготовляют только с механическим приводом. Потребная мощность 0,25 л. с. и больше. Молочная пром-сть СССР применяет металлические непрерывно действующие маслоизготовители, менее крупные типы к-рых (производительность ок. 100 кг масла в час) должны получить распространение на крупных молочнотоварных фермах, т. к. позволяют организовать поточное производство сладкосливочного масла из сливок парного молока. Производство масла по способу Мелешина - см. Сепаратор. Маслоизготовитель непрерывного действия (рис. 17) состоит из 2 основных частей - сбивателя и обработника. Сбиватель представляет собой цилиндр из нержавеющей стали, расположенный горизонтально, внутри к-рого помещена 4-лопастная мешалка, вращающаяся со скоростью 2800 об/мин., а снаружи цилиндр снабжён рубашкой для охлаждения циркулирующей холодной водой (3 - 5°). Поступающие сливки подвергаются сильному механическому воздействию лопастей мешалки и за время прохождения цилиндра успевают сбиться в масло. Масло вместе с пахтой поступает в наклонно расположенный обработник. Пахта, отжимаемая посредством 2 шнеков, вращающихся в разные стороны со скоростью 50 об/мин., стекает вниз, а спрессованное масляное зерно выдавливается наружу, предварительно проходя промежуточные камеры, где перемешивается шнеками увеличенного шага и мешалками.

Рис. 15. Маслообработник

Рис. 16. Маслоизготовитель: 1 - привод правый; 2 - привод левый; 3 - станина; 4 - бочка

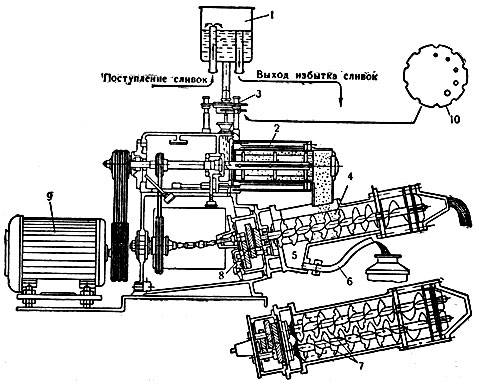

Рис. 17. Маслоизготовитель непрерывного действия: 1 - приёмный бачок; 2 - сбивальный цилиндр; 3 - регулятор подачи сливок; 4 - обработник; 5 - отстойник для пахты; 6 - труба для отвода пахты; 7 - шнеки; 8 - редуктор; 9 - мотор; 10 - диск

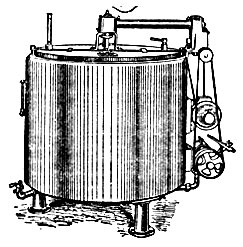

Для сгущения обрата или пахты в с. х-ве применяют простейшие сгустители, работающие при атмосферном давлении. Сгущённая пахта и обрат представляют собой ценнейший корм в птицеводстве и свиноводстве и важное сырьё комбикормовых заводов. Сгуститель Фиалкова (рис. 18) состоит из внутреннего корпуса, снабжённого паровой рубашкой и наружным предохранительным кожухом. Находящаяся внутри корпуса мешалка вращается от ремённого привода. Под действием этой мешалки подогретый предварительно до 85° жидкий продукт, самотёком поступающий из бака в аппарат, прижимается к обогреваемой паром внутренней поверхности корпуса и, нагреваясь, подвергается выпариванию. Через аппарат продувается вентилятором воздух, уносящий пары сгущающейся жидкости. Необходимая степень концентрации (1/3 - 2/3 первоначального объёма) достигается повторным пропуском продукта через аппарат. Аппарат Фиалкова пропускает ок. 150 кг продукта в час и требует на 1 кг выпаренной влаги 1,15 кг пара давлением не св. 0,3 избыточной атм. Потребная мощность (мешалка и вентилятор) 2,8 л. с. Применяемые для сгущения жидкостей в пром-сти более совершенные вакуумные аппараты и сушильные установки для производства сухого обрата и др. в с. х-ве распространения ещё не получили, хотя и представляют значительный практический интерес для крупных глубинных молочнотоварных ферм совхозов и колхозов.

Рис. 18. Схема действия сгустителя Фиалкова: 1 - четырёхлопастная мешалка; 2 - корпус аппарата; 3 - передняя крышка

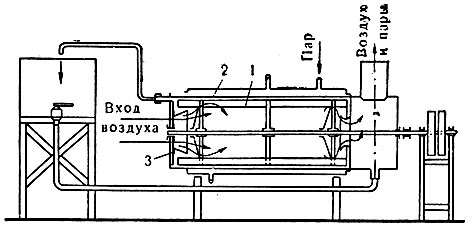

Сливкосозревательные ванны (рис. 19) применяют в с. х-ве не только для вызревания сливок при подготовке их к сбиванию, но и для хранения и обработки (охлаждение, подогрев, перемешивание, сквашивание и др.) молока, сливок, обрата. Эта ванна представляет собой удобный универсальный аппарат, заменяющий также и молокохранильные баки. По устройству сливкосозревательная ванна - открытый двустенный полуцилиндр (или 1/4 цилиндра) с качающейся трубчатой мешалкой и приводным механизмом. Межстенное пространство используется как охлаждающая водяная или как обогревающая пароводяная рубашка. Мешалка состоит из ряда соединённых между собой коллектором труб. Качание её осуществляется приводом (шкив или индивидуальный электропривод), состоящим из червячного редуктора, пары конических шестерён и спец. кривошипно-шатунного механизма. Этот механизм создаёт плавное движение мешалки, необходимое, чтобы устранить разбрызгивание. Мешалка м. б. выведена из ванны и закреплена в вертикальном положении для использования её в качестве оросительного холодильника или подогревателя с прогоном по её трубам холодной или горячей воды или рассола. Ёмкость ванны 300 - 800 л. Потребная мощность 0,5 л. с.

Рис. 19. Сливкосозревательная ванна ОСВ-800: 1 - кожух; 2 - воронка; 3 - мешалка; 4 - распределительное корыто; 5 - противовесы

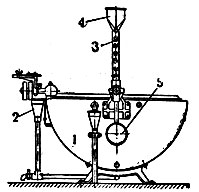

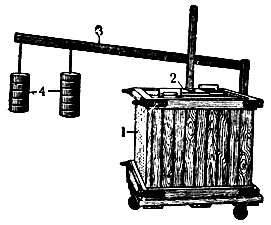

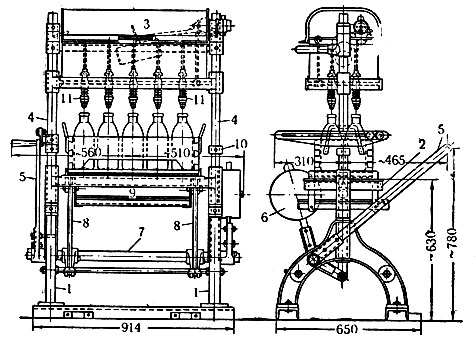

Сырные ванный сырные и творожные прессы служат для изготовления сыра и творога, производство к-рых особенно увеличивается в с. х-ве в жаркие периоды года. Сырную ванну изготовляют из лужёной стали и снабжают наружным деревянным кожухом. В образованное межстенное пространство поступает используемый для подогрева пар. Конденсат стекает в устроенный в дне ванны спускной кран. Для спуска сыворотки ванна м. б. наклонена поворотом рукоятки. Иногда сырные ванны снабжают мешалками. Ёмкость ванны от 500 л и больше. Сыроваренные котлы изготовляют сферической формы; внутренняя часть их медная; наружная часть деревянная. Пар поступает в образованное межстенное пространство. В деревянной части имеется спускной кран для стока конденсата. Ёмкость сыроваренного котла 200 л и выше. Пресс для творога (рис. 20) предназначается для прессования творожной массы и состоит из прессовального ящика с разборной с одной стороны стенкой, поршня и рычага с грузом. Пресс передвигается на роликах по полу. Давление регулируется посредством передвижных грузов. Поршень устанавливают соответственно наполнению. Пресс для советского сыра (рис. 21) состоит из след. частей: передвижной платформы, установленной на колесиках, стоек с перекладиной, набора рычагов, регулирующих давление, нажимного винта, груза, давящего через рычаги на бруски. Одновременно прессуется 6 брусков прямоугольной формы дл. 500 мм, шир. 200 мм при выс. 160 - 170 мм. Вес бруска ок. 17 кг. Необходимое рабочее давление 14 - 16 кг на каждый кг сырной массы. Прессование длится от 8 до 12 час. Общий вес груза 27,7 кг. Максимальное давление на винте с приложением данного груза через рычаги 1306 кг. Для др. сортов сыра применяют прессы, несколько отличающиеся от данного.

Рис. 20. Пресс для творога: 1 - прессовальный ящик; 2 - поршень; 3 - рычаг; 4 - груз

Рис. 21. Пресс для советского сыра: 1 - платформа; 2 - стойка; 3 - перекладина; 4 - винт; 5 - груз

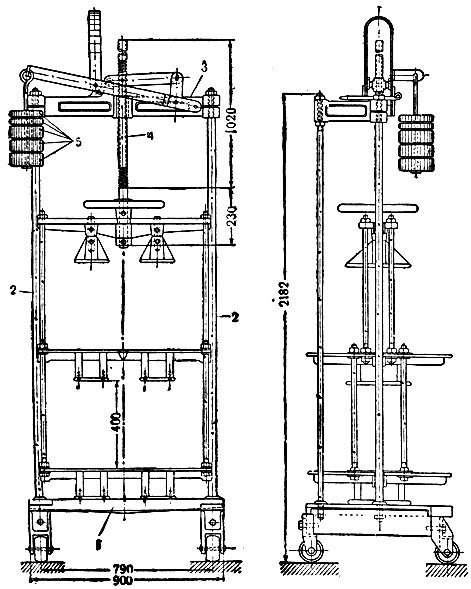

Разливоукупорочные машины служат для наполнения и укупорки молочных бутылок, ускоряют трудоёмкий процесс разлива и укупорки и обеспечивают гигиеническое заполнение бутылок. Для пригородных молочнотоварных ферм они имеют большое практическое значение, и на этих фермах себя оправдывает применение даже ручных рычажных наполнителей и укупорочных аппаратов. Ручная разливочная машина РР-10 (рис. 22) состоит из разливочного бака, подвижного стола (на к-рый устанавливается ящик с бутылками), подъёмного механизма и двух стоек. В разливочном баке имеется поплавковый регулятор, обеспечивающий постоянный уровень молока. В дне бака имеются 10 отверстий, в к-рые вставлены спец. разливочные капсюли, через эти капсюли и происходит наполнение бутылок. Для сбора капель молока имеется сборный бачок. Поворотом рычага приподнимают подвижной стол с установленными на нём бутылками. Последние своими горлышками упираются в резиновые манжеты разливочных капсюль, несколько приподнимают их и этим открывают отверстия для прохода молока в бутылки. Воздух из бутылок вытесняется при этом через воздушные трубки наружу. Вытеснение воздуха сейчас же прекратится, как только молоко достигнет нижнего конца трубки, и дальнейший приток молока также прекратится. При неплотном прикрытии резиной или повреждённом горлышке бутылки воздух сможет проходить, и это вызовет перелив через край молока. После наполнения бутылок рычаг опускается и бутылки передаются на укупорку. Производительность при наполнении одновременно 10 бутылок до 2000 бутылок в час. Вес машины 235 кг. Ножная укупорочная машина УН герметически укупоривает алюминиевыми капсюлями, снабжёнными прокладочкой, бутылки с пастеризованным молоком или сливками. Состоит из 2 стоек, укупорочной головки, рычага с педалью и соответствующего механизма. Бутылка с надетым на горлышко капсюлем устанавливается на резиновую подкладку - буфер, затем ногой нажимается педаль, отчего шток механизма поднимается кверху и вставляет бутылку горлышком в укупорочную головку, в к-рой нажимом резинового кольца происходит обжимка алюминиевого капсюля вокруг горлышка. При перемене размера бутылки необходимо заменить укупорочную головку на соответствующую, что требует времени 2 - 3 мин. Вес машины 127 кг.

Рис. 22. Ручная разливочная машина РР-10: 1 - стойка; 2 - стол; 3 - разливочный бак; 4 - направляющие; 5 - рычаг; 6 - противовес; 7 - горизонтальный вал; 8 - рычаги; 9 - сборный бачок; 10 - упорные кольца; 11 - разливочные капсюли

Бутыломоечные машины, механизирующие трудоёмкий процесс мойки бутылок вручную щётками, применяют только в промышленности, т. к. они изготовляются для обработки 3000 бутылок в час и больше. Для с. х-ва более мелкие бутыломоечные машины подготовляются к производству в связи с разработкой для крупных молочнотоварных ферм пригородных совхозов и колхозов автоматически работающих поточно-производственных линий. Эти линии организуют механизированные трудоёмкие процессы в один производственный поток: дойку коров, обработку молока, мойку бутылок, разлив и укупорку для отправки в виде бутылочного молока непосредственно в торговую сеть крупных населённых центров.

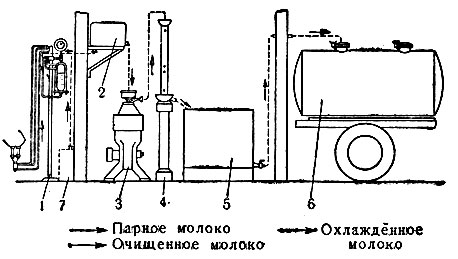

Рис. 23. Схема поточного технологического процесса получения и обработки молока в животноводческом хозяйстве цельномолочного направления: 1 - доильная установка; 2 - промежуточный бак; 3 - молокоочиститель; 4 - холодильник; 5- ванна для молока; 6 - автоцистерна; 7 - дополнительный резервуар

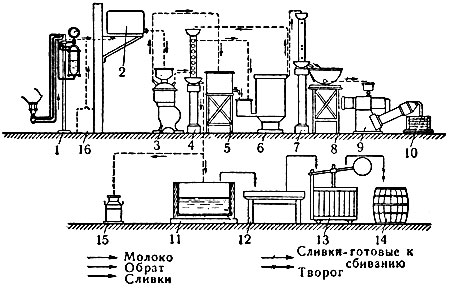

Рис. 24. Схема поточного технологического процесса получения и переработки молока в глубинных хозяйствах: 1 - доильная установка; 2 - промежуточный бак на 200 л; 3 - полугерметический сепаратор; 4 - регенератор; 5 - бак для сливок; 6 - пастеризатор; 7 - холодильник; 8 - ванна для сливок; 9 - маслоизготовитель; 10 - столик; 11 - ванна для приготовления творога; 12 - стол для творога; 13 - пресс для творога; 14 - кадка для творога; 15 - фляга для обрата; 16 - дополнительный резервуар

На рис. 23 представлена схема поточного технологического процесса, предусматривающего отправку молока в цельном виде из пригородного х-ва. Эта схема может быть дополнена поточно работающими пастеризационными, разливоукупорочными и др. агрегатами для отправки из х-ва пастеризованного или "гарантированного" молока в стеклянных, бумажных бутылках или во флягах. На рис. 24 представлена схема поточного технологического процесса глубинного х-ва, изготовляющего сладко-сливочное масло из свежевыдоенного молока.

Для наполнения молоком фляг применяют разливные краны (рис. 25), состоящие из корпуса, пробки, трубы и крышки с ручкой. Корпус крана соединяется с молочным баком, а трубу для наполнения фляг с поднятым краном опускают во флягу, затем поворачивают за ручку трубу с пробкой до совпадения соответствующих отверстий трубы, пробки и крана. После наполнения фляги молоком трубу с пробкой поворачивают на 180° и вынимают из фляги. Применяют разливные краны и др. конструкций. Для перекачивания молока, обрата, пахты употребляются различные спец. насосы, приспособленные для пищевых продуктов (см. Насосы).

Стерилизатор для труб и молочной арматуры состоит из стерилизационной камеры и стального лужёного корыта для предварительной мойки. Внутренняя поверхность стерилизующей камеры имеет форму цилиндра и изготовлена из стали и тщательно внутри вылужена. Снаружи, в целях тепловой изоляции, проложен асбест толщиной 3 мм. Поверх асбеста укреплены деревянные прокладки, сверх к-рых надет наружный стальной кожух. Крышка стерилизационной камеры открывается на шарнире. С боковой поверхности около крышки имеется отверстие для впуска пара, а с другой стороны - труба для стока конденсата. Части, предназначенные к обработке, сначала поступают в корыто и подвергаются мойке водой, после чего перекладываются в камеру, где стерилизуются паром. Образующийся конденсат спускается по окончании работы. Для впуска пара применяется труба 1/2", а для спуска конденсата - 3/4".

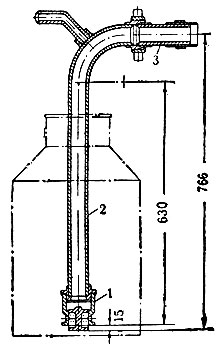

Пропариватели фляг (рис. 26) употребляют для ополаскивания и пропаривания фляг и др. молочной посуды. Фляга устанавливается на пропариватель в опрокинутом положении. Нажатием на ножную педаль во флягу вводится под давлением струя холодной воды или тёплой, но не горячей, ополаскивающая флягу изнутри от остатков молока. Нажатием 2-й педали открывают паровой клапан. Сильный поток пара (3 избыточных атм.) стерилизует все внутренние стенки фляги. В более крупных установках применяются карусельные или туннельные флягомойки, в к-рых ополаскивание, стерилизация и сушка фляги производятся конвейерно и автоматически. Флягомойки изготовляют производительностью для обработки 120 фляг в час и больше.

Рис. 25. Разливной кран: 1 - корпус; 2 - главная труба; 3 - соединительная труба

При определении процентного содержания жира в молоке (см.) применяется жиромерная центрифуга (рис. 27). Она состоит из вращающегося корпуса и приводного механизма с рукояткой и снабжена обычно жидкостным указателем оборотов. В корпусе имеются вынимающиеся из своих гнёзд патроны для вставки жиромеров (бутирометров). Вставлять заполненные жиромеры необходимо только симметрично, располагая их друг против друга, чтобы не нарушить уравновешенность и спокойный ход корпуса. Рукоятку вращают со скоростью до 150 об/мин., при этом корпус делает ок. 1200 об/мин. При этих оборотах достаточно вращать заполненные жиромеры 5 мин.

Рис. 26. Пропариватель фляг

Рис. 27. Центрифуга Ц-24

Разгонять центрифугу необходимо плавно, без рывков. Число гнёзд в центрифуге обычно 24 или 36. Изготовляют и приводные жиромерные центрифуги. См. также Молоко, Молочная.

Литература: Давидов Р., Молоко и молочное дело, М., 1949; Селиванов Я., Оборудование предприятий молочной промышленности, М., 1949; Справочник по механизации животноводства, 2 изд. [Отв. ред. В. С. Краснова], М., 1953.

Источники:

- Сельскохозяйственная энциклопедия. Т. 3 (Л - П)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, 1953, с. 613

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'