МОЛОТИЛКИ

МОЛОТИЛКИ, сельскохозяйственные машины, служащие для обмолота различных с.-х. культур. По своему назначению М. делятся на зерновые, для обмолота клевера и люцерны, кукурузы, риса, подсолнечника, льна, конопли и др. Применяются также приспособления к зерновым М. для обмолота семенников трав, бобовых, риса и пр. М. разделяют по комплексу выполняемых ими операций на простые, полусложные и сложные. Простые М. состоят из молотильного устройства (барабана и подбарабанья) и могут, кроме того, иметь соломотряс, грохот и битер. Полусложные М., кроме всего перечисленного, имеют одну очистку (решётный стан и вентилятор). Сложные М. имеют две или три очистки и дополнительные устройства (шасталку, полировку, элеваторы).

Подача хлеба в молотильное устройство и удаление продуктов обмолота производится или вручную или автоматическим самоподавателем, подводящим с опы, разрезающим перевясла снопов, разравнивающим хлебную массу и подающим её под барабан. Отвод соломы, сбоины и мякины от М. (а иногда мякины отдельно) может производиться пневматическим транспортёром с помощью вентилятора. М. по роду привода разделяют на ручные, конные и с механическим приводом (двигатель внутреннего сгорания, электродвигатель, локомобиль).

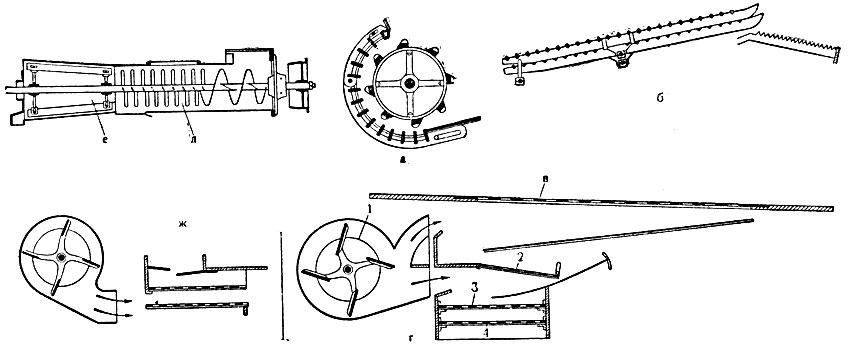

Зерновые М. могут выполнять различные операции от простого обмолота до очистки, отделки и первичного сортирования зерна. Схема возможных операций представлена на рис. 1. Поданная в молотильное устройство а хлебная масса обмолачивается или выходит в виде смеси из зерна, мякины, соломы и сбоины (обрывки соломы). Вся масса (за исключением нек-рого количества зерна, прошедшего через решетчатую деку на грохот) поступает на соломотряс б, на к-ром солома отделяется от остальных фракций и сходит с него. Сбоина, мякина и зерно просеиваются через решетчатую поверхность соломотряса и по скатным доскам поступают на грохот в, на к-ром отделяется сбоина, а зерно и мякина, просеиваясь через его решетчатую поверхность, поступают на первую очистку г. Первая очистка состоит обычно из вентилятора 1 и решётного стана с тремя решётами - верхним мякинным 2, средним зерновым 3 и нижним подсевным 4. Здесь мелкий ворох разделяется: мякина сдувается, гл. обр., с поверхности мякинного решета; на зерновом решете от массы зерна отделяются колосья; на подсевном - мелкие примеси (мелкое битое зерно, семена сорняков, комочки земли и пр.), проходящие через это решето, с поверхности к-рого сходит зерно. Далее, зерно, если оно остистое, направляется с помощью ковшевого или скребкового элеватора в шасталку д (ячмень, остистая пшеница, остистый овёс), где с него сбиваются ости, оттуда в полировку е, где зерно очищается от плёнок и прилипшей к нему грязи, и поступает во вторую очистку ок. Зерно, не имеющее плёнок и остей, как, напр., рожь, направляется во вторую очистку, минуя шасталку и полировку. Вторая очистка служит для дополнительной очистки зерна от примесей, к-рые не отделились в 1-й очистке, а также от тех, к-рые появились в результате прохождения зерна через шасталку и полировку (плёнки, ости, пыль). Она состоит из вентилятора и решётного стана, с двумя решётами - зерновым и подсевным. Иногда применяется и третья очистка, аналогичная второй и служащая для окончательной отделки зерна. Степень очистки зерна зависит от наличия в М. дополнительных рабочих устройств. При работе на М., состоящей только из барабана и подбарабанья, зерно, мякина, сбоина и солома смешаны и в дальнейшем требуют разделения.

В М., имеющих, кроме молотильного устройства, соломотряс и грохот, происходит отделение соломы и сбоины от мелкого вороха. Мелкий ворох разделяется на веялках и веялках-сортировках. При работе на М. с одной очисткой получается зерно, очищенное лишь начерно, требующее дополнительной обработки на веялке-сортировке или зерноочистительной машине (см ). М. с тремя, а нек-рые и с двумя очистками дают готовое товарное зерно.

Характеристика главных рабочих устройств зерновых молотилок. Молотильные барабаны с подбарабаньем бывают бильные (бичевые) и зубчатые (см. Барабан молотильный). Зубчатый барабан предпочтительнее применять в сев. районах, на обмолоте влажного хлеба, бильный барабан - в южных р-нах, на сухом хлебе. Производительность зубчатого барабана прямо пропорциональна числу зубьев, а бильного барабана - числу планок и длине барабана.

Рис. 1. Схема основных рабочих устройств молотилки

Соломотрясы М. разделяются на клавишные и платформенные. Клавишные соломотрясы состоят из клавишей с решетчатой поверхностью, смонтированных на двух коленчатых валах, из к-рых один является ведущим, или же на одном коленчатом валу, находящемся примерно на середине соломотряса, а концы клавишей поддерживаются подвесками. Соломотряс имеет наклон (по длине) к горизонту, с подъёмом от барабана к выходному концу. При двухвальном соломотрясе клавиши приводятся в движение коленами коленчатых валов (причём каждая точка клавиша описывает окружность), подбрасывают солому и передвигают её к выходу с соломотряса, попутно вытрясая из неё зерно, мякину и сбоину, к-рые через решетчатую поверхность соломотряса проходят на скатную доску и далее на грохот и решётный стан. При одновальном соломотрясе клавиши совершают более сложное движение, но характер их работы близок к работе двухвального соломотряса. Платформенный соломотряс состоит из длинной деревянной решётки, иногда снабжённой пальцами - ворошителями, к-рые во время движения поднимаются и опускаются. Платформу укрепляют на подвесках и приводят в движение коленчатым валом посредством шатунов. Нормальная работа соломотряса зависит от скорости движения клавишей или платформы, от ширины и длины соломотряса и наклона его к горизонту. Длина клавишного соломотряса бывает обычно в 2 - 21/2 раза больше его ширины. Ширина клавиши 150 - 200 мм. Наклон поверхности к горизонту 3 - 12°. Ширина соломотряса равна длине барабана. Радиус колен коленчатого вала 45 - 60 мм. Число оборотов в 1 мин. 200 - 250. Ширина платформенного соломотряса обычно больше длины барабана на 50 - 70%. Длина соломотряса больше его ширины в 3 - 4 раза. Клавишный соломотряс при одинаковых размерах с платформенным работает лучше последнего, но платформенный соломотряс проще в производстве и эксплуатации.

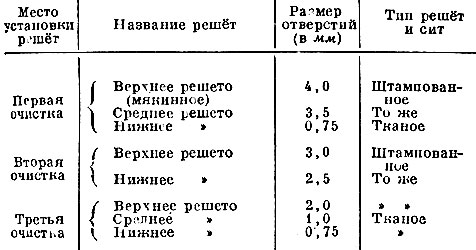

Грохота М. бывают деревянные или металлические с круглыми отверстиями и с фигурными регулируемыми отверстиями (жалюзи). Грохот подвешивается на деревянных или металлических подвесках и приводится в движение от коленчатого вала шатунами. Угол наклона грохота к горизонту 3 - 6°. Наклон, в противоположность соломотрясу, направлен к выходу из молотилки. Радиус колен коленчатого вала 30 - 45 мм. Число оборотов в 1 мин. 180 - 250. Очистки (веялки) первая и вторая состоят из решётного стана и вентилятора. Решётный стан первой очистки подвешивается на деревянных или металлических подвесках и приводится в движение через шатуны от коленчатого вала. Радиус колен коленчатого вала и число его оборотов изменяются в широких пределах: 5 - 50 мм; число оборотов до 500 об/мин. Угол наклона решёт 1 - 3° (решето допускает регулирование угла наклона до 15°). Решётный стан первой очистки имеет три решета - мякинное, зерновое и подсевное. В некоторых М. бывает только два решета и даже одно. Решётный стан второй очистки меньше по размеру, с меньшим размахом колебаний и имеет обычно два, а иногда три решета. В табл. 1 приводятся размеры отверстий решёт в решётных станах М.

Табл. 1. Размеры отверстий решёт в решётных станах очисток (в мм)

Вентиляторы первой и второй очисток, состоящие из крылача и кожуха, должны развивать достаточное дутьё в решётный стан, чтобы отделить от зерна мелкие примеси. Так как скорости потока воздуха, при к-рых уносятся части вороха, равны: для зерна ок. 10 м/сек, для сбоины (мелкой) ок. 6 м/сек и для мякины ок. 4 м/сек, то скорость потока в решётном стане, при к-ром зерно должно остаться, а лёгкие примеси вылетать с потоком воздуха, должна быть ок. 8 м/сек. Обычно эта скорость назначается с запасом в сторону увеличения до 10 - 12 м/сек (на случай сырого материала), с учётом возможности понижения ее во время работы до нужного предела путём закрытия заслонок впускных отверстий вентилятора. Регулирование силы дутья производится опытным путём, при каждой перемене обмолачиваемой культуры или резком изменении свойств (влажность, засорённость) одной и той же культуры.

Производительность М. устанавливают по величине барабана. Остальные рабочие устройства при правильно рассчитанной М. должны соответствовать производительности барабана. Техническая производительность зубчатого барабана на сухой, чистой пшенице или ржи равна приблизительно 90 кг/час снопового хлеба на один зуб. Производительность в зерне подсчитывается исходя из умолотности хлеба. В среднем в сноповом хлебе вес зерна составляет 1/3. Хоз. производительность будет ниже и определяется в зависимости от орг-ции всех видов работ, сопутствующих молотьбе. Производительность бильного барабана определяет по формуле: Q=0,6lnk, где Q - производительность барабана в кг/час снопового хлеба; l - длина барабана (в м); п - число оборотов барабана в минуту; к - число бил барабана.

Потребная мощность М. может быть определена по производительности М. и в зависимости от степени её сложности, исходя из того, что на 1 кг/сек обмолачиваемого снопового хлеба примерно требуется мощность: на барабан 6,0 - 6,5 л. с, соломотряс 0,3 - 0,5 л. с., скатную доску и грохот 0,8 - 1,0 л. с, решётный стан первой очистки- 0,5-0,6 л. с, решётный стан второй очистки - 0,1 - 0,2 л. с., вентилятор первой очистки 0,7 - 0,9 л. с, вентилятор второй очистки 0,3 - 0,4 л. с., элеватор 0,1 - 0,2 л. с. Размеры М., их производительность и потребная мощность изменяются в больших пределах. Производительность от 200 кг/час зерна при двухконной молотилке и до 6000 кг/час при работе сложной молотилки; мощность, соответственно, колеблется в пределах от 2 до 60 л. с.

Типы молотилок. В СССР применяются след. М.: 1) простая молотилка БР-23; 2) полусложная молотилка МС-600; 3) сложная М. средних размеров МК-1100; 4) та же М. с приспособлением для обмолота клевера и люцерны; 5) молотилка МС-1100 (новая модель М.), подобная молотилке МК-1100, но цельнометаллическая; 6) молотилка МКС-1100 (новая модель клеверной молотилки), на базе молотилки МС-1100; 7) молотилка МСА-1100, на базе молотилки МС-1100, но с автоматическим подавателем и пневматическим транспортёром для отвода мякины и сбоины; 8) молотилка МРС-1100 для обмолота риса, на базе молотилки МСА-1100 (опытная); 9) молотилка МСС-1100 саманная, на базе молотилки МСА-1100 (опытная), 10) кукурузная молотилка; 11) льняная молотилка МЛП-1,6. Кроме того, в с. х-ве сохранились выпущенные ранее М.: полусложная зерновая молотилка СО-28; небольшая сложная молотилка БДО-34; автоматизированная сложная молотилка АМР-710; сложная льняная молотилка ВНИИЛ-Г, а также в значительном количестве выпускалась в 1950 местной пром-стью простая М. (с одним барабаном), работающая от четырёхконного привода.

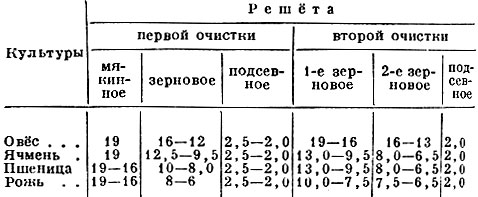

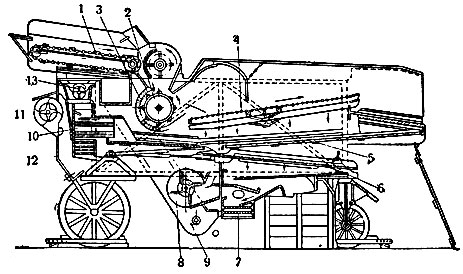

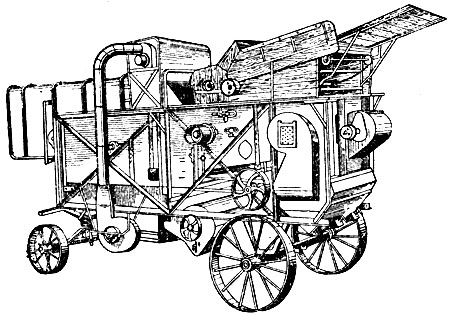

Рис. 2. Молотилка БР-23

Молотилка БР-23 (рис. 2) простая, конная. Предназначена для обмолота всех зерновых культур. Состоит из молотильной части 1 - барабана и подбарабанья; соломотряса 2; грохота 3. Кроме того, М. имеет подавальный стол и битер, способствующий распределению соломы на соломотрясе, скатную доску и колёсный ход. Передок хода составляет неотъемлемую часть М., а задние колёса с осью делаются отъёмными, ими пользуются для перевозки М. Подача снопового хлеба в М. производится вручную. После прохода через молотильное устройство обмолоченная масса попадает на соломотряс. Зерно и мелкие соломистые примеси проходят через соломотряс и просеиваются на грохоте, а солома движется по соломотрясу к выходу из М., откуда убирается в омёт. На грохот попадает ворох, просеявшийся через подбарабанье и соломотряс. Зерно, мякина и колос просеиваются через грохот под М., а сбоина сходит с грохота у выхода М. и убирается в омёт вместе с соломой или отдельно. Ворох затем отдельно провеивается на веялках. Во время работы молотилка д. б. установлена по уровню в продольном и поперечном направлениях. Колёса и ножки укрепляются кольями, вбитыми в землю.

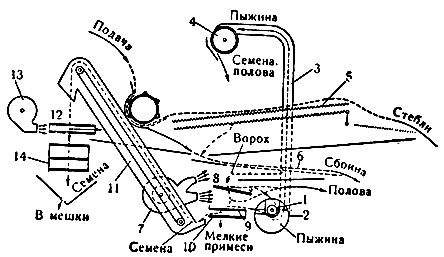

Рис. 3. Молотилка МС-600

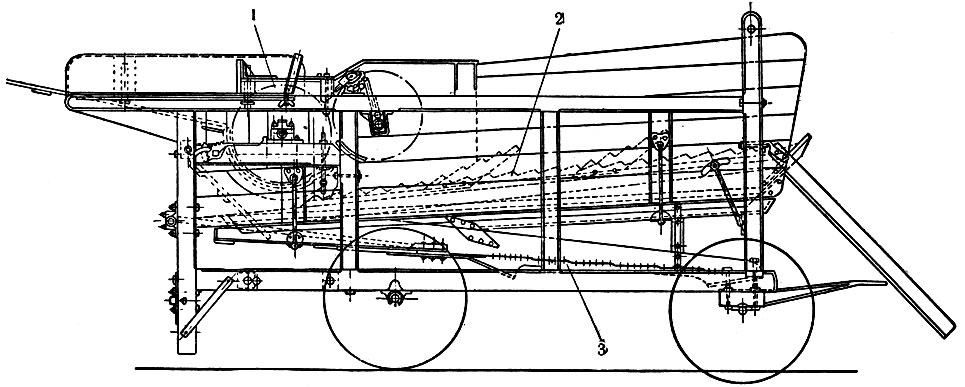

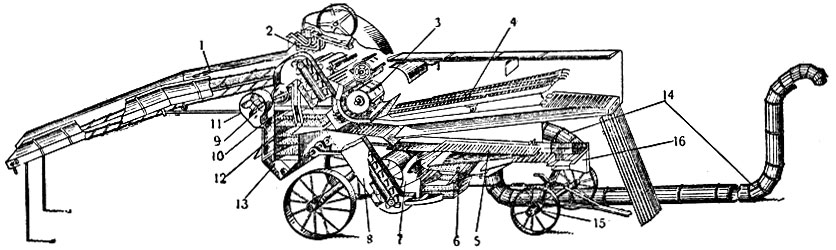

Молотилка сложная (малая) МС-600 имеет две очистки с ручной подачей в барабан и ручным отводом соломы в омёт. Основные рабочие устройства М. следующие (рис. 3): барабан с подбарабаньем 1; битер 2; соломотряс 5; добавочный соломотряс 4; скатная доска 5; решётный стан первой очистки 6; вентилятор первой очистки 7; элеватор для подачи зерна из первой очистки во вторую 8; решётный стан второй очистки 9; вентилятор второй очистки 10. Скатная доска, добавочный соломотряс и решётный стан второй очистки жёстко соединены между собой и представляют единую систему, подвешенную на трёх парах деревянных пружин-подвесок. Система приводится в действие от коленчатого вала, через средний деревянный шатун. От этого же коленчатого вала, через два шатуна, приводится в действие решётный стан первой очистки, подвешенный на четырёх пружинах-подвесках. Процесс работы М. состоит в следующем. Снопы или розвязь с подавального стола вручную подаются в молотильное устройство. Обмолоченная масса поступает на соломотряс. Солома, пройдя основной и добавочный соломотряс, сходит на землю. Мелкий ворох сходит со скатной доски и поступает в решётный стан первой очистки, на грохот. С грохота сходит сбоина, а мякина и зерно, просеиваясь через него, попадают на мякинное решето, на к-ром продуваются потоком воздуха из вентилятора. Мякина выдувается на землю; зерно, проходя через зерновое решето и по подсевному решету, очищается от колоса и мелких примесей, отводится по рукаву в приёмник элеватора, поднимается элеватором во вторую очистку, где дополнительно вторично очищается, и через выпускные рукава поступает в мешки. Лёгкие примеси, отделяемые от зерна во второй очистке, выдуваются на скатную доску, по к-рой сходят в 1-ю очистку и, пройдя её, выдуваются наружу.

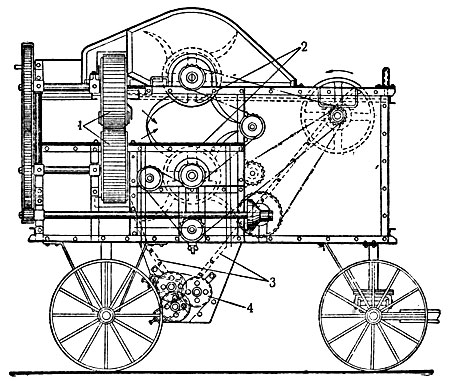

Молотилка сложная МК-11С0 (молотилка "Коммуна", длина барабана 1100 мм), с полуавтоматической подачей снопов и ручным отводом соломы. М. обмолачивает зерновые культуры, а с приспособлениями - семенники трав. Изготовляют также эти М. с саманным аппаратом. М. состоит из: 1) молотильного устройства (бильного барабана и подбарабанья); 2) клавишного соломотряса; 3) грохота; 4) первой и второй очисток для отделения от зерна соломистых и др. примесей; 5) шасталки для удаления с зерна плёнок и остей; 6) третьей очистки для сортирования зерна. Для подачи хлебной массы в М. служит механический самоподаватель конвейерного типа. Работа М. состоит из след. операций (рис. 4). Подаваемая в М. хлебная масса поступает с самоподавателя 1, состоящего из транспортёра и битера, в молотильное устройство - барабан 2 и подбарабанье, где происходит обмолот. Продукты обмолота, так же как и в молотилке МС-600, проходят соломотряс 4, скатную доску 5, грохот 6, решётный стан первой очистки 7, продуваемый вентилятором 8. Из первой очистки зерно с небольшим количеством примесей ковшевым элеватором 9 подаётся в верхнюю часть М. для дальнейшей очистки. В зависимости от вида обмолачиваемой культуры и её состояния дальнейшая обработка зерна может иметь след. варианты: 1) обработка зерна ограничивается одной очисткой; 2) обработка зерна, минуя шасталки, прoизводится на 2-й и 3-й очистках или же только на 3-й; 3) обработка зерна в шасталке, и далее оно поступает на вторую и третью очистки. Во второй очистке 10 зерно обрабатывается на двух решётах с применением дутья от вентилятора 11. Отделяемые лёгкие примеси выдуваются внутрь М. на скатную доску и далее на грохот. Зерно, просеивающееся через нижнее решето второй очистки, поступает на третью очистку. Третья очистка 12 имеет три решета и вентилятор. Первое решето служит для отделения крупных, лёгких примесей. На втором решете зерно разделяется на две фракции; крупное зерно сходит с решета и под действием воздушного потока разделяется на два сорта. Более мелкое зерно, просеиваясь сквозь второе решето, попадает на третье, подсевное решето, через к-рое просеиваются мелкие примеси, отводящиеся особым рукавом под М., зерно же сходит с решета и попадает в отделение для третьего сорта. Соотношение количества зерна первого и второго сортов регулируется перемещением разделительной перегородки в зерноприёмнике и регулированием воздушной струи вентилятора. Если зерно направляется в шасталку 13, то оно может быть обработано или только лопатками в цилиндрической части или же дополнительно бичами в конической части шасталки. Если нет необходимости пропускать зерно через вторую очистку, оно может быть направлено непосредственно на третью очистку путём перестановки клапана в верхней части элеватора. Решёта в очистках М. устанавливаются в соответствии с обмолачиваемой культурой (табл. 2).

Рис. 4. Молотилка МК-1100

Табл. 2. Набор решёт для молотилки МК-1100

Молотилка МК-1100 с тёрочным приспособлением для обмолота клевера и люцерны (рис. 5). При выключении тёрочного приспособления может работать как обыкновенная зерновая. М. имеет след. приспособления: 1) шнек, собирающий пыжину с первого решета первой очистки и транспортирующий её в швырялку; 2) вентилятор-швырялка с трубопроводом, для транспортирования пыжины в тёрочный барабан; 3) тёрочный барабан с кожухом из проволочной сетки квадратного сечения; 4) спец. набор решёт для очисток; 5) фартук из деревянных планок вместо полотняного; 6) дополнительная обрешётка соломотряса; 7) шкив увеличенного диам. на вал вентилятора второй очистки, для уменьшения числа оборотов крылачей вентиляторов второй и третьей очисток. Процесс обмолота клевета происходит след. образом. Клеверная масса подаётся на самоподаватель, оттуда поступает в молотильное устройство, где происходит обмолот - отрывание от стеблей головок клевера и частичное вытирание из них семян. Процесс отделения семян и пыжины от соломы происходит сначала таким же образом, каким и при обмолоте зерновых: масса проходит соломотряс, скатную доску и грохот, а далее поступает в первую очистку, на мякинное решето. Вытертые при обмолоте семена проваливаются на второе решето, а пыжика воздушным потоком (от вентилятора) выдувается в шнек 1, оттуда подаётся в швырялку 2 и далее по трубопроводу 3 поступает в тёрочный барабан 4. В тёрочном барабане пыжина перетирается, ворох поступает на соломотряс 5, через него на грохот 6 и далее обратно в решётный стан первой очистки, продуваемый вентилятором 7, на первое решето 8. Неперетёртая пыжина снова попадает в шнек и швырялку, а вымолоченные семена проходят через второе решето 9, на третье 10, где семена подсееваются и направляются в копильник элеватора. Ковшевым элеватором 11 семена подаются во вторую очистку 12, обрабатываются на её двух решётах посредством воздушного потока от вентилятора 13 и затем поступают на третью очистку 14. На верхнем решете третьей очистки отделяются крупные лёгкие примеси, на среднем семена разделяются: крупные сходят с решета, с помощью воздушного потока и перегородки они разделяются на два сорта и поступают в мешки. Мелкие просеиваются на третье решето, где очищаются от мелких примесей и в виде третьего сорта поступают в мешок; подобный процесс происходит и при обмолоте люцерны. При обмолоте трав в молотилке МК-1100 применяется набор решёт, указанный в табл. 2.

Рис. 5. Схема работы молотилки МК-1100 с тёрочным приспособлением для обмолота клевера и люцерны

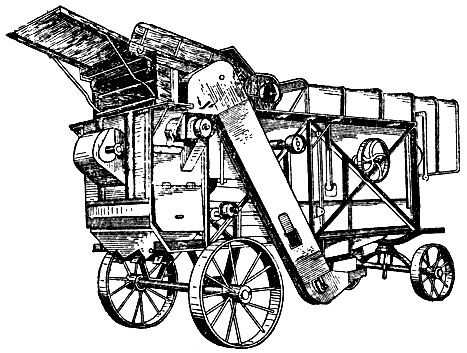

Молотилка сложная МС-1100 (рис. 6), сконструированная на базе молотилки МК-1100, имеет одинаковую с ней схему и основные размеры рабочих устройств. Разница состоит в том, что молотилка МС-1100 (за исключением двух узлов) - цельнометаллическая. Деревянными временно оставлены коробка подавального устройства и клавиши соломотряса, в то время как у молотилки МК-1100 обшивка корпуса М., скатные доски, решётные станы первой, второй и третьей очисток и элеватор деревянные. Кроме замены деревянных частей металлическими, в этой машине коленчатые валы поставлены на шарикоподшипники. На базе металлической молотилки МС-1100 заводом "Серп и Молот" изготовляется молотилка МКС-1100 (молотилка клеверная, сложная) с приспособлением для обмолота клевера. По схеме она аналогична молотилке МК-1100 с тёрочным приспособлением (рис. 5). Внешний вид её показан на рисунке 7.

Рис. 6. Молотилка МС-1100

Рис. 7. Молотилка МКС-1100

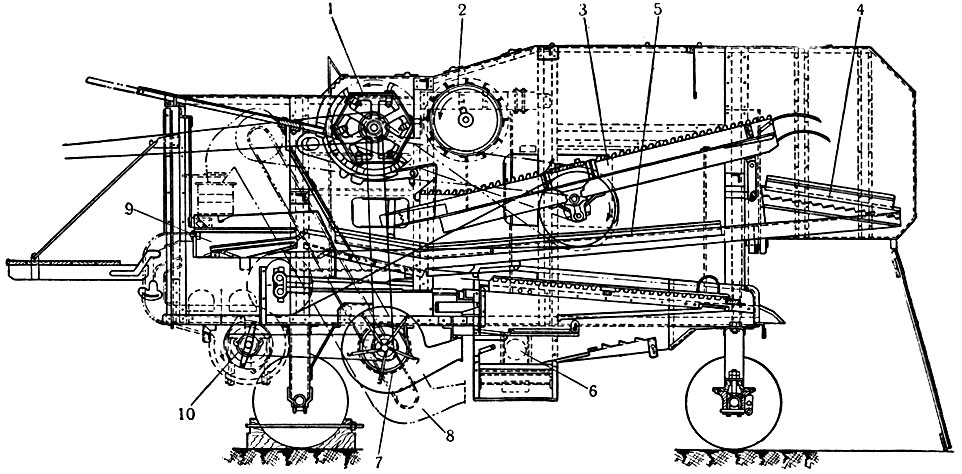

Молотилка сложная автоматическая МСА-1100 имеет те же основные рабочие устройства, что и молотилки МК-1100 и МС-1100, и, кроме того, дополнительные: автоматический подаватель (вместо более простого цепного подавателя, имеющегося у молотилок МК-1100 и МС-1100) и пневматический транспортёр для отвода мякины и сбоины из М. в омёт. Молотилка МСА-1100 (рис. 8) имеет след. основные части: транспортёр 1; разрезатель 2; барабан 3; соломотряс 4; грохот 5; решётный стан первой очистки 6; первый вентилятор 7; элеватор 8; шасталку 9; решётный стан второй очистки 10; второй вентилятор 11; решётный стан третьей очистки 12; зерноприёмник 13; пневматический транспортёр 14; ходовую часть 15; приёмный ящик 16. Автоматический подаватель молотилки состоит из транспортёра и подающего механизма, в к-ром смонтированы ножи для разрезания перевясел и гребёнки, для разрезания снопового хлеба при подаче его в барабан. Транспортёр подавателя включается автоматически только тогда, когда число оборотов молотильного барабана достигнет нормальной скорости. Транспортёр подаёт снопы к разрезателю перевясел. Затем масса хлеба разравнивается гребёнками и подаётся в молотильное устройство. Расстояние между транспортёром и гребёнками регулируется так, чтобы слой хлеба не перегружал барабана. При чрезмерно толстом слое гребёнки поднимаются и приводят в действие механизмы, выключающие транспортёр, в то время как все остальные рабочие механизмы М. работают. Так. обр., автоматическое регулирование подачи хлеба производится двумя регуляторами: скоростным, контролирующим заданную нормальную скорость молотильного барабана, и объёмным, контролирующим толщину слоя хлебной массы, поступающей с транспортёра в молотильное устройство. Второе дополнительное рабочее устройство - пневматический транспортёр. Он состоит из вентилятора особого устройства и трубопровода. Вентилятор имеет кожух и шестикрылые крыльчатки. При работе пневматического транспортёра вентилятор всасывает через трубу мякину и сбоину. Воздушный поток переносит мякину и сбоину по трубопроводу в омёт. На базе молотилки МСА-1100 с автоматическим подавателем и пневматическим транспортёром сконструированы и построены молотилка рисовая сложная МРС-1100 и молотилка сложная саманная МСС-1100.

Молотилка рисовая сложная МРС-1100, служащая для обмолота риса, отличается от зерновой молотилки МСА-1100 тем, что вместо бильного барабана имеет зубчатый барабан с зубчатым подбарабаньем. Барабан имеет 12 планок. Число зубьев на барабане 104, на подбарабанье 87. Длина барабана 1100 мм, диам. по концам зубьев 528 мм, число оборотов 950 в 1 мин. При замене зубчатого барабана бильным М. может работать как зерновая.

Молотилка сложная саманная МСС-1100 одновременно с обмолотом хлеба измельчает солому, сходящую с соломотряса (на корм скоту или для строительных надобностей). Саманный аппарат вмонтирован в М. со стороны выхода соломы. Саманный аппарат состоит из барабана со спец. рифлёными зубьями и подбарабанья с ножеобразными и рифлёными зубьями. Солома, сходя с соломотряса, поступает в саманный аппарат и перерабатывается в саманную массу. Производительность этой М. та же, что и зерновой. Число оборотов саманного барабана 1600 в 1 мин. Потребная мощность молотилки 30 - 32 л. с. Вес 4500 кг.

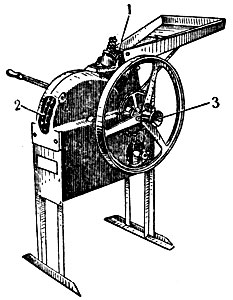

Кукурузная молотилка МКР-0,25 служит для обмолота кукурузы. Кукурузные М. бывают ручные, конные и моторные с потребной мощностью до 50 л. с. и производительностью до 30 т/час. Раньше выпускались М. с производительностью до 5 т/час и потребной мощностью 12 л. с. Так как кукуруза хранится в початках, то М. большой мощности имеют ограниченное применение на больших зерновых складах. В колхозном производстве применяют М. небольшой производительности. В СССР выпускается ручная кукурузная М. (рис. 9). Рабочее устройство её состоит из подавателя початков 1 и зубчатого обдирочного диска 2. Початок подаётся вручную в приёмное отверстие и, проходя через молотильное устройство, обмолачивается. При обмолоте початков с целью получения семенного зерна початок предварительно частично обмолачивается на конусе 3, находящемся cнаружи М. При этом обмолачиваются комлевая и верхушечная части початка, на к-рых находится неполноценное зерно для семян. Для обмолота зёрен, находящихся на средней части, початок подаётся в М. Часовая производительность молотилки 200 - 350 кг. Приводится в действие одним человеком.

Рис. 8. Молотилка МСА-1100 (продольный разрез)

Рис. 9. Кукурузная молотилка МКР-0,25

Льномолотилка МЛП-1,6 (рис. 10) имеет основные рабочие части - очёсывающий и тёрочный аппараты. Снопы льна подаются рабочим с левой стороны машины по подавальному столу в зажимной транспортёр 1, зажимаются комлевыми частями между лентами транспортёра и перемещаются вместе с ними в поперечном направлении. Верхушечная часть снопа в это время очёсывается очёсывающими барабанами 2. Очёсанные снопы выходят на другую сторону машины, а головки поступают по скатным доскам 3 в тёрочный аппарат 4. Вытертые семена, мякина и путанина выбрасываются из тёрки под машину, откуда выгребаются вручную и затем обрабатываются на веялке. Молотилка работает от четырёхконного привода (см. Привод).

Рис. 10. Схема льномолотилки МЛП-1,6

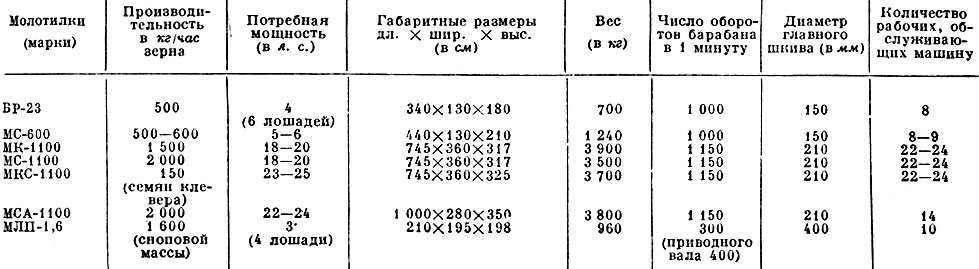

Основные показатели М. приведены в таблице 3..

Табл. 3. Основные показатели молотилок

Организация молотьбы и подготовка машины к работе. При выборе площадки для молотьбы в поле необходимо по возможности учитывать удобство подвоза снопового хлеба, подвоза топлива и воды для двигателя, отвоза зерна, а в дальнейшем соломы и мякины. На площадке д. б. расчищен и утрамбован ток для размещения на нём запасённого для молотьбы хлеба, трактора и др. вспомогательных машин. Расстояние скирд хлеба и омёта соломы от М. должно быть возможно меньшим (насколько позволяют условия пожарной безопасности). В стороне от тока д. б. вырыта яма для ссыпки и дальнейшего закапывания в неё семян сорняков, выделенных машиной из продуктов обмолота. М. устанавливают так. обр., чтобы направление ветра совпадало с направлением подачи и выходом соломы из М., с учётом противопожарных требований к постановке двигателя, т. е. чтобы двигатель был подальше от скирды и чтобы он не был с надветренной стороны от скирды (см. Молотьба).

Установка и уход за молотилкой. Перед работой М. необходимо осмотреть и проверить все крепления в ней, особенно на барабане. М. устанавливают по уровню в продольном и поперечном направлении, проверяют правильность положения ремней в соответствии со схемой, приложенной к М., и их натяжение. Укрепляют колёса. М. регулярно смазывают по существующим правилам эксплуатации М. и технического ухода за ними. Производят пробный обмолот, в течение к-рого проверяют чистоту вымолота и отход зерна в соломе, сбоине и мякине. Регулируют положение подбарабанья, чтобы недомолот и дробление зерна было наименьшим. При обнаружении потерь зерна проверяют обороты барабана, валов, соломотряса и грохота, регулируют наклон решёт и ветровых козырьков в решётных станах, а также силу дутья вентиляторов. Неполный вымолот зерна происходит при недостаточном числе оборотов барабана и наличия больших зазоров между барабаном и подбарабаньем, а также при чрезмерно сработанных зубьях или билах, неравномерной подаче хлеба в барабан, в особенности слишком влажного хлеба. При слишком большом числе оборотов барабана и малых зазорах или же при излишне большом числе рядов зубьев подбарабанья возникает дробление зерна. Потери от невытряса на соломотрясе происходят вследствие неправильного числа оборотов коленчатого вала соломотряса (слишком большом или слишком малом), неверной установки М. (не по уровню), неправильно опущенных фартуков и от неравномерной подачи. Потери от невытряса на грохоте могут быть от тех же причин, что и на соломотрясе, и, кроме того, от перегрузки грохота, если барабан сильно перебивает солому и увеличивает количество сбоины. Зерно в мякине может появиться от большой перегрузки обмолоченной массы перебитой соломой, неправильного наклона и подбора решёт, неправильного положения регулируемых козырьков грохота и от слишком сильного дутья.

Техника безопасности. Перед пуском машины необходимо проверить наличие всех ограждений на ремённых, цепных и др. передачах и на концах валов с клиновыми шпонками. Пуск машины производится только по сигналу машиниста, после того как он убедится в полной исправности и готовности машины и в том, что на подавальном столе, транспортёре и внутри машины не осталось никаких посторонних предметов. Не допускается во время работы М. производить смазку, подвинчивать гайки, надевать или снимать ремни, регулировать рабочие устройства и механизмы или очищать их. Работающие у машины не должны носить широкой одежды. Противопожарные мероприятия и техника безопасности излагаются в особой инструкции.

Хранение молотилки. При прекращении молотьбы на значительный промежуток времени или при перемене обмолачиваемого хлеба М. необходимо тщательно очистить, т. е. поработать на холостом ходу, пока из неё не выйдут все остатки зерна, соломы, мякины; очистить пыль, грязь и остатки продуктов обмолота снаружи и внутри машины, смазать все обработанные некрашенные металлические части, снять или ослабить ремни; установить скатные доски, грохот и решётные станы в такое положение, чтобы деревянные пружины были в ненапряжённом состоянии; запасные решёта и инструмент уложить в ящики. При хранении М. под открытым небом следует покрывать её брезентом. Правила зимнего хранения молотилок изложены в ГОСТ 2227 - 48.

Литература: Бойко Г., Сложные молотилки, "Сельхозмашина", М., 1949, № 11; Бойко Г., Бурмакин А. [и др.], Сложные молотилки, М., 1950; Горячкин В., Земледельческие машины и орудия, М., 1923; Дунай Н., Молотилка МС-600 завода "Серп и Молот", журн. "Сельхозмашина", М., 194 9. № 9; Комаров Н., Молотилки, в кн. "Машиностроение. Энциклопедический справочник", т. 12, М., 1948 (см. раздел 4 - Конструирование машин); Летошнев М., Сельскохозяйственные машины (Теория, расчет, проектирование и испытание), 2 изд., М.-Л., 1949; Полевицкий К., С.-х. машины и орудия, 2 изд., М., 1947.

Источники:

- Сельскохозяйственная энциклопедия. Т. 3 (Л - П)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, 1953, с. 613

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'