МЕТАЛЛИЗАЦИЯ

МЕТАЛЛИЗАЦИЯ распылением. Процесс получения металлических покрытий способом распыления заключается в расплавлении металла и пульверизации его струёй сжатого воздуха. Частицы металла вдавливаются в неровности и царапины, предварительно созданные на поверхности детали, и прочно закрепляются на ней. Другие пылинки металла, ударяясь о ранее осевшие, заполняют промежутки между ними, и так обр. получается покрытие. Метод распыления позволяет наносить покрытия произвольной толщины из любых металлов и сплавов на детали и сооружения каких угодно форм и размеров. Покрывают не только металлические объекты, но и стекло, цемент, фарфор, гипс, дерево, бумагу, картон, пластмассу, ткани и пр., т. к. заметного нагрева материала во время М. не происходит. Перечисленные возможности М. распылением позволяют с большим успехом практически применять её для ремонта и восстановления деталей машин и механизмов, для ликвидации изъянов, получившихся при литье (напр., для устранения пористости, трещин и др.); для предохранения металлических предметов и сооружений от коррозии; для увеличения срока службы деталей, работающих при высоких темп-pax; для придания электропроводности дереву, стеклу, тканям и пр.; для замены цветных металлов чёрными; для производства подшипников из пульверизированных псевдосплавов; для декоративных целей и др. Для осуществления процесса М. распылением в СССР наиболее широко используются электрические аппараты системы Линник и Катц - типа ЛК. Советские электрические металлизационные аппараты ЛК действуют путём расплавления в электрической дуге металлической проволоки, являющейся сырьём, с последующим распылением жидкого металла струёй сжатого воздуха. Проволоки посредством спец. механизма подаются в распылительное сопло, где они расплавляются электрическим током, подводимым от понижающего трансформатора. В аппаратах типов ЛК-у и ЛК-ба (рис. 1), широко распространенных в ремонтных предприятиях Министерства сельского хозяйства и заготовок СССР, сжатый воздух, предназначенный для распыления металла, подводится через цилиндрическое сопло и, подхватывая капельки расплавленного металла, дробит их в мельчайшую пыль. В аппарате типа ЛК-12 (модели 1949 - 50) воздух нагнетается параллельно проволокам (рис. 2). Отдельного сопла для воздуха этот аппарат не имеет. Электрический ток поступает к аппарату ЛК-12 от понижающего трансформатора типа сварочного. В зависимости от производительности аппарата и сорта распиливаемого металла напряжение тока выбирается в пределах от 20 до 45 в при силе тока от 70 до 450 а. Сжатый воздух в 6 атм. от компрессора предварительно пропускают через масло-водоотделитель для очистки от влаги и масла.

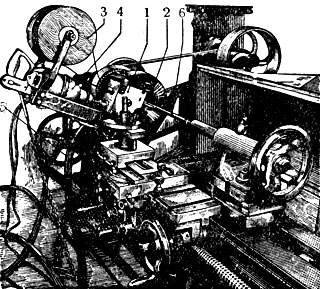

Рис. 1. Электрометаллизатор типа ЛК-6а, установленный на станке в процессе наращивания изношенной детали: 1 - корпус аппарата; 2 - распылительное сопло; 3 - катушки с проволокой; 4 - электродвигатель; 5 - шланг для подачи сжатого воздуха; 6 - металлизированная деталь, зажатая в центры станка

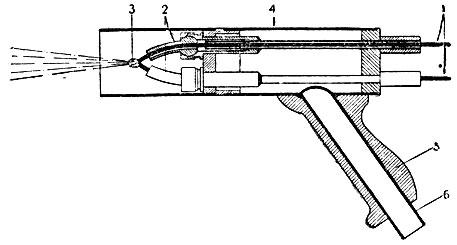

Рис. 2. Разрез электрометаллизатора ЛК-12: 1- распыливаемые проволоки; 2 - направляющие наконечники для сжатого воздуха и проволок; 3 - электрическая дуга, расплавляющая проволоки; 4 - корпус аппарата; 5 - рукоятка; 6 - штуцер для ввода сжатого воздуха

Способ электрометаллизации используется ремонтными предприятиями Министерства сельского хозяйства и заготовок СССР для восстановления даже таких ответственных деталей, как коленчатые валы тракторов СХТЗ, С-60, С-65, комбайновых двигателей ГАЗ-НАТИ, автомашин ЗИС-5 и др. Технологический процесс восстановления коленчатого вала комбайнового двигателя ГАЗ-НАТИ состоит из след. основных операций: дефектовка детали; подготовка поверхности восстанавливаемой шейки путём насечки зубилом или крейцмейселем и пескоструйной очистки; М. шеек сталью У-7 или У-8 электрометаллизатором ЛК-6а. После М. поверхность шеек вала должна иметь серый цвет. В покрытии не д. б. включений крупных частиц, а также трещин и раковин. Последующая обработка покрытий осуществляется путём обточки на токарном станке. Для обточки применяется резец с напаянной пластиной твёрдого сплава ВК8 или Т15К6. Форма резца примерно соответствует обычно применяемой для обработки чугуна. Лучше обточку заменить шлифовкой восстанавливаемой шейки на круглошлифовальном станке. Срок службы восстановленных М. коленчатых валов, как и др. деталей, значительно увеличивается. С течением времени такие валы, после ряда перешлифовок, снова металлизируют до номинального размера шеек. Износ сопряжённых деталей (подшипников) при работе с металлизированными шейками значительно ниже обычного.

Литература: Вадивасов Д., Скоростной способ ремонта автотракторных деталей, [Саратов], 1949; Долженков А., Износоустойчивость металлизированных покрытий, М., 1940 (Труды Московского института механизации и электрификации сельского хозяйства, вып. V); Иоаниди Г., Электрометаллизация при ремонте изношенных автодеталей. Краткое руководство, М., 1945; Руководство по оборудованию электрометаллизационных цехов и реставрации коленчатых валов электрометаллизацией по способу Е. М. Линник и Н. В. Катц, М., 1941; Руководство по оборудованию цехов электрометаллизации и реставрации деталей машин электрометаллизацией по способу Е. М. Линник и Н. В. Катц, М., 1945.

Источники:

- Сельскохозяйственная энциклопедия. Т. 3 (Л - П)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, 1953, с. 613

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'