МАСЛА РАСТИТЕЛЬНЫЕ

МАСЛА РАСТИТЕЛЬНЫЕ, жирные вещества, накапливаемые многими р-ниями.

В р-ниях большие скопления масла находятся в семенах, их зародышах, реже в мякоти плода, в коре и корнях деревьев (см. Масличные растения).

Классификация М. р. Состав и свойства М. р. разнообразны и обусловлены содержанием в них различных жирных кислот. М. р. делятся на жидкие (касторовое, оливкообразные, макообразные, льнянообразные) и твёрдые. Масла льняно-образные на воздухе "высыхают", т. е. в результате окисления образуют эластичную плёнку, почти нерастворимую в серном эфире и неплавкую. Макообразные масла высыхают медленнее, дают плёнки, к-рые растворяются в серном эфире, а при нагревании плавятся при темп-ре 95 - 125°. Оливкообразные масла не высыхают, но сильно загустевают. Касторовое масло также не высыхает. На основе способности к плёнкообразованию М. р. условно делятся на высыхающие, полувысыхающие и невысыхающие.

Физические свойства. На ощупь М. р. маслянисты; имеют окраску от светложёлтой до темнокоричневой (хлопковое - чёрное) и характерный для каждого масла запах и вкус. Интенсивность этих свойств зависит от количества содержащихся в маслах примесей, способа извлечения масла и качества сырья. Удельный вес М. р. изменяется в пределах от 0,912 до 0,940 (за исключением касторового, удельный вес к-рого 0,960 - 0,970). Жидкие М. р. при охлаждении загустевают, нек-рые из них мутнеют, выделяют осадок. Твёрдые М. р. (масло-какао, кокосовое, пальмовое и пальмоядерное) плавятся при темп-ре ниже 40° и выше 20°. Теплоёмкость М. р. от 0,434 (касторовое) до 0,511 (кокосовое). Теплотворная способность от 9100 до 9500 калорий. М. р. в воде при комнатной темп-ре почти не растворяются, но при встряхивании могут образовывать эмульсии. Они растворяются в различных органических растворителях - серном и петролейном эфирах, в сероуглероде, хлороформе, ацетоне, дихлорэтане, четырёххлористом углероде, бензине и др. В спирте М. р. растворяются плохо, за исключением касторового, которое растворяется хорошо.

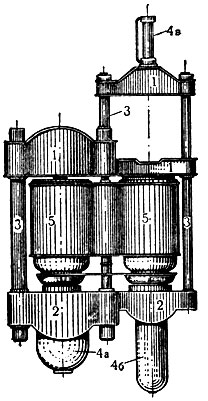

Химические свойства. М. р. представляют собой сложную смесь глицеридов (сложных эфиров трёхатомного спирта - глицерина и высокомолекулярных жирных кислот).

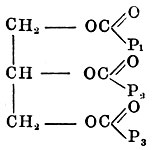

Глицериды характеризуются след. формулой.

М. р. состоят преимущественно из смеси триглицеридов:

Существует неск. типичных реакций М. р. Наиболее важные и характерные реакций: а) реакция омыления и этерификации триглицеридов; б) реакция присоединения по месту двойной связи в силу присутствия в триглицеридах ненасыщенных жирных кислот; характерные реакции присоединения - присоединение галоидов (иодное число), водорода (гидрогенизация), серной кислоты и др.; в) сложные реакции, вызывающие загустевание М. р.; к ним относятся полимеризация жиров, окисление, высыхание жиров, присоединение серы и др. Физические и хим. свойства различных М. р. представлены в таблице констант растительных масел на стр. 168. В состав растительных масел (их глицеридов) входят различные жирные кислоты, к-рые своим присутствием и соотношением определяют различные химические, физические, пищевые, технические и др. свойства отдельных М. р. Чаще других в глицеридах встречаются след. кислоты: олеиновая, линолевая, линоленовая, лигноцериновая, арахиновая, пальмитиновая, стеариновая, рицинолевая, миристиновая, лауриновая, каприловая, каприновая, капроновая, изолинолевая, гипогейная, рапиновая, олеостеариновая и эруковая.

В гос. стандарте (ГОСТ) на М. р. предусмотрены вкусовые качества, цвет, прозрачность, наличие примесей (отстоя), содержание влаги и кислотность для пищевых жиров. Повышенная влажность масла и содержание в нём посторонних (белковых) примесей снижают сохранность масла и могут вызвать повышение его кислотности и прогоркание. В М. р., полученных экстракционным методом, не допускается остаток следов растворителей, а в рафинированных маслах - остатки мыла и щёлочи. В ГОСТе предусмотрены также основные физико-химические показатели (удельный вес, иодное число, число омыления, кислотность).

Пищевое значение. М. р. входят в группу основных продуктов питания: белков, жиров и углеводов. М. р. содержат витамины A, D, Е и В. Масла растительные применяют в консервной и пищевой пром-сти (хлебопечении, в кондитерской пром-сти и т. д.).

Техническое применение. М. р. широко используются во многих отраслях народного х-ва. В одних отраслях они являются основным, а в других - вспомогательным сырьём. Высыхающие масла идут для производства масляных олиф, лаков, линолеума, линкруста, клеёнки и т. д. В кожевенном производстве М. р. употребляются для жирового дубления, придания коже эластичности, водонепроницаемости и большей прочности. Применяют М. р. также в текстильной, металлообрабатывающей пром-сти, типолитографии, в производстве каучука, резиновых изделий, пластмасс, смазочных средств, фармацевтических препаратов, косметических изделий и т. д.

Технология маслодобывания. Основы производства. Клетка масличного семени представляет сложную коллоидную систему и состоит из двух взаимно связанных частей: а) гидрофильной полярной, гелевой фазы, в состав к-рой входит комплекс тесно связанных друг с другом гидрофильных веществ - белков, углеводов и пр., и б) гидрофобной неполярной, масляной фазы, состоящей из масла с растворимыми в нём веществами.

Масло в клетке сосредоточено в протоплазме. При измельчении семян происходит разрушение клеточной структуры, что вызывает вскрытие поверхностей с выделением масла. Вода в измельчённом семени (мятке) находится в связанном состоянии в гелевой фазе. В момент соприкосновения измельчённых семян с добавляемой водой последняя избирательно смачивает поверхность частиц и вытесняет масло. При растекании воды по внешней поверхности частиц происходит объёмное набухание последних, при к-ром вода проникает в их толщу, смачивает широко развитую внутреннюю поверхность и вытесняет масло. Последующее нагревание влияет на уменьшение вязкости и поверхностного натяжения масляной фазы.

Константы растительных масел

* (Примечание: О - олеиновая, Л- линолевая, ЛН - линоленовая, ЛЦ - лигноцериновая, А - арахиновая, П - пальмитиновая, С - стеариновая, Р - рининолевая, М - миристиновая, ЛА - лауриновая, КЛ - каприловая, КП - каприновая, КН - капроновая, ИЛ - изолинолевая, Г - гипогейная, РН - рапиновая, ОС - олеостеариновая, Э - эруковая.)

Переработка семян начинается с повторной очистки последних от посторонних примесей. Хлопковые семена одновременно подвергаются освобождению от волокна (джинирование, лиытерование и делинтеро-вание) и от оболочки, а семена подсолнечника и конопли только от оболочки (лузги, шелухи). Обрушивание производится с помощью спец. машин-рушек для подсолнечного семени, дисковых и ножевых гулеров для хлопкового семени, шельмашин для клещевины; для нек-рых семян применяются мельничные вальцы, наждачные обойки и др. В целях разрушения клеточной структуры и создания наиболее благоприятных условий для извлечения масла, семена подвергаются измельчению. Степень измельчения (тонкость помола) зависит от технологической схемы; для экстракции приготовляется помол лепесткового строения или крупка. При таком помоле облегчается проникновение растворителя масла (бензина или дихлорэтана) внутрь клеток, снижается возможность слёживания экстрагируемой массы и снижается унос мелкоизмельчённых частиц семени с мисцеллой (раствор масла в растворителе). Измельчение семян производится нижеследующими машинами: пятикатковыми вальцами, одно- и двух-парными вальцовками, плющильными вальцами, дисковыми мельницами и дробилками различных конструкций. Измельчённые семена подаются в жаровни, на к-рых мятка подвергается увлажнению, пропариванию, прожариванию и просушке до оптимальной влажности, темп-ры и необходимого структурного строения.

Для извлечения М. р. из масличного сырья существует два метода - экстрагирование и прессование. Экстрагирование бывает с предварительным и без предварительного съёма масла, а прессование - однократным и двукратным. Экстрагирование заключается в растворении масла в органическом растворителе и последующем извлечении его из последнего. В мятке, подвергающейся экстрагированию по отношению к растворителю, масло находится в различном состоянии: а) масло, выделившееся при измельчении семени из разрушенных клеток и находящееся на внутренних и внешних поверхностях частиц; б) масло, находящееся внутри неразрушенных клеток; оно может перейти в раствор при условии обратной диффузии растворённых молекул масла во внешнюю среду.

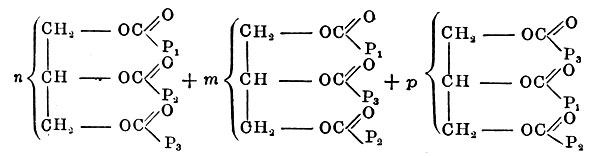

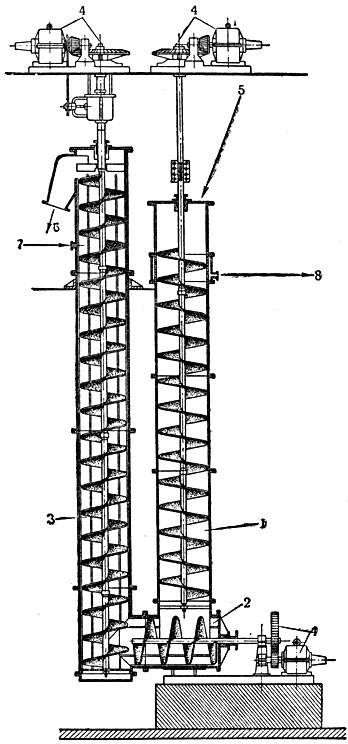

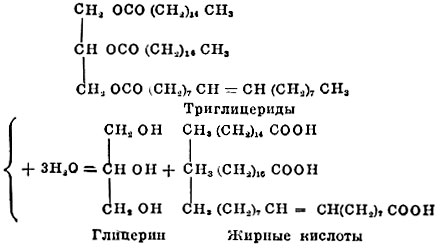

Экстракционный метод извлечения М. р. Наиболее совершенным способом извлечения М. р. является экстракция на непрерывно действующих экстракционных аппаратах, в к-рых экстракция происходит в тонких перемешиваемых с растворителем слоях экстрагируемой мятки. Существует неск. конструкций непрерывно действующих экстракторов: шнековые колонные (вертикального и наклонного типов), ковшевые (вертикальные и горизонтальные) и конвейерные. Непрерывно действующий экстрактор, созданный советскими инженерами А. Н. Светличным, С. С. Ильиным, П. В. Науменко и М. Р. Аксененко, является детально разработанной машиной для извлечения масла. В экстракторах непрерывного действия обеспечивается: а) напрерывное перемешивание и перемещение экстрагируемого материала; б) интенсивное воздействие растворителя на экстрагируемый материал; в) большие скорости растворителя по отношению к скорости перемещения экстрагируемого материала; г) тонкий слой экстрагируемого материала и д) непродолжительное время воздействия растворителя на экстрагируемый материал. Экстрактор состоит из загрузочной и экстракционной колонн и поперечносоединительного шнека. Это железные цилиндры диам. 1000 мм, внутри к-рык установлен шнек с перьями, имеющими отверстия. Экстрагируемый материал, попадая в загрузочную колонну, медленно перемещается шнеком вниз, затем передаётся в экстракционную колонну, и шнеком поднимается до выгрузочного отверстия. Растворитель противотоком подаётся через 4 отверстия в экстракционной колонне, направляется навстречу движению экстрагируемого материала, затем через поперечный шнек попадает в загрузочную колонну, из к-рой через цедилку, в виде так наз. мисцеллы, выводится из экстрактора, омывая на всем пути на каждом звене шнека экстрагируемый материал (рис. 1). Мисцелла направляется на мисцеллофильтры, затем на непрерывно действующий дестиллятор, в к-ром растворитель отгоняется, а полученное масло, в зависимости от качества семян, подвергается рафинации или очистке на фильтрпрессах.Шрот (обезжиренная мятка) направляется в непрерывно действующий шнековый испаритель, к-рый почти полностью удаляет растворитель и частично влагу. Выпарка растворителя производится как острым паром, так и при помощи нагрева шрота через паровую рубашку шнекового испарителя. Шнековый испаритель - это агрегат из 6 горизонтальных цилиндров с паровыми рубашками, расположенных друг над другом. Внутри цилиндров смонтированы лопастные шнеки. Шрот, поступая из экстрактора, последовательно перемещается из одного шнека в другой и в течение перемещения освобождается от растворителя и влаги. Пары растворителя и воды конденсируются, направляются на водоотделители, затем растворитель собирается в сборники, а из них поступает на экстрагирование. Основные аппараты (экстрактор, шнековый испаритель и дестиллятор) работают непрерывно; весь процесс протекает поточно, непрерывно, полностью автоматизирован, с сосредоточенным в одном месте пультом управления (рис. 2). При периодической экстракции экстракторы установлены батареей (6 - 9 экстракторов) и работают по принципу последовательного обезжиривания в них мятки. Обычно применяемый экстрактор прерывного действия, ёмкостью 6 м3, имеет вид цилиндрического резервуара, снабжённого мешалкой. Он имеет 2 люка: верхний - загрузочный, нижний - разгрузочный и несколько штуцеров - для подачи растворителя, пара, выпуска воздуха, слива мисцеллы и др. Над каждым экстрактором установлен порционный загрузочный бункер, из к-рого мятка загружается в экстрактор.

Рис. 1. Экстрактор непрерывного действия: 1 - загрузочная колонна; 2 - поперечносоединяющий шнек; 3 - экстракционная колонна; 4 - привод шнеков через редукторы; 5 - место впуска экстрагируемого материала; 6 - выход шрота; 7 - место впуска растворителя; 8 - место выпуска мисцеллы

Экстракционные заводы работают по схемам с предварительным съёмом масла и на сырой мятке. Предварительный съём масла осуществляется для извлечения М. р. при переработке высокомасличного сырья. В СССР предварительный съём масла применяется по методу Скипина и на механических шнековых прессах. По методу Скипина съём масла производится в специально оборудованном форчане, снабжённом приспособлением для приготовления мезги. Сущность процесса в форчане заключается в воздействии воды на мятку, при к-ром достигается вытеснение масла водой в силу избирательной смачиваемости внутренних и внешних поверхностей частиц мятки. Вытекание масла происходит сквозь дырчатое днище форчана. Съём масла на форчанах достигает 65 - 70% от содержания его в ядре семени. Полуобезжиренная мезга или сырая мятка, пропущенная через плющильные вальцы, принимает лепестковую структуру и после этого подвергается экстрагированию. Из многих органических растворителей в производстве получили наибольшее распространение бензин и дихлорэтан. Преимуществом экстракционного метода перед прессовым является увеличение выходов масла.

Рис. 2. Схема получения растительного масла методом непрерывной экстракции: 1 - транспортёр для подачи лепестка или крупки; 2 - экстрактор; 3,4 - шнековый испаритель растворителя со шротоловушкой; 5 - конденсатор; 6 - охладитель конденсата; 7 - оборотное бензохранилище; 8 - насосы для подачи растворителя; 9 - подогреватель растворителя; 10 - насосы для мисцеллы; 11 - насос для отбельной земли; 12 - бункер для отбельной земли; 13 - смеситель для отбельной земли; 14 - фильтрпресс; 15 - парообразователь паров растворителя; 16 - вакуумнасос; 17 - сборник мисцеллы; 18 и 20 - дестилляционная колонка с каплеуловителями; 19 - насос для масла; 21 - подогреватель мисцеллы; 22 - конденсатор; 23 - охладитель конденсата; 24 - водоотделитель; 25,26,27,28,29 -. аммиачно-холодильная установка, состоящая из предварительного конденсатора, дефлегматора, компрессора для аммиака, рефрижератора, насоса для рассола; 30 - гидрататор; 31 - центрифуги; 32 - отстойники фосфатидов; 33 - вакуумсушильный аппарат для фосфатидов; 34 и 36 - весы; 35 и 37 - коробки для масла

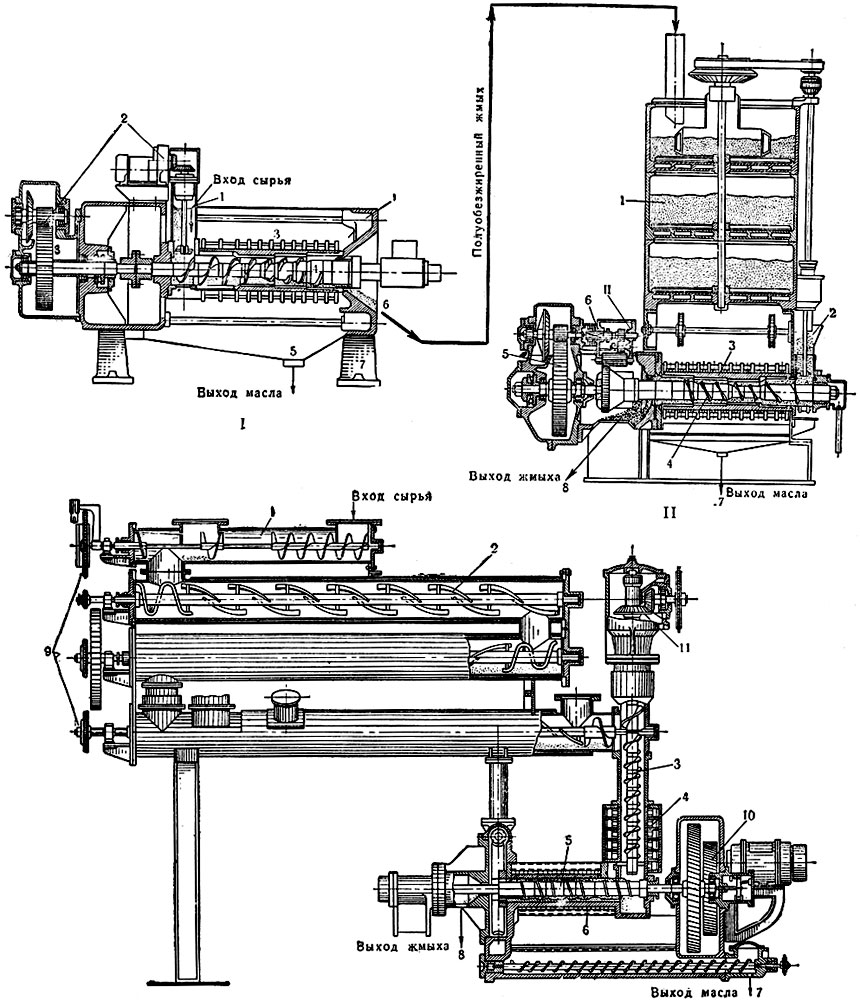

Прессовый метод извлечения М. р. заключается в применении механических и гидравлических прессов. Механические прессы получили большее распространение, чем гидравлические. Рабочими частями механического пресса являются: а) ступенчатый зеер, состоящий из большого количества стальных пластинок (колосников); пластинки ступенчатого зеера установлены с зазорами между ними и стягиваются массивными хомутами; б) внутри зеера вращается шнек, при помощи к-рого мезга перемещается; у выходного отверстия зеера имеется передвигающийся конус, входящий внутрь зеерного цилиндра или диафрагмы, благодаря чему можно менять сечение выходного отверстия и тем самым увеличивать или уменьшать давление в прессе. Механические прессы делятся на 3 группы: прессы предварительного съёма масла (форпрессы), прессы окончательного отжима масла и прессы двойного действия. Прессы окончательного и предварительного съёма масла отличаются друг от друга размерами, массивностью и производительностью; примерно на 1 форпресс устанавливаются 3 - 5 прессов окончательного отжима масла (рис. 3). Прессы двойного действия по конструкции отличаются от прессов одинарного действия; в них объединены 2 операции - предварительный и окончательный съём масла (рис. 4). Механические прессы - непрерывно действующие; непрерывность подачи мезги осуществляется спец. питателем. При применении механических прессов масличные семена д. б. тщательно измельчены, прожарены в жаровне, после чего они подаются непрерывным потоком в питатель. Из пресса масло стекает через зазоры зеерного цилиндра в сборник, а жмых-ракушка подаётся на дробление и последующее хранение. При двукратном прессовании ракушка с форпрессов вторично тщательно измельчается, подвергается обработке в жаровне и подаётся в пресс для окончательного отжима.

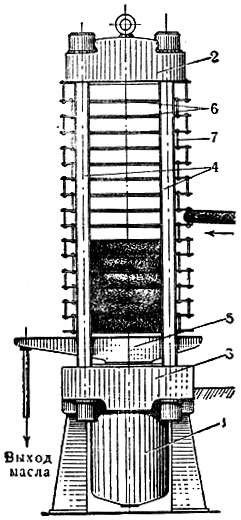

Гидравлические прессы делятся на 3 группы: а) открытые, в к-рых пакеты мезги находятся менаду стальными горизонтальными плитами, и масло при давлении свободно стекает через края плит (рис. 5); б) полузакрытые, или дренажные, применяемые исключительно при переработке семян хлопчатника. Эти прессы также имеют горизонтальные плиты, но пакет ограничен от расползания с двух сторон; в них масло стекает через дренажи и края плит; в) закрытые прессы, в к-рых мезга закладывается в закрытые зеерные коробки, и масло выделяется через отверстия в стенках зеера (рис. 6). Извлечение М. р. на гидравлических прессах сводится к приготовлению мезги в жаровне, формованию, загрузке пресса, прессованию, разгрузке пресса, съёму салфеток и обрезке жмыха. Отрицательные стороны гидравлических прессов; а) меньший % съёма масла по сравнению с механическими прессами и с экстракционным методом; б) необходимость применения дорогостоящего прессукна для формования пакетов; в) значительный процент (до 22) обратной осыпи и обрези; г) большая затрата физического труда; д) большой расход металла на оборудование прессового цеха.

Рис. 3. Непрерывно действующие шнековые прессы; I - пресс предварительного прессования: 1 - питатель; 2 - редуктор; 3 - зеерный барабан; 4 - шнековый вал; 5 - выход масла; 6 - выход жмыха-ракушки; 7 - станина пресса. II - пресс окончательного прессования: 1 - 3-чанная жаровня с приводом мешалок; 2 - питатель пресса с приводом; 3 - зеерный барабан; 4 - шнековый вал; 5 - редуктор; 6 - механизм регулирования зажима конуса выходного отверстия жмыха; 7 - выход масла; 8 - выход жмыха-ракушки. Рис. 4. Непрерывно действующий шнековый пресс двойного действия: 1 - питатель; 2 - шнековая жаровня; 3 - вертикальный шнековый вал; 4 - вертикальный зеерный барабан; 5 - горизонтальный шнековый вал; 6 - горизонтальный зеерный барабан; 7 - выход масла; 8 - выход жмыха; 9 - механизм привода жаровни; 10 - привод горизонтального шнекового вала; 11 - привод вертикального шнекового вала.

В СССР заводы, оборудованные гидравлическими прессами, реконструируются и переводятся на работу с механическими прессами или на экстрагирование.

Большинство М. р., полученных на прессовых заводах (подсолнечное, льняное, горчичное, соевое), пригодны в пищу без предварительной очистки, после двукратной фильтрации.

Рис. 5. Гидравлический открытый пресс: 1 - цилиндр пресса; 2 - верхняя головка; 3 - низок пресса; 4 - соединительные колонны с гайками; 5 - маслосборная чаша для масла; 6 - плиты; 7 - подвески плит

Хлопковое, а также масла др. масличных культур, полученные экстракционным методом, нуждаются в предварительной очистке (рафинации).

Рис. 6. Закрытый гидравлический пресс: 1 - головки пресса; 2 - низки пресса; 3 - соединительные колонны с гайками; 4 - гидравлические цилиндры с поршнями: а - для прессования мезги, б - выталкиватель жмыха, в - подпрессователь мезги; 5 - зеерные вращающиеся ступы для зарядки

Примеси, содержащиеся в М. р., условно делятся на 4 группы: а) примеси, растворимые в маслах, постоянно сопутствующие им (липоиды, стерины, фосфатиды и др.); б) примеси, попадающие в масла в процессе производства (белки, слизи, ферменты и т. п.); в) продукты хим. разложения глицеридов, т. е. свободные жирные кислоты, альдегиды, кетоны, а также продукты окисления и полимеризации масла; г) случайные примеси (органическая пыль, остатки прессукна, растворитель и т. д.). Методы очистки и рафинации масел основаны на физических, химических и физико-химических свойствах примесей. На физ. свойствах основан наиболее распространённый метод отделения механических примесей от М. р. - фильтрация масла через пористые перегородки, проницаемые для жидкости и задерживающие механические примеси. В качестве фильтрующей перегородки применяется фильтроткань и реже фильтровальная бумага. Фильтрпрессы бывают 2 типов - рамные и камерные. Для фильтрации мисцеллы применяются герметические фильтрпрессы. Для отделения механических примесей применяются также центрифуги. Простейший физико-химический способ удаления из масла коллоидно растворимых в нём гидрофильных веществ (слизистые белковые вещества, фосфатиды) - гидратация. При введении в масло воды образуется молекулярное соединение гидрофильных веществ с водой, сопровождающееся набуханием и последующим выпадением их. Хим. способ заключается в обработке М. р. растворами шёлочи (рафинация). Реакция нейтрализации даёт соль жирной кислоты - мыло, к-рое выделяется в виде объёмистых хлопьев, захватывающих с собой большую часть посторонних примесей и загрязнений, и затем отделяется в виде отстоя, так наз. соапстока. После отстаивания соапстока масло подвергают промывке и сушке под вакуумом. Для производства маргарина М. р. подвергают отбелке отбельными землями и дезодорации (освобождению от специфических запахов).

Гидрогенизация масла - превращение жидких М. р. в жиры с более высокой темп-рой плавления путём насыщения их водородом в присутствии катализатора. На гидрогенизацию идут след. М. р.: подсолнечное, хлопковое, соевое и, реже, льняное, рапсовое и др. Перед гидрогенизацией сырые масла, во избежание "отравления" катализатора и в целях получения гидрированных жиров (саломаса) высокого качества, подвергаются рафинации. Гидрогенизация производится с порошкообразным катализатором; в масло, смешанное с катализатором, пропускается водород; катализатор приготавливается из муравьинокислого или углекислого никеля. Существует метод гидрогенизации со стационарным катализатором; в этом случае масло и водород находятся в движении, а катализатор в виде никелевой стружки (или кусочков сплава никеля с алюминием) остаётся неподвижным. Процесс гидрогенизации организован по след. технологической схеме: масло поступает в автоклавы подогретым до 180 - 220°; одновременно с маслом в автоклав подаётся катализатор, а затем туда же поступает водород. Когда проба показывает, что необходимая темп-pa плавления саломаса достигнута, подача водорода прекращается. По окончании процесса гидрогенизации готовый саломас подвергается фильтрации или разварке для освобождения его от катализатора. Для гидрогенизации применяются стальные автоклавы, имеющие форму цилиндра со слегка выпуклым днищем и крышкой. Водород подаётся снизу и проходит через всю толщу масла; имеются автоклавы с механическими мешалками, обеспечивающие интенсивное перемешивание масла и катализатора с водородом, чем ускоряется процесс гидрогенизации. В пищевом саломасе (титр) темп-pa плавления д. б. не выше 36°, а в техническом 46 - 48°, кислотность не более 0,25, цвет белый или со слегка желтоватым оттенком.

Производство маргарина. Для маргарина употребляются след. М. р.: подсолнечное, хлопковое, пальмовое, пальмоядерное, соевое, кукурузное, рапсовое, арахидное, кокосовое (см. Маргарин).

Расщепление жиров. Гидролиз жиров, называемый расщеплением, проходит по след. схеме:

Расщепление жиров достигается различными способами. С помощью воды расщепление идёт медленно и поэтому практического производственного значения не имеет. Ускоряющее действие на расщепление жиров достигается добавлением серной кислоты и контактов. Расщепление жиров происходит также под влиянием фермента липазы. Техника расщепления жиров сводится к след. операциям: поступающие на расщепление М. р. подвергаются предварительной очистке от загрязнения, затем масло подаётся в расщепительные чаны, куда добавляется вода с примесью серной кислоты и контакта Петрова. Расщепление ведётся в 3 фазы с использованием глицериновых вод последующих фаз на предыдущую фазу (на первую фазу даётся глицериновая вода второй фазы, на вторую фазу - глицериновая вода третьей фазы, а на третью фазу даётся свежая конденсационная вода). Глицериновые воды, получаемые при контактном методе, подвергаются нейтрализации от свободной серной кислоты с помощью известкового молока, а затем фильтруются. Для сокращения потерь глицерина фильтр-прессовый шлам (гипс) подвергается многократной промывке. Процесс расщепления продолжается 26 - 32 часа. Расщепление производится в железных, освинцованных или футерованных баках и деревянных чанах ёмкостью 5 - 20 т жира. С 1949 в СССР применяется безреактивное автоклавное расщепление жиров, заключающееся в перемешивании жира с водой при помощи пара или мешалки в автоклавах под высоким давлением и при темп-ре 200 - 225°. Безреактивное расщепление длится 5 - 8 час. При нём исключается необходимость в расходовании серной кислоты, извести, контакта Петрова и др. вспомогательных материалов. В результате расщепления М. р. получаются жирные кислоты, идущие на мыловарение и глицерин.

Для производства мыла употребляются М. р. в значительных количествах (подсолнечное, хлопковое, соевое, рапсовое и др.). Сущность мыловарения состоит в омылении жиров и жирных кислот каустической или кальцинированной содой. Мыла разделяются на ядровые (60%), клеевые (40 и 47%), пилированные и туалетные (72 %). Помимо этого, изготовляются стиральные и моюшие порошки, а также мыла и моющие средства спец. назначения (медицинские мыла, мыла для текстильной, металлургической и др. отраслей промышленности).

Олифоварение. Высыхающие и полувысыхающие М. р. широко используются для производства олиф. Производство олиф основано на использовании способности льнянообразных и макообразных М. р. к высыханию. Скорость высыхания усиливается при добавлении особых веществ, называемых сиккативами. Олифа получается путём растворения сиккативов в льнянообразных маслах. Для производства олиф употребляются также конопляное, ореховое, перилловое и тунговое масла. В смеси с льняным маслом и синтетическими смолами применяются подсолнечное, соевое и др. масла. Хорошие олифы получаются из полувысыхающих масел с прибавлением фталевого ангидрида (глифталевые олифы). Применяя дегидратацию касторового масла, получают касторовую олифу с хорошей стойкой плёнкой.

При производстве М. р. получается много др. побочных отходов и продуктов. Так, при переработке семян подсолнечника получается лузга, к-рая используется как топливо. При переработке семян хлопчатника получаются отходы в виде шелухи (оболочка хлопкового семени), пуха и подпушка. Шелуха употребляется на топливо, на корм скоту, а также является сырьём для гидролизной пром-сти (при производстве этилового спирта, фурфурола и др. продуктов). Пух и подпушек имеют большое значение для производства нитроцеллюлозы, небьющихся стекол, кровельных материалов и др. Жмых и шрот, получаемые при переработке семян подсолнечника, рапса, сои, хлопчатника, льна, рыжика, арахиса и др., используются как концентрированные корма для жив-ва (см. Жмыха). М. р. содержат весьма важные полезные вещества, так наз. фосфатиды (лецитин), к-рые, будучи извлечёнными из М. р., находят широкое применение в кондитерской пром-сти (заменяют желтки яиц).

Маслобойная пром-сть в дореволюционный период в техническом отношении была очень отсталой. Она состояла из мелких кустарных предприятий; среднегодовая мощность самых крупных заводов не превышала 3 тыс. т в год. Соц. реконструкция резко изменила облик маслобойной пром-сти. За годы сталинских пятилеток построены крупные заводы, вооружённые новейшей техникой.

Литература: Голдовский А., Физико-химические и биохимические основы производства растительных масел, Л.-М., 1937; его же, Химия масличных семян и продуктов их переработки, М.-Л., 1939; Демьянов Н., Прянишников Н., Жиры и воска. Химия и анализ, 3 изд., М.-Л., 1932; Жиры, их получение и переработка. Справочное руководство (ВНИИЖ), т. I - II, М.-Л., 1937; Зиновьев А., Химия жиров, М.-Л., 1939; Иродов М., Науменко П., Гидролиз жиров при высоких температурах, Л., 1948; Козин Н., Химия и товароведение пищевых жиров, 2 изд., М., 1949; Скипин А., Новый способ получения растительных масел, М.-Л., 1939; Спинов Р. [и др.], Отчет по изучению непрерывной экстракции масличных семян и жмыхов, под ред. П. В. Науменко, б. м., 1946; Технологические инструкции по маслобойно-жировой промышленности, вып. 1 - 2, М., Пищепромиздат, 1944; Технология жиров (Общий курс), М.-Л., Пишепромиздат, 1940; Тютюнникое Б. [и др.], Технология переработки жиров, М., 1950.

Источники:

- Сельскохозяйственная энциклопедия. Т. 3 (Л - П)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, 1953, с. 613

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'