ЛЬНОУБОРОЧНЫЙ КОМБАЙН

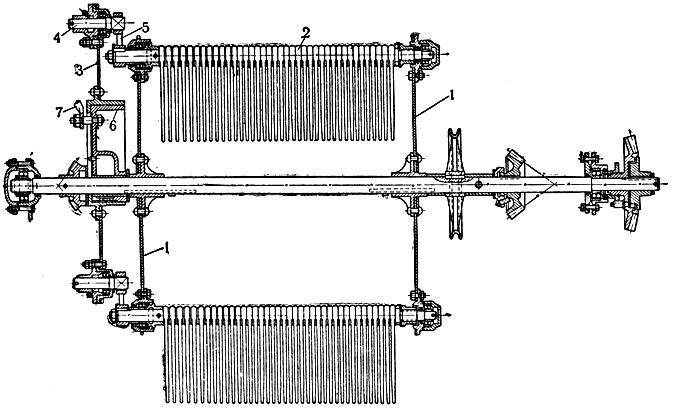

ЛЬНОУБОРОЧНЫЙ КОМБАЙН, льнокомбайн, машина для уборки льна. Советскими конструкторами впервые в мире разработан и внедрён в с.-х. производство безмоторный прицепной льнокомбайн ЛК-7 (рис. 1). Его механизмы приводятся в движение от вала отбора мощности трактора АСХТЗ-НАТИ, с к-рым он агрегатируется. Льнокомбайн производит одновременно теребление стеблей, очёсывание головок и вязку шпагатом в снопы очёсанной соломки. Сброшенные на землю снопы затем отвозятся для расстила или мочки. Полученный в результате очёсывания ворох (головки, семена, путанина и др. примеси) собирается комбайном в мешки.

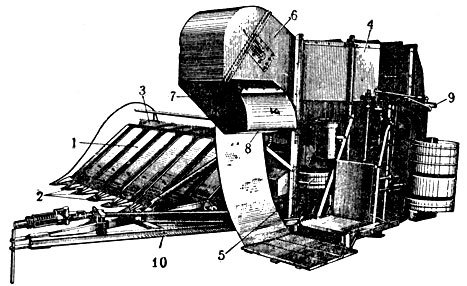

Рис. 1. Льноуборочный комбайн ЛК-7: 1 - теребильный аппарат; 2 -делители; 3 - вертикальный транспортёр; 4 - камера очёса; б - дисковый зажимной транспортёр; 6 - полотняно-планчатый элеватор; 7 - бункер; S - горловина бункера; 9 - сноповязальный аппарат; 10 - прицеп

Льнокомбайн состоит из теребильной части, очёсывающего устройства и сноповязального аппарата (рис. 1 и 2). Все три части имеют самостоятельные рамы сварной конструкции, к-рые скрепляются болтами друг с другом. Теребильная часть имеет теребильный аппарат 1 с делителями 2 и вертикальный транспортёр 5, такого же устройства, как у льнотеребилки ЛТ-7 (см. Льнотеребилки). Очёсывающее устройство имеет камеру очёса 4, внутри к-рой вверху находятся очёсывающий барабан с четырьмя гребнями и битер с упругими лопастями для очистки гребней от путанины. Внизу камеры располагается дисковый зажимной транспортёр 5 и наклонный полотняно-планчатый элеватор 6. Спереди камеры, под головкой элеватора, помещается небольшой бункер 7 с наклонным дном, оканчивающийся горловиной 8 с откидной заслонкой. К горловине подвешивается мешок для сбора вороха. Сноповязальный аппарат 9, имеющий те же рабочие органы, что и аппараты зерновых сноповязалок, но изменённой, усиленной конструкции, установлен вертикально с левой стороны машины, у выхода из зажимного транспортёра. Прицеп 10 (сница) соединяется с рамой очёсывающего устройства двумя шарнирами и с каркасом камеры наклонной тягой-трубой и пружинным блоком винтового механизма наклона. Машина имеет две площадки - для комбайнера и его помощника. Для транспортирования машины служит транспортный прицеп и два съёмных с полуосями транспортных колеса на резиновых шинах.

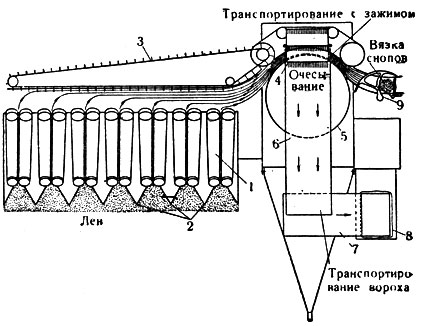

Рис. 2. Схема технологического процесса льноуборочного комбайна

Рабочий процесс машины (рис. 2) следующий. Делители направляют стебли в приёмные устья теребильных ручьёв. Теребильные ремни захватывают и прочно зажимают стебли около головок. Высота зажима регулируется комбайнером, стоящим за штурвалом, путём изменения наклона теребильного аппарата. Скорость теребильных ремней относительно машины равна 3,0 - 3,5 м/сек. Направление скорости ремней относительно поверхности поля отклоняется от вертикали назад на угол 15 - 25°, в зависимости от скорости вращения вала и скорости трактора. Поэтому при движении машины ремни выдёргивают стебли из почвы, относят назад и выбрасывают на поперечный ленточно-пальчатый транспортёр. Здесь стебли накладываются друг на друга и образуют непрерывный вертикальный слой, к-рый пальцами относится в сторону и подаётся в зажимной транспортёр. Зажатые стебли переносятся транспортёром в вертикальном положении через камеру очёса к сноповязальному аппарату. В камере очёса стебли обрабатываются гребнями очёсывающего барабана, совершающими поступательно-круговое движение. Гребни пронизывают слой стеблей и, поднимаясь вверх, срывают с них головки, цветоножки, листья, из чего образуется ворох. Ворох падает на наклонный полотняно-планчатый элеватор, выносится им вверх, выбрасывается через горловину камеры в бункер и по наклонному дну его сползает в подвешенный мешок. Помощник комбайнера уплотняет ворох в мешке и по заполнении снимает его и ставит на землю. Мешки с ворохом отвозят к месту сушки вороха.

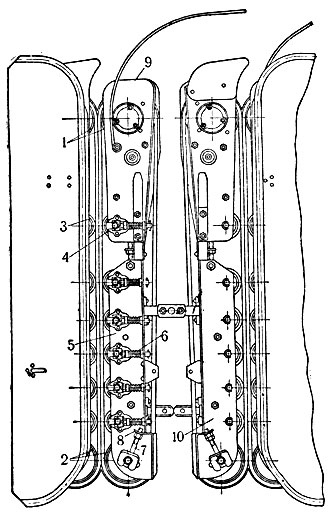

Зажимной транспортёр подаёт очёсанные стебли в канал сноповязального аппарата, к-рый связывает их в снопы и выбрасывает на поле. Теребильный аппарат (рис. 3) состоит из семи секций, с общей шир. захвата 2,66 м. В каждой секции имеется 2 бесконечные прорезиненные ленты (ремня), образующих теребильный ручей, расположенный под углом35 - 45° к поверхности поля. Ремни имеют на рабочей стороне слой мягкой резины толщиной 3 - 4 мм. Каждый ремень охватывает ведущий 1 и ведомый 2 шкивы и шесть роликов. Оси опорных роликов 3 с правой стороны ручья установлены неподвижно, а оси нажимных роликов 4 с левой стороны ручья, установленные в пазах пластин, находятся под давлением пружин 6.

Нижние шкивы 2 ручья прижимают ремни друг к другу в начальной точке ручья силой натяжения ремней, т. к. держатели 7 оси каждого шкива могут поворачиваться относительно своих опор 8, к-рые отнесены в сторону от продольной плоскости, проходящей через оси ведущего 1 и ведомого 2 шкивов. Ведущая часть 9 полусекции имеет под нижней пластиной шестерёнчатую передачу к шкиву 1, закрытую кожухом. Нижняя часть секции выполнена в виде нажимной каретки 5, состоящей из двух пластин, соединённых колонками и несущих ведомый шкив и пять роликов. Для натяжения теребильного ремня каретка перемещается по раме полусекции посредством натяжника. Делитель состоит из пяти прутков. При наезде на к.-н. возвышение конец делителя поднимается и откидывается обратно пружинами.

Рис. 3. Теребильный аппарат: 1 - ведущий шкив; 2 - ведомый шкив; 3 - опорный ролик; 4 - нажимной ролик; 5 - нажимная каретка; 6 - пружина ролика; 7 - держатель шкива; 8 - опора держателя; 9 - ведущая часть полусекции; 10 - опорная каретка

Делитель устанавливается между каретками двух соседних полусекций и скрепляется с одной из них. Делитель связывает соседние секции и находится в неизменном положении относительно начала теребильного ручья, независимо от длины ремней, что обеспечивает постоянство условий захватывания стеблей ремнями ручья.

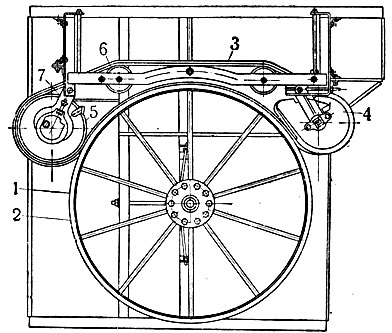

Поперечный ленточно-пальчатый транспортёр имеет вертикальный и горизонтальный столы. Между досками вертикального стола имеются горизонтальные пазы, в к-рых перемещаются металлические пальцы, закреплённые в прорезиненных ремнях, натянутых на шкивы. На левом конце транспортёра пальцы постепенно скрываются в пазах и освобождают стебли, к-рые тут же захватываются ремнями зажимного транспортёра. Зажимной транспортёр (рис. 4) имеет два бесконечных прорезиненных ремня с резиновой профилированной накладкой. Ведомый ремень 1 с двумя выступами укреплён на ободе 2 горизонтального диска, вращающегося свободно на вертикальной оси. Ведущий ремень с одним выступом охватывает ведущий 4 и ведомый 5 шкивы и два натяжных ролика 6. Эти шкивы установлены в качающихся рамках 7 и силой натяжения ремня отклоняются и прижимают ведущий ремень к ремню диска. Натяжение ремня производится смещением рамки 7, при помощи четырёх болтов. Ход ремня регулируется изменением наклона ведомого шкива и частично изменением наклона осей натяжных роликов.

Рис. 4. Зажимной транспортёр: 1 - ведомый ремень; 2 - горизонтальный диск; 3 - ремень для зажима стеблей; 4 - ведущий шкив; 5 - ведомый шкив; 6 - натяжной ролик; 7 - качающаяся рамка

Очёсывающий барабан (рис. 5), установленный под углом 20° к горизонту, имеет направляющий механизм, благодаря к-рому очёсывающие гребни совершают поступательно-круговое движение, т. е. при движении по кругу гребни остаются параллельными сами себе. Барабан имеет два основных диска 1, несущих четыре очёсывающих гребня 2, направляющий диск 3 с пальцами 4. Цапфы гребней вращаются на шарикоподшипниках. На правом конце каждого гребня при помощи двух шпонок и замковой шайбы прочно укреплена щека 5, к-рая квадратным отверстием надевается на палец 4. Направляющий диск вращается свободно на неподвижном эксцентрике 6, сквозь к-рый проходит вал барабана. Угол наклона очёсывающих зубьев к горизонту м. б. изменён поворотом эксцентрика на валу барабана посредством тяги 7. Благодаря наклонной постановке барабана и более редкой расстановке зубьев на входных концах гребней, расчесывание стеблей, к-рое начинается с вершин, предшествует их очёсыванию. Это облегчает процесс очёса и устраняет повреждения стеблей. Битер, очищающий гребни, представляет собой барабан, шарнирно подвешенный к каркасу очёсывающей камеры. На его поверхности укреплены по винтовой линии 12 прорезиненных лопастей. Лопасти, плотно прижимаясь к очёсывающему гребню, проходят от основания зубьев к концам и очищают их от нависшей путанины. Положение битера относительно гребней регулируется смещением подшипников вала битера по рамке и отклонением самой рамки при помощи тяг. Для лучшего транспортирования вороха на каждой третьей планке элеватора набита гребёнка из прорезиненного ремня. Чтобы предотвратить затаскивание элеватором вороха вниз, на пути гребёнок, под элеватором, ставят две такие же неподвижные гребёнки, к-рые можно устанавливать ближе или дальше от гребёнок полотна. Полотно приводится в движение верхним роликом, передвижением к-рого осуществляется натяжение полотна. Нижний ведомый ролик элеватора расположен вблизи зажима стеблей транспортёром. Ролик очищается ножом.

Сноповязальный аппарат установлен на двух вертикальных трубах, по к-рым он может передвигаться при помощи винтового механизма для установки перевясла на снопе. В аппарате применены: механизм включения с затвором, совершающим незначительное возвратно-поступательное Перемещение; самоустанавливающиеся шариковые опоры для коленчатого вала, несущего два упаковщика; двухрожковая педаль включения; особой формы дорожка на гребёнчатой шестерне, обеспечивающая поджим снопа при вязке; узловязатель от сноповязалки Люберецкого завода. Камера очёса имеет окна: справа входное, слева выходное, сзади - откидной кожух для доступа к очёсывающему барабану. Откидная заслонка горловины бункера фиксируется ручкой в нижнем - закрытом и верхнем - открытом положении. Часть вороха, падающая на задний скат камеры, попадает в мешок головкоуловителя. В состав передаточных механизмов входят шесть литых коробок с зубчатыми передачами, девять открытых зубчатых передач, двойная клиноремённая передача, три пружинные предохранительные муфты. Большая часть валов установлена на шариковых подшипниках. При уборке льна теребильные устья устанавливают в самое высокое положение, необходимое для чистого теребления. Давление в ручье необходимо устанавливать в зависимости от усилия выдёргивания стеблей, к-рое возрастает с повышением плотности почвы. Чем плотнее почва, тем с большим усилием выдёргиваются стебли, тем сильнее надо поджимать пружины на осях роликов ручья. При этом следует также несколько увеличивать натяжение теребильных ремней. Ход теребильных ремней по шкивам регулируется изменением наклона оси нижнего теребильного шкива, подвёртыванием гайки верхнего держателя оси. Вертикальный стол транспортёра при помощи правой тяги должен быть установлен от нижних пластин теребильных секций на 85 - 90 мм и левой тягой на 95 - 100 мм. Направляющие прутки теребильного аппарата должны располагаться на расстоянии 5 - 20 мм от вертикального стола и 10 - 30 мм от линии пальцев. С увеличением густоты и высоты убираемого льна необходимо увеличивать натяжение ремня зажимного транспортёра. Сноповязальный аппарат регулируется на тугость вязки и диаметр снопов поджимом или ослаблением пружины механизма включения, находящейся наверху аппарата, и перестановкой педали включения. Для уменьшения невязи регулируются поджимом пружин: 1) шпагатодержатель зажима; 2) гребень челюсти клюва; 3) натягиватель шпагатного ведра; 4) механизм включения. Технический уход за Л. заключается в общей очистке машины от мусора и грязи, очистке рабочих поверхностей деталей от налипающей массы, регулярной смазке подшипников, в проверке и регулировке рабочих органов (натяжения и хода ремней, полотна, движения гребней, лопастей битера), проверке и подтяжке креплений. Технический уход производится вечером, по окончании работы, и утром, перед началом её, а также через каждые 2 и 4 часа работы. Через каждые 2 часа требуется смазывать стаканы картера, передачу и ведомый шкив зажимного транспортёра, пальцы и эксцентрик направляющего диска, узловязатель и буксы упаковщиков.

Рис. 5. Очёсывающий барабан: 1 - основные диски; 2 - очёсывающие гребни; 3 - направляющий диск; 4 - палец; 5 - щека; 6 - эксцентрик; 7 - тяга

Для наиболее успешного использования Л. необходима хорошая предпосевная подготовка полей, посев льна рядовой сеялкой и хороший уход за посевами. Чем ровнее поверхность участков, равномернее стеблестой льна и меньше его засорённость, тем выше качество работы льнокомбайна. Предпочтительно использовать машину на участках размером больше 1 га. На малых участках из-за частых и крутых поворотов усиливается износ шарниров карданной передачи, снижаются качество работы и производительность машины.

При правильной эксплуатации льноуборочного комбайна на уборке, по сравнению с ручным тереблением, освобождается 12 чел. на 1 га. Чистота теребления достигает 98%, чистота очёса 99%. Льнокомбайн обслуживают комбайнер, помощник и тракторист. Вес машины 2100 кг. Производительность до 1 га/час.

Литература: Бушуев Н. [и др.], Механизация льноводства, М., 1952; Шлыков М.. Льноуборочный комбайн ЛК-7, М., 1950.

Источники:

- Сельскохозяйственная энциклопедия. Т. 3 (Л - П)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, 1953, с. 613

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'