КОМБАЙН

КОМБАЙН зерновой, сложная уборочная машина, производящая одновременно срезание хлеба, обмолот его, очистку зерна, а также сбор соломы и половы. Сочетание в одной машине рабочих органов для одновременного выполнения всех операций, составляющих процесс уборки урожая, позволяет собрать быстро урожай, с минимумом потерь и при высокой производительности труда. Кроме того, К., обеспечивая низкий срез и очистку убираемого поля от пожнивных остатков одновременно с уборкой, содействует применению правильной системы обработки почвы, разработанной акад. В. Р. Вильямсом (лущению стерни одновременно с уборкой и последующей зяблевой глубокой вспашке плугами с предплужниками). К. является машиной высокой агротехники, способствующей комплексной механизации работ в зерновом хозяйстве.

Товарищ Сталин, выступая на совещании передовых комбайнеров и комбайнерок (1/ХП 1935), след. образом охарактеризовал значение К. для нашего сельского хозяйства: "Особое внимание следует обратить на комбайны и на комбайнеров. Вы знаете, что самое ответственное дело в зерновом хозяйстве уборка. Уборка - дело сезонное, и она не любит ждать. Убрал вовремя - выиграл, опоздал в уборке - проиграл. Значение комбайна состоит в том, что он помогает убрать урожай вовремя. Это очень большое и серьёзное дело, товарищи. Но значение комбайна этим не ограничивается. Его значение состоит ещё в том, что он избавляет нас от громадных потерь.

...Вот почему я думаю, что внедрение комбайна в земледелие и выращивание многочисленных кадров комбайнеров и комбайнерок является первостепенной задачей".

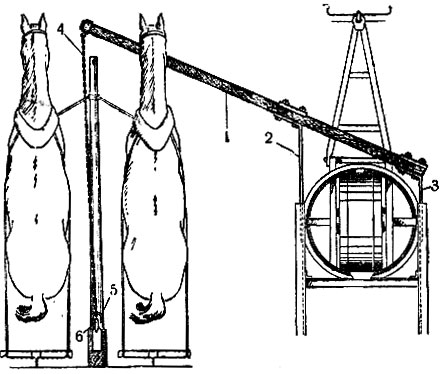

Над созданием К. работали многие русские изобретатели и учёные. Один из первых русских К. под названием "Конная зерноуборка на корне" прошёл успешные испытания 8/IX и 19/IX 1868 в сёлах Борисовском и Зиновьеве, Бежецкого уезда, Тверской губернии. Этот К. был изобретён А. Р. Власенко, окончившим курс в Горигорецком земледельческом училище. Департамент земледелия и сельской пром-сти 18/XII 1868 официально сообщил, что от А. Р. Власенко поступило прошение о выдаче ему 10-летней привилегии (патента) на изобретённую им машину.

Массовое производство К. в нашей стране было организовано только при советской власти по инициативе И. В. Сталина в годы первой сталинской пятилетки.

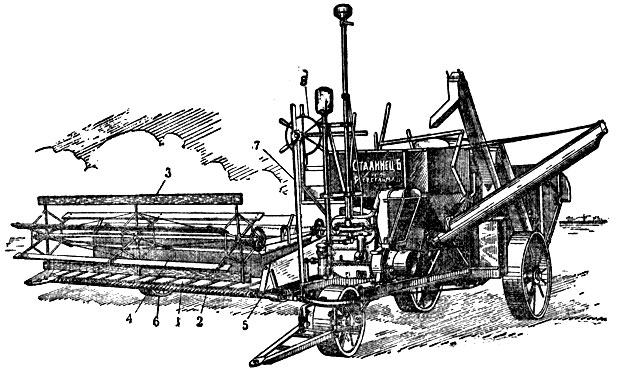

В 1930 Запорожский завод "Коммунар" выпустил первую партию отечественных комбайнов "Коммунар" (347 шт.) с шир. захвата хедера в 4,6 м. Затем вступили в строй ещё 2 завода комбайностроения "Ростсельмаш" и "Саркомбайн"; первый из них начал выпускать комбайн "Сталинец-1" с шир. захвата в 6,1 м, а второй - комбайн "СЗК" (точно такой же конструкции, что и комбайн "Коммунар"). В 1936 Люберецкий завод начал выпускать комбайны СКАГ-5А (северные) с шир. захвата в 2,54 м. Эти заводы из года в год увеличивали выпуск комбайнов. К 1937 СССР занял 1-е место в мире по применению К. в сельском хозяйстве. В табл. 1 показан рост комбайнового парка СССР.

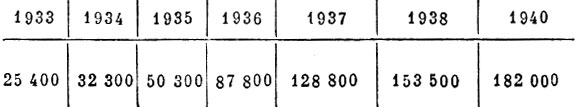

Табл. 1. Рост числа комбайнов а СССР по годам

Небывалыми темпами шло освоение К. нашим социалистическим с. х-вом. Если ср. выработка за сезон по Союзу ССР на один К. составляла в 4934 г. 124,7 га, то в 1935 она достигла 259 га, а в 1936 выросла до 353 га. Насколько быстро комбайнеры МТС и совхозов овладевали мастерством работы на К., видно из табл. 2.

Табл. 2. Рост числа комбайнеров-стахановцев

Разрушение гитлеровскими оккупантами двух наших крупнейших заводов комбайностроения - "Ростсельмаш" и "Коммунар" - прервало на нек-рое время массовое производство комбайнов в СССР. Но после изгнания оккупантов из нашей страны комбайностроение начало быстро восстанавливаться. Февральский (1947) Пленум ЦК ВКП(б) в своём постановлении "О мерах подъёма сельского хозяйства в послевоенный период" предложил обеспечить конструирование и внедрение в производство новых зерноуборочных машин, в особенности самоходных К. Наша пром-сть, выполняя это указание Пленума ЦК ВКП(б), организовала, начиная с 1947, массовый выпуск новых К.: прицепного "Сталинец-6" с захватом в 4,9 м и самоходного "С-4" с захватом в 4 м, Первый К. выпускается двумя заводами - "Ростсельмаш" и "Коммунар". Второй К. изготовляется на шести заводах: Тульском, Казанском, Таганрогском, Сызранском, Красноярском и Златоустинском.

Классификация комбайнов. По роду тяги К. делятся на прицепные (перемещаемые трактором) и самоходные (движущиеся от двигателя, установленного на их раме). Прицепные К., в зависимости от характера привода их рабочих органов (от собственного мотора или от мотора трактора), подразделяются, в свою очередь, на моторные и безмоторные. По технологической схеме работы К. можно подразделить на след. типы: 1) Г-образные ("Сталинец-6", "Сталинец-8"). В этих К. хедер расположен сбоку молотилки, хлебная масса проходит через хедер поперёк движения К., а в молотилке - вдоль его движения. 2) Т-образные (С-4). Хедер здесь размещён впереди молотилки. Основная часть срезанных стеблей транспортируется сначала в поперечном направлении с обеих сторон хедера к его середине, а отсюда вся хлебная масса поступает в молотилку и проходит через неё прямо, не меняя направления. 3) Продольно-прямоточные (ЖМ-2,1, КСП-2,25). Срезанная масса проходит через эти К. прямо, не меняя своего направления, с некоторым сужением перед молотилкой (иногда без сужения потока). 4) Поперечно-прямоточные (СКАГ-5А). Хлебная масса проходит в этой машине прямо, но поперёк движения К. 5) Полупрямоточные. К этому типу относят К., у к-рых в той или иной мере изменена прямоточность прохождения хлебной массы.

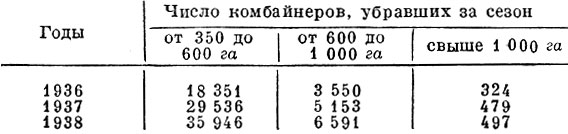

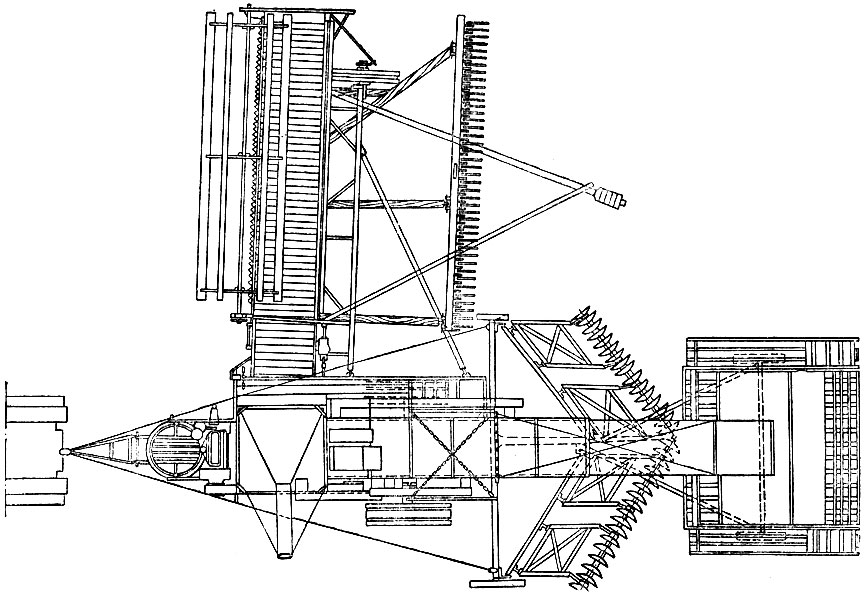

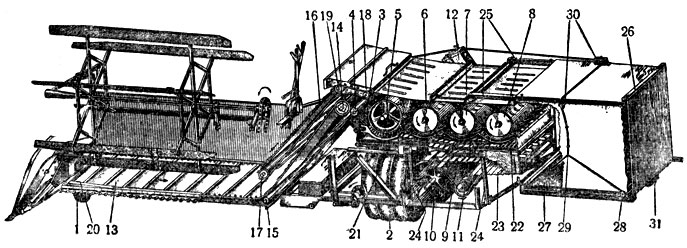

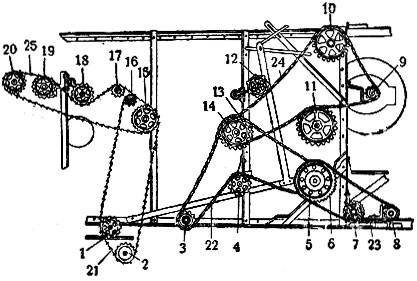

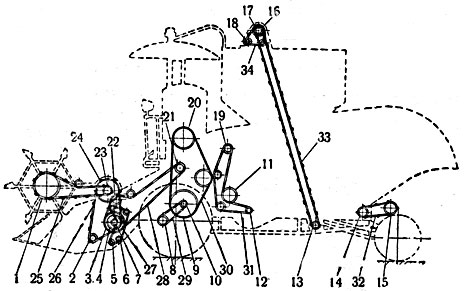

Рис. 2. Продольный разрез комбайна 'Сталинец-6' общий вид копнителя КО для совместного сбора соломы и половы: 1 - приёмная камера; 2 - цепи транспортёра приёмной камеры; 3 - планки транспортёра приёмной камеры; 4 - приёмный битер; 5 - барабана; 6 - дека; 7 - чешуйчатая решётка; 8 - транспортёр вороха; 9 - первый битер; 10 -второй битер; 11 - фартуки; 12 - ведущие ролики транспортёра вороха; 13 - стрясная доска; 14 - гребёнка стрясной доски; 15 - решето первой очистки; 16 - передняя подвеска; 17 - вентилятор первой очистки; 18 - скатные доски для зерна; 19 - гребёнка решета; 20 - скатные доски для колоса; 21 - колосовой шнек; 22 - зерновой шнек первой очистки; 23 - зерновой элеватор первой очистки; 24 - распределительный шнек; 25 - решётный стан второй очистки; 26 - вентилятор второй очистки; 27 - скатная доска; 28 - зерновой шнек второй очистки; 29 - элеватор второй очистки; 30 - бункер; 31 - рукав, отводящий сорняки; 32 и 33 - пиккеры; 34 - малый соломотранспортёр; 35 - двухпрутковый битер; 36 - обратный битер; 37 - большой соломотранспортёр; 38 - вентилятор соломотряса; 39 - скатная доска; 40 - рама копнителя; 41 - боковина копнителя; 42 - передняя стенка; 43 - клапан передней стенки; 44 - задний клапан; 45 - площадка копнителя; 46 - крючок, запирающий задний клапан; 47 - крючок, запирающий дно копнителя; 48 - педаль для разгрузки копнителя

(К cт. Комбайн)

Современные советские К. приспособлены для уборки зерновых при низком срезе, с обязательным раздельным сбором соломы и половы. "Сталинец-6", разработанный лауреатами Сталинской премии акад. И. Ф. Василенко и инженерами П. Н. Прошуниным, А. В. Красниченко и И. Ф. Поповым, представляет собой сочетание модернизированной молотилки комбайна "Сталинец-1" и увеличенного до 4,9 м хедера комбайна "Коммунар", причём размеры всех трёх колёс молотилки увеличены, а ёмкость бункера уменьшена до 1,8 м3; благодаря этим изменениям тяговое сопротивление комбайна "Сталинец-6" не превышает тягового сопротивления комбайна "Коммунар". На К. установлен двигатель У-5МА мощностью в 40 л. с. Комбайн "Сталинец-6" выпускается в комплекте с прицепным копнителем для соломы и навесным бункером для половы или же с прицепным копнителем для раздельного сбора соломы и половы.

Большим прогрессом в комбайностроении является создание и выпуск самоходных К. Очень важно отметить, что выдающийся русский учёный акад. В. П. Горячкин первым в мире теоретически обосновал целесообразность и выгодность создания самоходных уборочных машин (см. его работу "Теория жатвенных машин", написанную в 1909).

Следовательно, приоритет в теоретическом обосновании самоходных уборочных машин по праву принадлежит СССР. Самоходный К. по сравнению с прицепным даёт значительную экономию топлива и уменьшает затраты труда. Фронтальное расположение хедера позволяет применять самоходный К. в качестве прокосчика и делает его весьма маневренным в работе. Сов. самоходный комбайн С-4 был разработан в 1946 лауреатами Сталинской премии доктором технических наук М. А. Пустыгиным и научным сотрудником И. С. Ивановым. Захват хедера самоходного К. 4 м; молотильный аппарат - Сильный; соломотряс - клавишный. К. имеет одну двухрешётную очистку, выгрузка зерна из бункера происходит самотёком. Двигатель расположен над молотилкой. От левой его стороны движение через клиновидный ремень, приёмный вал со шкивом, муфту сцепления, коробку скоростей, редуктор и диференциал передаётся передним ведущим колёсам К. От правой стороны двигателя движение через муфту сцепления и редуктор передаётся рабочим органам молотилки и хедера. Благодаря наличию двух муфт сцепления передача движения от двигателя на ходовую часть и к рабочим органам молотилки и хедера получается независимой. Коробка скоростей позволяет получить 4 скорости вперёд и задний ход. Редуктор моста ведущих колёс позволяет удвоить количество передач. Подъём и опускание хедера осуществляется с помощью гидравлического приспособления. Комбайн С-4, так же как и комбайн "Сталинец-6", имеет приспособления для раздельного сбора соломы и половы.

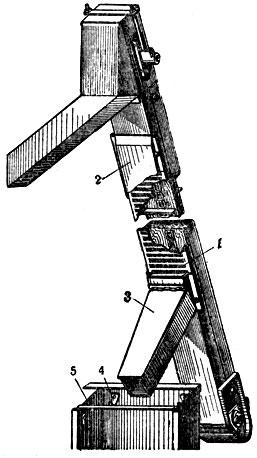

Комбайн "Сталинец-6". Устройство и работа. Комбайн "Сталинец-6" прицепной, моторный, Г-образный, с штифтовым барабаном, конвейерно-роторным соломотрясом, двумя очистками и приспособлениями для раздельного сбора половы и соломы. К. устроен и работает след. образом. В направляющих платформы хедера движется бесконечное полотно 1 (рис. 1) с прикреплёнными к нему планками. В пальцах режущего аппарата 2 перемещается нож, производящий срезание стеблей. Над режущим аппаратом на поддержках установлено мотовило 3. Мотовило планками подводит стебли к режущему аппарату, снимает с него срезанную массу и укладывает её на полотно. В зависимости от состояния убираемого хлеба мотовило можно перемещать относительно режущего аппарата вверх, вниз, вперёд и назад. Сзади к платформе прикреплён ветровой щит 4. Щит предохраняет срезанные стебли от сноса их ветром и не даёт возможности мотовилу перебрасывать хлеб через платформу. Наклонная часть хедера (хоботок) 5 соединяет его платформу с приёмной камерой молотилки. Правый конец наклонной части связан с платформой хедера шарнирно. Левый конец свободно лежит на уголке приёмной камеры. Большое полотно движется не только по платформе хедера, но и по наклонной его части. В наклонной части хедера над большим полотном расположено малое полотно. Оно помогает большому полотну доставлять срезанный хлеб с платформы в приёмную камеру и препятствует спаданию срезанных стеблей с наклонной части.

Рис. 1. Общий вид комбайна 'Сталинец-6'

Основанием хедера служит главная балка. На левом конце балки прикреплён крюк, к-рый входит свободно в ушко, привёрнутое к раме молотилки. К правому концу балки привёрнута ось, на к-рую надето полевое колесо 6. Впереди левой части платформы жёстко укреплён угольник подъёма, соединённый с рейкой подъёма 7. Рейка входит в зацепление с зубчаткой, закреплённой на одном валу со штурвалом 8. Вращением штурвала можно поднимать или опускать рейку подъёма. Хедер при этом поворачивается вокруг оси главной балки, а режущий аппарат приближается к земле или отдаляется от неё, вследствие чего меняется высота резания. Т. к. вся тяжесть хедера сосредоточена в его передней части, т. е. по одну сторону главной балки, то подъём передней части хедера с помощью штурвала и рейки был бы слишком тяжёл. Чтобы облегчить регулирование хедера по высоте, его уравновешивают относительно главной балки балансирными брусьями и грузами. Сзади к главной балке хедера прикреплено ушко. На раме молотилки также имеется ушко (второе по счёту). В оба ушка свободно заходят крюки распорной трубы. Благодаря этому обеспечивается жёсткое соединение хедера с молотилкой в горизонтальной плоскости и одновременно достаточная подвижность его в вертикальной плоскости. Подвижность хедера в вертикальной плоскости необходима для того, чтобы при неровностях поля он мог менять своё положение относительно молотилки.

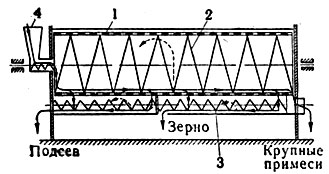

В приёмной камере 1 (рис. 2) хлеб попадает на транспортёр, состоящий из двух цепей 2 и прикреплённых к ним деревянных планок 3. Хлеб захватывается планками транспортёра и переносится к барабану. В приёмной камере установлен приёмный битер 4. Окружная скорость штифтов этого битера больше скорости планок транспортёра. Благодаря этому битер не только разравнивает слой хлеба, подносимый транспортёром к барабану, но и с силой бросает его в молотильный аппарат. Стебли хлеба захватываются штифтами барабана 5. Под барабаном расположена дека 6, имеющая три глухие секции, причём первая и последняя имеют штифты, а средняя - бесштифтовая. Штифты барабана с силой ударяют по стеблям и протаскивают их между неподвижными штифтами деки, вымолачивая зерно из колосьев. Деки относительно барабана регулируются. За задней секцией деки установлена чешуйчатая решётка 7, через отверстия к-рой часть зерна попадает на транспортёр вороха 8. Решётка выполняет роль первичного сепаратора и предохраняет транспортёр вороха от ударов зёрен, вылетающих из барабана. Обмолоченная масса, выбрасываемая барабаном, ударяется о первый битер 9. Этот битер, вращаясь в ту же сторону, что и барабан, уменьшает скорость движения массы, предохраняет барабан от наматывания на него соломы и помогает проталкиванию всей массы вверх по транспортёру вороха.

Транспортёр вороха состоит из полотна с прикреплёнными к нему деревянными планками, образующими глубокие ячейки. Скорость движения обмолоченной массы после удара её о первый битер не только уменьшается, но и изменяется по направлению. Зерно благодаря этому выделяется из неё вместе с половой и сбоиной и заполняет ячейки транспортёра вороха. Солома же располагается на планках этого транспортёра.

Второй битер 10, вращаясь в ту же сторону, что и первый, вторично перетряхивает массу, при этом происходит дальнейшее выделение зерна. За вторым битером шарнирно подвешены фартуки 11, отражающие зёрна, выбрасываемые барабаном и битерами. Когда ячейки транспортёра вороха огибают ведущие ролики 12, то накопившаяся в ячейках масса высыпается на стрясную доску 13. Стрясная доска благодаря гребёнке 14 распределяет эту массу по всей шир. решета первой очистки 15. Передние подвески 16 решета сообщают ему колебательное движение и, кроме того, приводят в движение стрясную доску.

Под транспортёром вороха помещается вентилятор первой очистки 17. Струя воздуха вентилятора направлена снизу на решето 15. Силу и направление этой струи можно регулировать. Под действием дутья и встряхивания решета происходит разделение вороха. Зерно и тяжёлые мелкие примеси, проваливаясь через решето, попадают на скатную доску 18. Необмолоченные колоски попадают через гребёнку 19 на скатную доску 20, а с последней в колосовой шнек 21. Колосовой шнек направляет колоски в колосовой элеватор, к-рый доставляет их в приёмную камеру для вторичного обмолота.

Рис. 3. Элеватор чистого зерна с сорняковой решёткой

Зерно со скатной доски 18 попадает в шнек первой очистки 22, откуда элеватором первой очистки 23 доставляется к распределительному шнеку 24 второй очистки. Вторая очистка состоит из двухрешётного стана 25 и вентилятора 26. Наклон и величину качаний стана второй очистки и дутьё вентилятора можно регулировать. Зерно, очищенное второй очисткой, поступает по скатной доске 27, шнеку 28 и элеватору 29 в зерновой бункер 30. В элеваторе 29 имеется сорняковая решётка с отводящим рукавом 31.

Элеватор с сорняковой решёткой показан отдельно на рис. 3. Размеры отверстий сорняковой решётки 20×1,5 мм, дл. решётки 1380 мм. Элеватор благодаря решётке 1 (рис. 3) не только транспортирует зерно в бункер, но одновременно и очищает его от сорняков, что имеет большое значение. Сорняки по скатной доске 2 и рукаву 3 отводятся в мешок, к-рый подвешивают за крючки 4 в ящике 5.

На К. для очистки зерна от сорняков применяют также цилиндр, схема к-рого показана на рис. 4. Цилиндр этот устанавливается над бункером К. К внутренней поверхности цилиндра 1 прикреплена спиральная лента 2 (шаг её - 150 мм, шир. - 80 мм). Под цилиндром установлен шнек 3. Размеры отверстий подсевной части цилиндра 1,75×20 мм, а зерновой части 6×24 мм. Зерно от элеватора второй очистки попадает в приёмник 4. Сорняки, выделенные подсевной частью цилиндра, отводятся по лотку в мешок. Чистое зерно сыплется в бункер. Крупные примеси обычно отводятся в приёмную камеру.

Для разгрузки бункера от зерна служит выгрузной шнек, включаемый рычагом, расположенным позади бункера. Когда ворох из ячеек транспортёра высыпается на стрясную доску, то солома с него подхватывается пиккерами 32 и 33 (рис. 2), к-рые передают её на малый соломотранспортёр 34. После соломотранспортёра солома подхватывается двухпрутковым битером 35. Оба пиккера и битер вращаются в сторону, обратную вращению барабана. Перенося солому, они одновременно перетряхивают её. Битер 36 вращается в ту же сторону, что и барабан, благодаря чему он поворачивает поток соломы вниз, на большой соломотранспортёр 37. Отсюда солома, окончательно освобождённая от зёрен, выносится в копнитель.

К. "Сталинец-6" до 1949 снабжались прицепными копнителями ёмкостью в 15 м3 для совместного сбора соломы и половы. Марка этих копнителей КО (копнитель однокамерный).

Под малым соломотранспортёром помещён вентилятор соломотряса 38. Струя воздуха этого вентилятора направлена в пространство между битерами 35 и 36 и большим соломо-транспортёром. Благодаря этому солома и лёгкие примеси не забивают соломотранспортёр, зерно же проваливается через промежутки между планками и падает на скатную доску 39. У соломо-транспортёров через каждые четыре круглые планки поставлена одна планка квадратного сечения. Этими квадратными планками транспортёры сгребают со скатной доски зерно и др. частицы вороха на решето первой очистки. Все механизмы К. приводятся в движение, мотором У-5МА (см. Карбюраторный двигатель). Комбайны "Коммунар" и "Ста-линец-1" однотипны по своим рабочим органам и принципу работы с описанным выше комбайном "Сталинец-6".

Рис. 4. Схема сорнякового цилиндра для комбайна

Особенности комбайна "Коммунар". У комбайна "Коммунар", в отличие от комбайна "Сталинец-6", нет малого соломотранспортёра: вместо него после пиккеров установлены два битера. Завод "Коммунар" и Красноярский завод комбайностроения выпустили крупную серию модернизированных комбайнов "Коммунар", отличающихся от обычных комбайнов "Коммунар" следующим. На кривошипном валу установлена звёздочка z = 9 (z - число зубьев) вместо z=8 для увеличения скорости транспортёров хедера. На валу питающего транспортёра приёмной камеры установлена звёздочка z=10 (вместо z=12). Вместо рамочного приёмного битера установлен зубчатый битер. Чешуйчатая решётка деки заменена планчатой решёткой. Над транспортёром вороха установлен третий битер.

Пиккеры, вентилятор соломотряса, четырёхпрутковый и двухпрутковый битеры удалены. Введён малый соломотранспортёр. Над битером № 3 поставлен отбойный щиток. Скорость транспортёра вороха увеличена. Скорость большого соломотранспортёра снижена. Приспособление для натяжения большого соломотранспортёра перенесено к ведомому валу. В конце скатной доски большого соломотранспортёра поставлен щиток, а над ним - битер. На валу вентилятора первой очистки поставлена звёздочка z=10 (вместо z=9). В первой очистке установлены дополнительные ветронаправляющие щитки. Увеличены скорости обоих шнеков первой очистки (колосового и зернового) и соответствующих элеваторов. Увеличена также скорость выгрузного шнека.

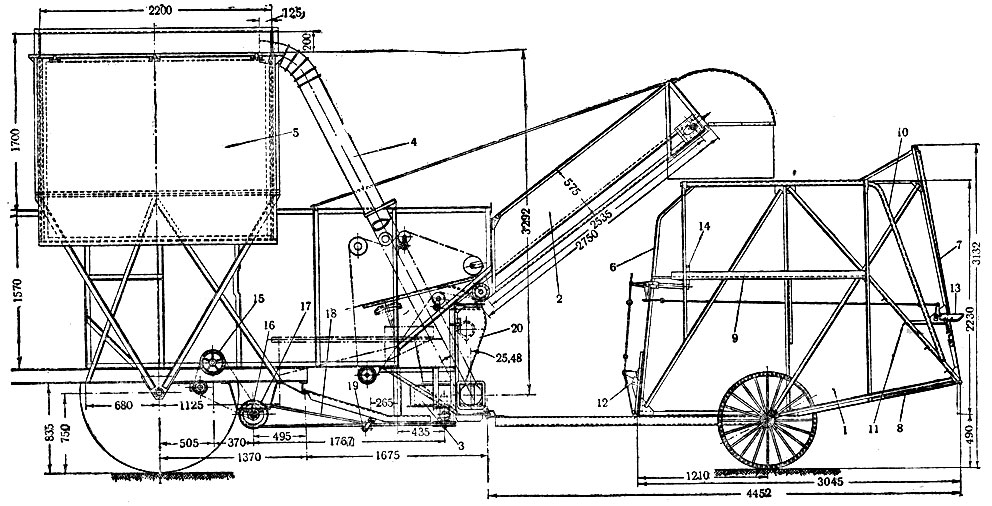

Раздельный сбор соломы и половы. С начала 1949 К. "Сталинец-6" выпускаются с приспособлениями для раздельного сбора соломы и половы, показанными на рис. 5. В комплект этих приспособлений входят: прицепной копнитель 1 - только для соломы (такой же конструкции, как и выпускавшиеся до 1949 копнители для совместного сбора соломы и половы); транспортёр 2 для соломы; вентилятор 3 с трубопроводом 4 для половы; навесной бункер 5 для половы. Ёмкость копнителя для соломы 15 м3. Камера его, смонтированная на двухколёсном ходу, образуется двумя боковыми стенками, передней стенкой 6, подвижной задней стенкой 7 и самоопрокидывающимся дном 8. К боковым стенкам прикреплены площадки 9 с перилами 10 и лесенками 11. Дно и задняя стенка копнителя во время заполнения его соломой заперты крючками 12 и 13 механизма, связанного с педалями 14. При нажиме на одну из педалей крючки 12 и 13 отходят, освобождая дно и заднюю стенку. Дно под давлением копны соломы наклоняется, и копна, отодвигая заднюю стенку, сходит на землю. Задняя стенка и дно после выгрузки соломы автоматически возвращаются в исходное положение и запираются крючками 13 и 12. Обслуживают копнитель два человека, находящиеся на его площадках. Транспортёр для соломы состоит из двух крючковых цепей и прикреплённых к ним планок. Корпус транспортёра смонтирован на молотилке.

Полова при выходе из молотилки в зоне работы первой очистки отсасывается горизонтально расположенным вентилятором. Механизм привода в движение вентилятора устроен след. образом. Вал вентилятора первой очистки молотилки заменён новым, удлинённым. На левом (по ходу комбайна) конце установлена 18-зубцовая звёздочка 15 с предохранительной муфтой. Движение от этой звёздочки передаётся роликовой цепью девятизубцовой звёздочке 16 контрпривода. Цепь натягивается натяжной звёздочкой. На одном валу со звёздочкой контрпривода насажен шкив 17. Поскольку шкивы вентилятора и контрпривода расположены в разных плоскостях, приводной ремень 18 направляется двумя роликами 19.

Полова, отсосанная вентилятором, прикрытым кожухом 20, нагнетается по трубопроводу в бункер. Диам. трубопровода 210 мм, дл. его ок. 4 м. Ёмкость бункера ок. 7 м3. Левая стенка 21 (рис. 6) бункера для выгрузки половы открывается с помощью спец. механизма. Одновременно с открытием левой стенки внутри бункера от правой стенки действует выталкивающая решётка 22. Механизм управления левой стенки (затвором) устроен след. образом. На правой стенке бункера, около передней грани, смонтирована рукоятка 23 со звёздочкой 24. Неск. левее, под наклонным дном бункера, расположен вал механизма затвора. На переднем конце вала последовательно закреплены (считая спереди назад): большой рычаг 25 с упором, малый рычаг 26 и звёздочка 27. Эта звёздочка соединена со звёздочкой 24 вала рукоятки крючковой цепью. На заднем конце вала закреплены точно такие же рычаги - большой с упором и малый. Внутри бункера, ок. правой стенки, на двух полуосях смонтирована выталкивающая решётка 22. К наружным концам полуосей приварены рычаги 28 дл. 500 мм. Концы этих рычагов соединены тягами 29 (дл. 800 мм) с короткими рычагами 26 вала механизма затвора.

Рис. 5. Приспособления к комбайну 'Сталинец-6' для раздельного сбора соломы и половы

Длинные рычаги 25 вала механизма затвора соединены тягами 30 (дл. 1 985 мм) с левой открывающейся стенкой бункера. Дно бункера имеет наклон в 34. Когда нужно выгрузить полову из наполненного бункера, то сообщают рукоятке один оборот по часовой стрелке (глядя на рукоятку со стороны штурвала). Большая звёздочка 27 сделает за это время полоборота. Большой рычаг 25, действуя через тягу 30, начнёт откидывать левую стенку бункера. Короткий рычаг 26 вала в это время через тягу 29 приведёт в движение выталкивающую решётку 22, и последняя подтолкнёт массу половы в бункере. В момент полного открытия левой стенки вся полова высыпается из бункера. При повороте рукоятки на один оборот малый рычаг 26 вала занимает положение, противоположное предыдущему, и тяга, соединённая с ним, упирается в вал, не давая возможности механизму двигаться дальше. После того как полова высыпалась, нужно повернуть рукоятку на один оборот в обратную сторону (против часовой стрелки, если глядеть на рукоятку). Выталкивающая решётка займёт прежнее положение около правой стенки бункера, а левая стенка бункера закроется. Механизм затвора займёт положение, показанное на рисунке (тяга длинная перейдёт через мёртвую точку), причём упор на длинном рычаге не даст длинной тяге опускаться ниже и снова открыть стенку, то-есть механизм замкнётся.

В 1950 для К. "Сталинец-6" разработан прицепной копнитель по типу копнителя СПК к самоходному К. для раздельного сбора соломы и половы в одной камере. Полова в этом копнителе собирается в нишу, образующуюся в копне соломы.

Уборочно - лущильные агрегаты. В постановлении Совета Министров СССР и ЦК ВКП(б) "О плане полезащитных лесонасаждений, внедрения травопольных севооборотов, строительства прудов и водоёмов для обеспечения высоких и устойчивых урожаев в степных и лесостепных районах европейской части СССР" (от 20/Х 1948) очень большое внимание уделяется лущению стерни. Уже в 1950 не менее 30% площади из-под колосовых культур было взлущено, а с 1955 необходимо проводить лущение на всей площади стерни, идущей под зябь и чёрные пары. Большое значение в связи с этим имеет внедрение в массовую практику уборочно-лущильных агрегатов.

Рис. 6. Механизм выгрузки половы

На рис. 7 показана схема уборочно-лущильного агрегата с прицепным лущильником, на рис. 8 - с полунавесным лущильником. В обеих схемах лущильники размещены между молотилкой К. и копнителем, а к хедеру прицеплены грабли для сбора упавших с хедера стеблей. Трактор и комбайн передвигаются по невзлущенному полю.

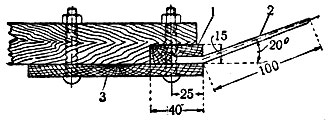

Рис. 7. Уборочно-лущильный агрегат с прицепным лущильником

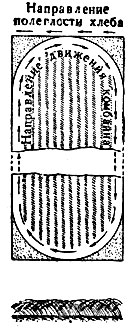

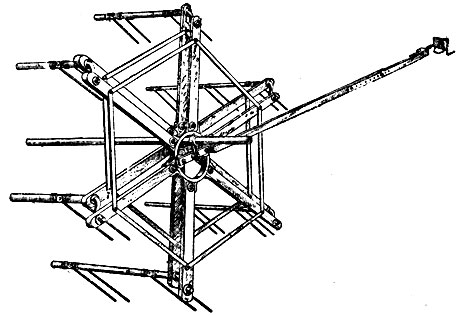

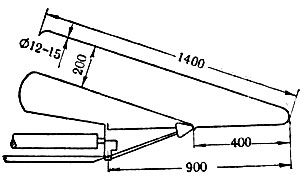

Уборка полёглого хлеба. При уборке полёглого хлеба большое значение имеет характер разбивки загонок (рис. 9). После прохода К. упавшие колосья подбирают конными (или ручными) граблями. Наименьшие потери при уборке полёглого хлеба получаются при наличии на К. эксцентрикового мотовила (рис. 10). Это мотовило выносится вперёд от линии ножа на 60 - 70 см, зубьям придают наклон примерно в 45°. При отсутствии эксцентрикового мотовила применяют след. простейшие приспособления: прибивают к планкам мотовила гребёнки (планки с зубьями), повёртывают мотовила по спирали, устанавливают над полевым делителем отводящий пруток и укрепляют снизу к хедеру полозки. 1) Гребёнки изготовляют из дерева. В планочку 1 (рис. 11) вставляют проволочные зубья 2 диам. в 4 - 6 мм. Планочки со вставленными в них зубьями набивают с нерабочей стороны на планки 3 мотовила. Зубья отгибают против хода мотовила примерно на 20°. Длина гребёнок должна соответствовать длине планок мотовила. Расстояния между центрами зубьев гребёнки д. б. примерно в 152 мм. 2) Для повёртывания мотовила по спирали поступают след. образом: шпренгели мотовила и стопоры средних крестовин ослабляют; правую крайнюю крестовину оттягивают и поворачивают вперёд по ходу на одну впадину. Мотовило в таком положении закрепляют. Чтобы в местах присоединения планок мотовила к средним спицам не было выпуклостей, в спицах сверлят новые отверстия. 3) Отводящий прут (рис. 12) крепится внизу к полевому делителю в том месте, где стоит планка, причем планка удаляется. 4) Чтобы можно было низко резать хлеб без риска зарывать режущий аппарат в землю, снизу к крайним продольным уголкам платформы хедера крепят полозки. Размер полозков по высоте выбирают таким, чтобы, будучи прижаты хедером к земле, полозки обеспечивали самый низкий срез и предупреждали одновременно зарывание режущего аппарата в землю.

Рис. 8. Уборочно-лущильный агрегат с полунавесным лущильником

Рис. 9. Нарезка вагонок для уборки полёглого хлеба

Рис. 10. Эксцентриковое мотовило для уборки полёглого хлеба

Уборка технических и др. культур комбайнами "Сталинец" и "Коммунар". Уборка подсолнечника. В конструкции комбайнов "Сталинец" и "Коммунар" вносятся след. изменения. 1) Узкие планки мотовила заменяют диктовыми шир. 800 мм. В связи с этим мотовило утяжеляется, а диам. его увеличивается до 2 м. Поддержки мотовила скрепляют шпренгелями, а стойки ветрового щита заменяют удлинёнными. Для уравновешивания утяжелённого мотовила на балансирные брусья надевают дополнительные грузы. 2) Раму хедера спец. повысителями поднимают выше обычного на 240 мм. Ветровой щит наращивают. Ставят новый (увеличенный) полевой делитель. Малое полотно удаляют. В комбайне "Коммунар" усиливают главную балку хедера шпренгелем. 3) В связи с тем, что рама хедера оказывается выше обычного, приходится соответственно поднять хедерный (карданный) вал (комбайн "Коммунар") или установить на нужной высоте дополнительный валик с цепной передачей от имеющегося хедерного вала (комбайн "Сталинец"). 4) Транспортёр приёмной камеры загущают (число планок на нём удваивают). Приёмный порожек заменяют новым. Приёмный битер обёртывают листовым железом. 5) Барабан из штифтового переделывают в бильный. Штифты из деки удаляют, а отверстия в секциях заглушают. Число оборотов барабана (в минуту) уменьшается до 450- 500 (путём замены шкивов на валах барабана и двигателя). На вал барабана, чтобы сохранить прежние обороты и скорости рабочих органов, ставят 22-зубовую звёздочку. 6) Фартуки, установленные над транспортёром вороха, удаляют. Решето на 1-й очистке заменяют удлинённым с отверстиями диам. в 15 мм. Нижнее решето на 2-й очистке также заменяют новым с отверстиями диам. в 15 мм. Гребёнку решета 1-й очистки удаляют. Колосовой элеватор переставляют так. обр., чтобы он транспортировал массу на 2-ю очистку. 7) В комбайне "Коммунар" удаляют вентилятор соломотряса, четыре битера, расположенных вслед за пиккерами, промежуточную скатную доску соломотранспортёра и самый соломотранспортёр, вместо к-рого в новом положении ставится другой - удлинённый и загущённый. Отверстия в боковинах молотилки после удаления вентилятора и битеров заглушают. В комбайне "Сталинец" из указанных выше рабочих органов удаляют лишь обратный битер, соломотранспортёры же заменяются загущёнными и ставятся в обычном положении. 8) В связи с подъёмом главной балки хедера ушки крепления распорной трубы ставятся в новом положении.

Рис. 11. Планка мотовила с гребёнкой для уборки полёглого хлеба

Рис. 12. Отводящий прут полевого делителя для уборки полёглого хлеба

Уборка сои. К. для уборки сои приспосабливают след. образом. 1) Пальцы режущего аппарата заменяют новыми для низкого среза. В связи с этим возникает надобность переставить направитель головки ножа и передний регулятор натяжения большого полотна. Кроме того, на пальцевом брусе приходится установить щиток для подвода срезанных стеблей к транспортёру хедера. 2) Хедер ставят на понизители, а под полевым делителем крепят полозок, позволяющий работать на предельно низком срезе. На планки мотовила набивают накладки из прорезиненной ткани или полотна. 3) Барабан и дека переоборудуются так же, как и для уборки подсолнечника.

Уборка горчицы. Для уборки горчицы К. поступают след. образом. 1) Число оборотов барабана снижают до 450 - 500 в мин. (хорошие результаты достигнуты и при 700 - 750 об/мин). Деку целесообразно разредить. 2) На 1-й очистке ставят решето с отверстиями 22 ×22 мм Али диам. в 12 мм. На 2-й очистке ставят: верхнее решето - обычное, нижнее - 6,5×6,5 мм или диам. в 5,8 мм. 3) Рукав колосового элеватора направляют на вторую очистку. Хорошие результаты можно получить и при обычном направлений продукта - в приёмную камеру. 4) Дутьё всех трёх вентиляторов уменьшают. 5) Особое внимание следует уделить устранению щелей и неплотностей (в головках элеваторов, секциях деки и т. д.).

Уборка озимого рапса. 1) Число оборотов барабана (в мин.) снижают до 450 - 500. Барабан и дека остаются штифтовыми, но рекомендуется произвести разрядку штифтов в деке. 2) Дутьё всех вентиляторов уменьшают. На 1-й очистке ставят решето 22×22 мм; на 2-й Очистке ставят: верхнее решето - обычное, нижнее - 6,5×б,5 мм. 3) Хедер устанавливают на понизители, на планки мотовила набивают гибкие накладки. Ветровой щит наращивается.

Уборка проса. К. для уборки проса переоборудуется след. образом. 1) Хедер ставят на понизители, ветровой щит наращивают, на мотовиле ставятся зерновые планки, но удвоенные по ширине, к планкам прибивают накладки из прорезиненной ткани. Скорость ножа увеличивают. 2) Транспортёр приёмной камеры обшивают полотном. Обороты барабана снижают до 750 - 800 в мин. Для сохранения прежних оборотов на всех остальных рабочих органах ставят на валу барабана 15-зубовую звёздочку. Скорость колосового шнека (а следовательно, и элеватора) увеличивают. Дутьё вентилятора 1-й очистки уменьшают. Плоские ремешки соломотранспортёра заменяют круглыми. На 1-й очистке ставится обычное решето. Нижним на 2-й очистке ставится решето 2,5×25 мм, диам. 5,8 мм или 6,5×6,5 мм. Штифты битеров № 2 (у всех К.) и № 4 (у комбайна "Коммунар") отгибаются на 25 - 30° против хода. 3) Особенно тщательно следует проверить барабан (изогнутость штифтов, отсутствие заусениц на них, одинаковость зазоров с обеих сторон между штифтами барабана и деки и т. д.), чтобы предупредить обрушивание зерна. 4) Нужно тщательно заделать все щели в молотилке (головки элеваторов, секции деки и т. д.), иначе просо, вследствие отполированности зёрен, просочится через них. 5) Зерно, выгруженное из бункера, нуждается в очистке и немедленной сушке. Солому из копнителя выбрасывают небольшими кучками, чтобы она не согревалась.

Уборка семенников трав (клевера, люцерны, эспарцета, житняка). 1) Хедер ставят на понизители, планки мотовила обивают гибкими накладками, обороты мотовила снижают, скорость ножа увеличивают. 2) Транспортёр приёмной камеры обшивают полотном, производят разрядку штифтов деки. Штифты второго битера отгибают против хода на 15 - 20°, фартуки над транспортёром вороха удаляют. 3) На 1-й очистке ставят удлинённое решето22 х22 мм. Число оборотов шнеков колосового и 1-й очистки увеличивают; применяют также увеличение количества скребков на колосовом элеваторе. При уборке люцерны и клевера нормальной влажности (40 - 50%), а также эспарцета продукт из колосового элеватора направляют на 2-ю очистку. В случае уборки клевера и люцерны пониженной влажности (ок. 30%), а также житняка продукт из колосового элеватора направляют в приёмную камеру.

При уборке клевера с высокой влажностью продукт из рукава колосового элеватора целесообразно направить в бункер. Вместо рукава элеватора устанавливают лоток, передний конец к-рого вводят на 200 лш в бункер. В бункер поступает не только вся масса из элеватора 2-й очистки, но и вся пыжина из колосового элеватора. Для сбора семян и пыжины ставят трёх работников: один, находясь в бункере, собирает в мешки зерно и пыжину из элеватора второй очистки; второй, тоже работающий в бункере, собирает в мешки пыжину, к-рую по лотку передвигает к нему третий работник, находящийся на штурвальной площадке. Продукт, получаемый из элеватора 2-й очистки, пропускают через веялку для выделения чистых семян, а оставшуюся пыжину пускают на клеверотёрку. Продукт, получаемый из колосового элеватора, сразу же пускают в клеверотёрку. На 2-й очистке ставят решёта: верхнее - обычное, нижнее - 6,5 ×6,5 мм, 9,5×9,5 мм или 12,5×12,5 мм. Число оборотов вентиляторов 1-й и 2-й очисток при уборке клевера, люцерны и житняка уменьшают. При уборке клевера уменьшают также число оборотов вентилятора соломотряса. Иногда при уборке эспарцета и люцерны увеличивают скорость соломотранспортёров.

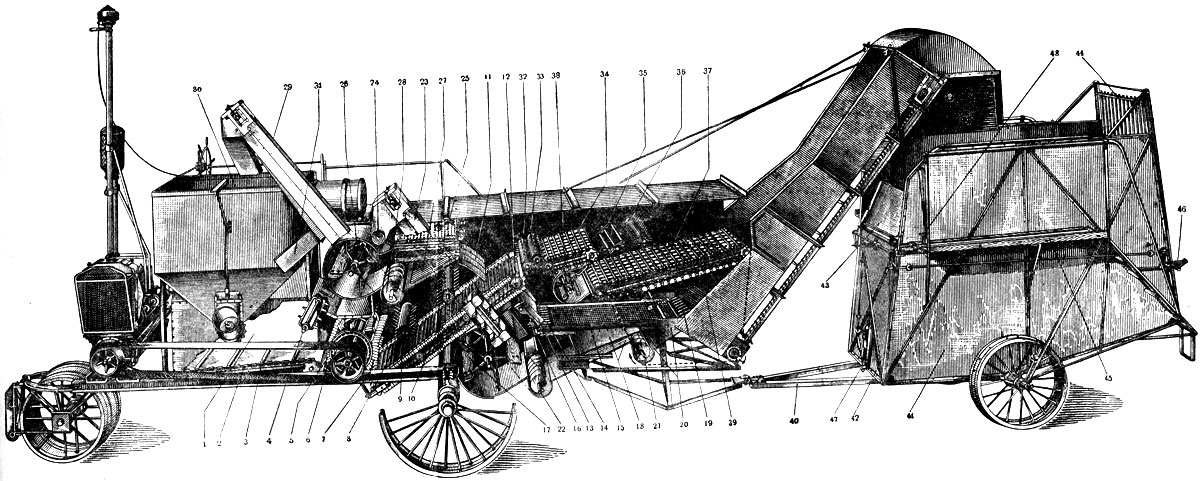

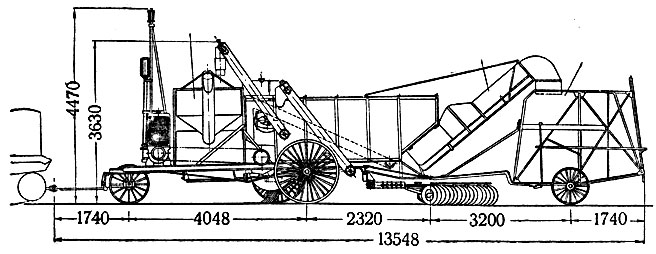

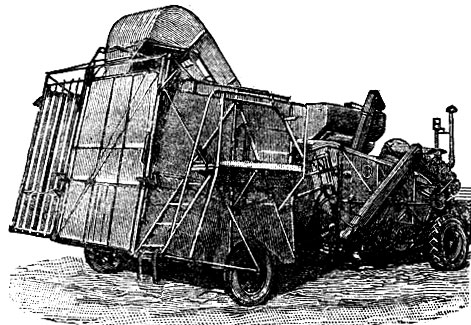

Северный комбайн СКАГ-5А. СКАГ-5А (Северный комбайн Анвельта Ю. Я., Григорьева М. И. модель 5-А) предназначен для работы в сев. районах СССР, где условия уборки существенно отличаются от соответствующих условий в юж. районах. В северных р-нах, напр., выпадает в 2 - 3 раза больше осадков и темп-pa ниже, чем на Ю.; влажность зерна во время уборки доходит до 30 - 35 %; убираемые участки характеризуются в большинстве случаев небольшими размерами, неправильной конфигурацией и неровным рельефом.

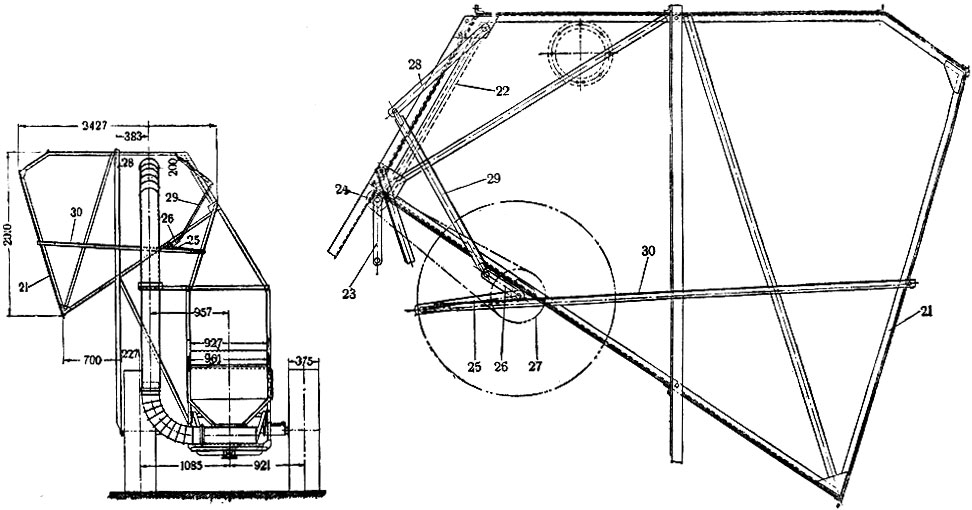

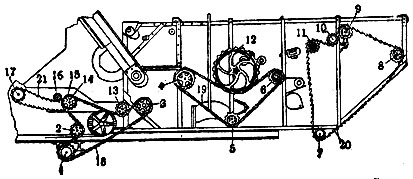

Комбайн СКАГ-5А (рис. 13) состоит из жёстко связанных между собой хедера и молотилки. В рабочем положении К. опирается на два колеса - полевое 1 и главное 2 и на прицеп трактора. К. - безмоторный: движение механизмам передаётся от буксирующего его трактора СТЗ-ХТЗ. За основу конструкции хедера Северного К. были взяты соответствующие механизмы сноповязалки Люберецкого завода. Режущий аппарат так же, как и у сноповязалки, состоит из пальцевого бруса, пальцев со вкладышами, пластинок трения, прижимных пластинок и спинки ножа с приклёпанными сегментами. Небольшое изменение выс. резания во время работы (порядка 100 мм) осуществляется наклонением К., к-рое достигается вращением имеющейся для этой цели рукоятки. Значительное регулирование выс. резания выполняется с помощью спец. механизма подъёма, изменяющего положение полевого и ходового колёс относительно рамы К. Положение мотовила относительно режущего аппарата регулируется посредством двух рычагов. Работа режущего аппарата, мотовила и полотен аналогична работе соответствующих механизмов обычного К. Регулировка натяжения обоих полотен осуществляется ремнями. Срезанные и уложенные на большое полотно стебли транспортируются в приёмную камеру 3. В приёмной камере имеется подаватель 4. За барабаном 5 расположены три соломочёса 6, 7 и 8. Значительная часть зерна и мелких частей вороха (до 75%) проваливается через решётку деки барабана на скатную доску, откуда поступает на решето грохота 9. Солома с оставшимся в ней невыделенным зерном последовательно проходит через все три соломочёса. Здесь проходит выделение остальной части зерна из соломы. Зерно и мелкие примеси, проваливаясь через отверстия решёток соломочёсов, также попадают на решето грохота. Последний соломочёс выбрасывает солому из молотилки в копнитель. Силу дутья вентилятора 10 можно регулировать степенью открытия входных окон с помощью заслонок. Струя воздуха, идущая от вентилятора, препятствует забиванию решета грохота и одновременно выносит из молотилки часть наиболее лёгких примесей. Крупные примеси вороха, не провалившиеся через отверстия решета, выбрасываются из молотилки. Зерно, сорняки и наиболее тяжёлые мелкие примеси, а также часть мякины проваливаются через решето и по скатной доске попадают в шнек 11. Из шнека вся эта масса подаётся элеватором 12 в один из двух мешков, подвешенных к хоботку элеватора. Направление транспортируемого элеватором продукта в тот или др. мешок осуществляется с помощью перекидной заслонки.

Рис. 13. Северный комбайн СКАГ-5А: 1 - полевое колесо; 2 - главное колесо; 3 - приёмная камера; 4 - подаватель; 5 - барабан; 6, 7 и 8 - соломочёсы; 9 - решето; 10 - вентилятор; 11 - шнек; 12 - элеватор; 13 - большое полотно; 14 - ведущий валик большого полотна; 15- направляющий валик большого полотна; 16 - дополнительное полотно; 17 - ведущий валик дополнительного полотна; 18 - ведомый и 19 - направляющий валики дополнительного полотна; 20 - откидной щиток; 21 - скатная доска, подводящая к решету продукт, который просыпается через секции деки и решётку первого соломочёса; 22 - скатная доска, подводящая к решету продукт с решётки последнего соломочёса; 23 - скатная доска, подводящая продукт к шнеку; 24 - стойки решета; 25 - брусья подвеса копнителя; 26 - поперечный брусок; 27 - платформа копнителя; 28 - ушко; 29 - верёвка; 30 - ролики; 31 - подшипник цапфы платформы

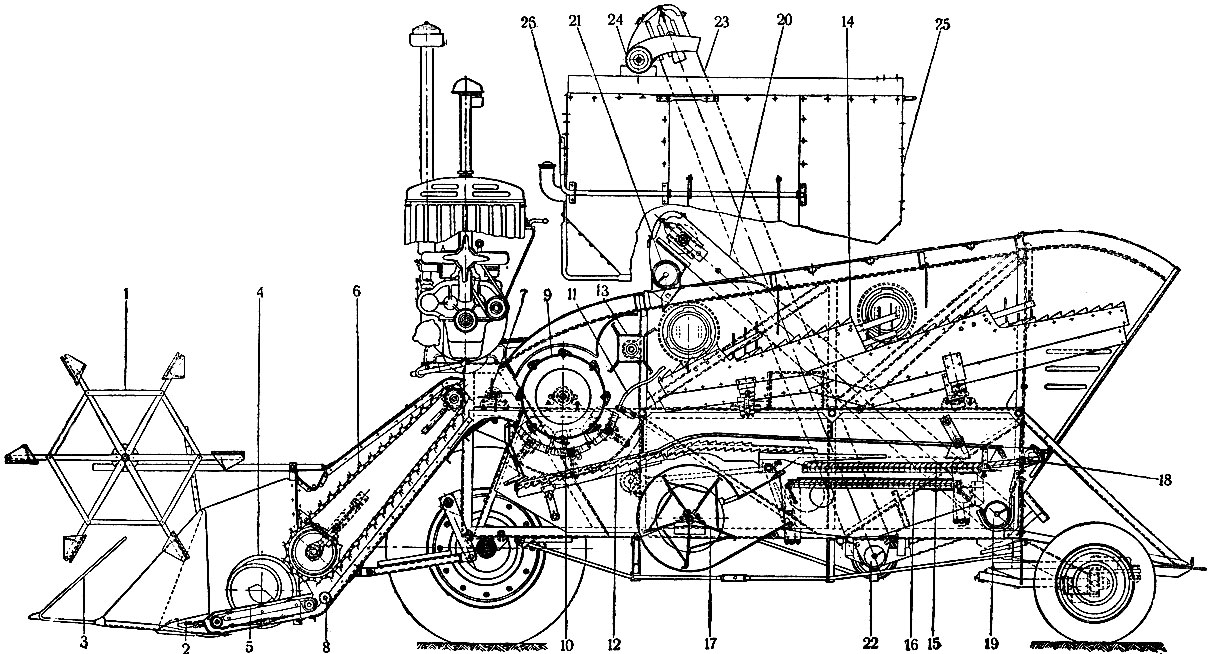

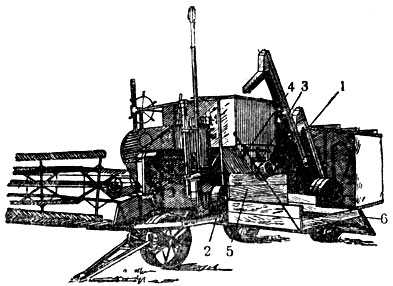

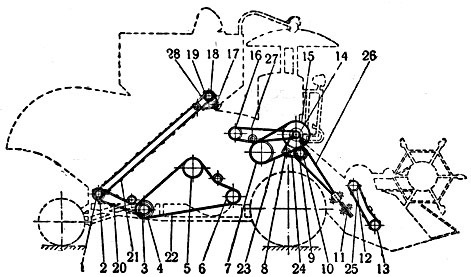

Самоходный комбайн С-4. Технологический процесс работы К. На рис. 14 показан продольный разрез самоходного комбайна С-4. Работает К. след. образом. Подвод стеблей производится мотовилом 1, а срез их - режущим аппаратом 2, ограниченным двумя делителями 3. Транспортирующее устройство хедера состоит из двух консольных шнеков 4, расположенного между ними центр. транспортёра 5 и наклонного транспортёра 6. Хлебная масса, срезанная перед шнеками, переносится ими к центр. транспортёру. Стебли, расположенные перед центр. транспортёром, укладываются на него мотовилом непосредственно после среза. Центр. транспортёр подводит массу к наклонному транспортёру, а последний поднимает её вверх к приёмному битеру 7. После центр. транспортёра установлен вспомогательный валик 8, к-рый предупреждает затаскивание под транспортёр стеблей и зерна. Приёмный битер направляет хлебную массу в молотильный аппарат. Основная часть мелкого вороха, выделившегося из обмолоченной массы в молотильном аппарате, проваливается через решётки деки 10, а также через решётку 11 и попадает на стрясную ступенчатую доску 12. Весь остальной продукт, выбрасываемый барабаном 9, направляется с помощью отбойного битера 13 на четырёх-клавишный соломотряс 14, Клавиши соломотряса выделяют из обмолоченной массы весь мелкий ворох (зерно, полову, сбоину и др. примеси) и подводят его своими наклонными желобами к верхнему решету 15 очистки, а солому выносят из молотилки. Ступенчатая доска 12 также подводит попавший на неё продукт к решету 15. Решето 15 (как и нижнее решето 16) находится под действием воздушной струи вентилятора 17 и приводится в колебательное движение. Благодаря этому происходит обработка вороха. Зерно и тяжёлые мелкие примеси проваливаются на передней части решета и попадают на нижнее решето. Полова и др. лёгкие примеси выдуваются из молотилки. Необмолоченные колоски и др. крупные тяжёлые примеси проваливаются на удлинителе 18 верхнего решета и попадают в колосовой шнек 19. Сюда же попадают и сходы с нижнего решета. Продукт от колосового шнека доставляется колосовым элеватором 20 и малым колосовым шнеком 21 на верх молотилки. С помощью перекидной заслонки его можно направить на соломотряс и, следовательно, на вынос из молотилки (если он не содержит зерна) или же пустить на повторный обмолот. Очищенное нижним решетом зерно попадает в зерновой шнек 22, откуда зерновым элеватором 23 и малым зерновым шнеком 24 доставляется в бункер 25. Для выгрузки зерна из бункера откидывают лоток и с помощью рычага 26 открывают заслонку.

Рис. 14. Продольный разрез самоходного комбайна С-4: 1 - мотовило; 2 - режущий аппарат; 3 - делитель; 4 - шнек; 5 - центральный транспортер; 6 -наклонный транспортер; 7 - приёмный битер; 8 - вспомогательный валик; 9 - барабан; 10 - дека; 11 - прутковая решётка; 12 - стрясная доска; 13 - отбойный битер; 14 - клавиша соломотряса; 15 - верхнее решето; 16 - нижнее ршето; 17 - вентилятор; 18 - удлинитель верхнего решета; 19 - колосовой шнек; 20 - колосовой элеватор; 21 - малый колосовой шнек; 22 - зерновой шнек; 23 - зерновой элеватор; 24 - малый зерновой шнек; 25 - бункер; 26 - рычаг заслонки бункера

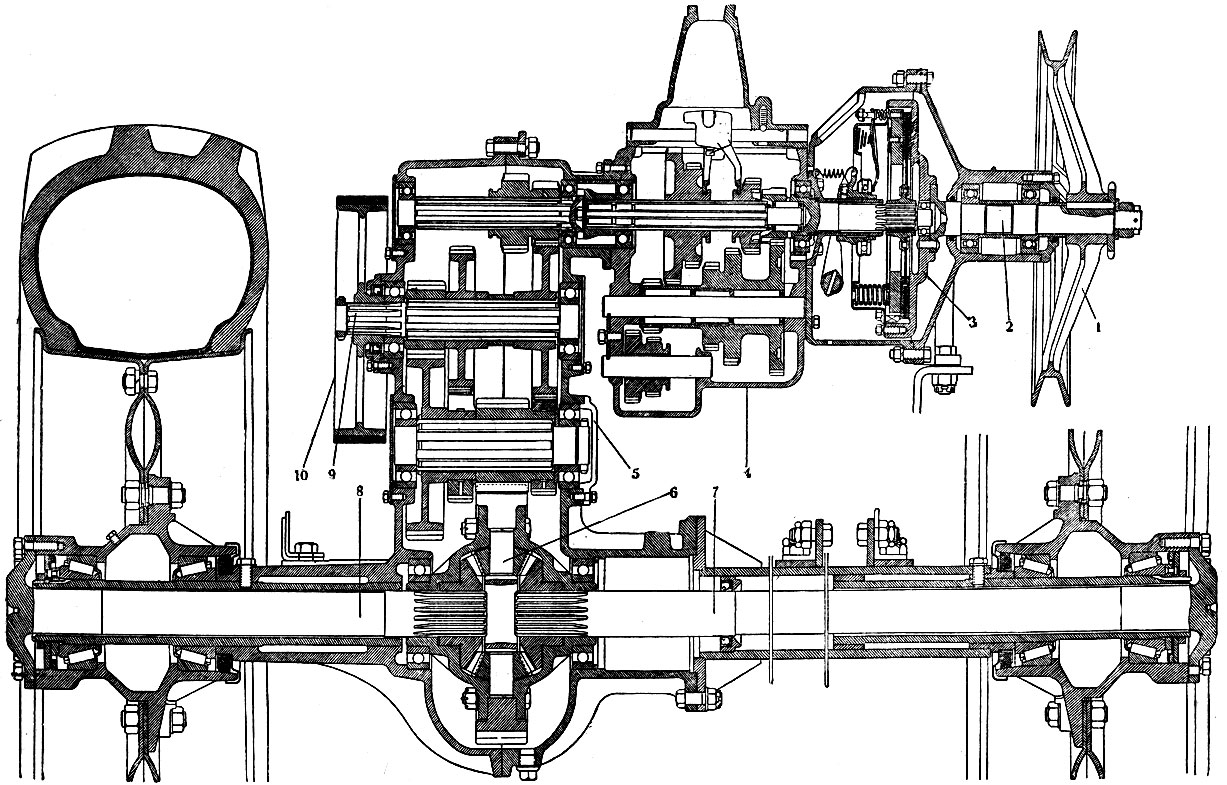

Рис. 15. Мост ведущих колёс самоходного комбайна С-4

Ходовая часть и двигатель. Молотилка и хедер самоходного К. смонтированы на спец. ходовой части. И ходовая часть и механизмы К. приводятся в движение от одного общего двигателя, установленного на раме К. На рис. 15 показан разрез моста ведущих колёс, принятого к массовому производству с 15/I 1949 (в 1947 - 48 самоходные К. имели мост др. конструкции). Движение от шкива, насаженного на передний конец коленчатого вала двигателя, передаётся клиновидным ремнём на приёмный шкив 1 (в мосте выпуска 1947 - 48 этот шкив имеет два ручья различных диам., благодаря чему получаются два диапазона скоростей движения К.). Валик 2 приёмного шкива соединён с муфтой сцепления 3 (от автомашины ГАЗ-АА). Коробка передач 4 - стандартная, также от автомашины ГАЗ-АА. Она позволяет получить четыре скорости вперёд и задний ход. Редуктор 5 удваивает число передач коробки 4 и связывает коробку с диференциалом 6 (детали диференциала заимствованы от автомашины ЗИС-150). На правой полуоси 7 и левой полуоси 8 закреплены ведущие колёса. На левом конце ср. валика 9 редуктора закреплён тормозной шкив 10. (В мосте прежней конструкции редуктор имел не цилиндрические, а конические шестерни. Кроме того, имеются два тормоза, размещённые в ведущих колёсах.) На ведущие колёса надеты спец. шины повышенной проходимости. Размеры покрышек 11×24, давление в камерах - 3 атм. Расстояние между ведущими колёсами 2380 мм. Управляемые колёса заимствованы с автомашины М-1, размер их покрышек 6×16, расставлены колёса на 880 мм друг от друга. Минимальный радиус поворота К.: направо - 3,1 м, налево - 4,7 м. На коробке передач моста ведущих колёс смонтирован компрессор для накачки шин (с 1950 не ставится). Двигатель самоходного комбайна ЗИС-5К (двигатель автомашины ЗИС-5, приспособленный для работы на К.). Мощность его 53 л. с, при 1600 об/мин. Расход бензина - 295 г/л. с. ч.

Копнитель. Первые серии самоходных К. не имели заводских копнителей для сбора соломы и половы, и копнители к ним изготовлялись на местах. С января и до мая 1949 все заводы снабжали выпускавшиеся ими К. копнителем КОС (для совместного сбора половы и соломы), заимствованным от комбайна "Сталинец-6" конструкции 1948.

Начиная с мая 1949 самоходные К. выпускались с копнителями для раздельного сбора соломы и половы. Заводы Таганрогский, Сызранский, Казанский и Златоустинский выпускали копнители КТ. Тульский завод изготовлял копнитель КРП-18. Красноярский завод изготовлял копнитель СПК.

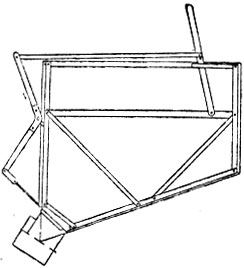

Копнитель КТ (вес его 1435 кг) показан на рис. 16. Камера для половы расположена справа (по ходу К.), камера для соломы - слева. Ёмкость первой - 10 м3, ёмкость второй - 8,5 м3. Длина прицепной части копнителя 4155 мм, шир. копнителя и выс. его по транспортёру - 4000 мм. Обслуживают копнитель два человека - по одному на камеру. Выход соломы превышает выход половы примерно в 4 - 6 раз. Работа по обслуживанию камеры для соломы является в связи с этим более напряжённой, чем обслуживание камеры для половы. Поэтому работники, обслуживающие копнитель, должны периодически меняться местами. В начале работы необходимо скатную доску для соломы на верху транспортёра установить в вертикальном положении. Солома в этом случае будет поступать в камеру для половы. Поступление соломы в камеру для половы должно длиться столько времени, чтобы на дне камеры образовалась подстилка толщиной в 20 - 30 см. После этого скатную доску ставят в наклонное положение, и солома начинает поступать в камеру для соломы. Соломенная подстилка на дне камеры для половы устраняет потери половы через решётчатую часть дна и создаёт хорошие условия для выгрузки копны.

Копнитель КРП-18 (вес его 1340 кг) имеет поворотный корпус с двумя камерами одинаковой ёмкости (по 9 м3). Любую из камер можно установить в передней или задней части копнителя. В передней камере собирается полова, а в задней - солома. Для выгрузки половы поступают следующим образом: выгружают солому из задней камеры; выжидают нек-рое время, чтобы на дне освободившейся камеры накопился слой соломы толщиной в 20 - 30 см; поворачивают корпус копнителя; камера с половой в этом случае оказывается сзади и ее разгружают; свободная камера попадает в переднюю часть копнителя и начинает загружаться половой. Копнитель имеет одну площадку. Обслуживают его два человека.

Рис. 16. Копнитель КТ самоходного комбайна для раздельного сбора соломы и половы (вид справа)

Копнитель СПК (вес его 950 кг) имеет одну камеру ёмкостью в 16,5 м3. Камера его в поперечном направлении перегорожена свободно подвешенным фартуком, образующим два отделения.

В переднем отделении собирается полова, в заднем - солома.

Копнитель СПК приспособлен также для сбора половы в виде ниши в копне соломы.

Однако энергетический баланс самоходного К. в связи с прицепкой этих тяжёлых копнителей оказался напряжённым. Поэтому в 1950 были созданы облегчённые копнители. На базе КТ создан копнитель КДС весом в 830 кг и ёмкостью: камеры для соломы - 8 м3, а камеры для половы - 5,5 м3.

На базе СПК также создан облегчённый копнитель ёмкостью около 14 м3 и весом в 600 кг.

Облегчённый копнитель СПК предназначен для сбора половы в нишу.

Подготовка комбайнов к работе и организация комбайновой уборки. Ремонт. Сезонная работа К. непродолжительна. Поэтому очень важно, чтобы он всё это время - с момента начала уборочных работ и до полного окончания их - совершенно не имел простоев.

Основными условиями, обеспечивающими бесперебойную работу К., являются своевременный и высококачественный ремонт перед уборкой и тщательный технический уход во время уборки. Стахановцы-комбайнеры совершенно не знают поломок и, следовательно, простоев именно благодаря высокому качеству ремонта своих комбайнов и своевременному выполнению технического ухода.

Обкатка. Для проверки правильности сборки и приработки сопряжённых деталей (у новых К. или вышедших из ремонта) К. обкатывают. Двигатель и К. при обкатке загружают постепенно. Во время обкатки внимательно следят за работой двигателя и К. В случае появления к.-л. неисправности надо двигатель остановить, устранить неисправность и лишь после этого продолжать обкатку. При обкатке К. на пробной уборке проверяют состояние и действие всех его рабочих органов. Одновременно устанавливают правильную регулировку комбайна.

План уборки урожая. В каждой МТС, в каждом колхозе и совхозе составляется план уборки урожая. В этих планах уборки особое внимание уделяется комбайновым агрегатам. На каждый комбайновый агрегат составляется отдельный план, в к-рый включаются обычно такие данные. 1) Указания о порядке движения К. с одного поля на др. во время уборки. 2) Сведения о полях (площадь, культура, планируемый урожай, направление пахоты, предполагаемая разбивка на загонки, примерные сроки уборки, рельеф), о препятствиях на полях, к-рые в процессе подготовки к уборке следует устранить или отметить вехами (размывы, рытвины, пни и пр.). 3) Данные о количестве и расположении токов и навесов, о местах и направлениях прокосов, местах стоянки полевого стана и заправки. Указывается и состояние дорог, намеченных для перевозки К. с одного поля на другое. 4) Сведения о продолжительности уборки и дневной нагрузке на К.; показатели работы (работа ночью, на какой скорости) на том. или ином поле; порядок сбора соломы и половы.

Разбивка загонок. Каждому К. отводится индивидуальная загонка. При разбивке участка на загонки нужно учесть след. 1) Длина загонки должна, по возможности, совпадать с направлением пахоты; в этом случае К. не будет подвержен сильной тряске, а кроме того, уменьшается его тяговое сопротивление. 2) В случае уборки полёглого хлеба загонки нужно разбивать так, как показано на рис. 9; при этом следует стремиться нарезать загонку уже и длиннее. 3) Приемлемой формой загонки является прямоугольник, у к-рого длина превышает ширину в 5 - 6 или неск. большее число раз. Чем длина загонки больше её ширины, тем выгодней работать, т. к. тратится меньше времени на повороты. 4) Величину загонки нужно намечать не менее чем на полную дневную производительность К.; чем больше загонка, тем производительней работа, т. к. меньше уходит времени на переезды с одной загонки на другую.

Пункты выгрузки зерна из бункера можно определить по след. формуле:

П=Б·10000/У·З

где: П - путь в метрах; Б - число центнеров зерна, собранного в бункере; У - урожай в ц с 1 га; 3 - захват (фактический) хедера в метрах.

Производительность К. можно определить по след. формуле:

Пр=К·З·С/10

где: Пр - производительность К. в га за 1 час работы; К - коэф-т использования рабочего времени; 3 - захват (фактический) хедера в м; С - скорость (фактическая) движения К. в км/час.

Работа комбайнов для достижения наибольшей производительности организуется по часовому графику.

Рис. 17. Площадка для выгрузки зерна в мешки

Ночная комбайновая уборка. Практикой стахановцев-комбайнеров доказано, что К., оборудованным электрическим освещением, можно при отсутствии росы убирать ночью так же успешно, как и днём. Для уборки К. ночью необходимо учесть след. 1) Нужно заблаговременно (днём) хорошо ознакомиться с загонкой, предназначенной для ночной уборки. 2) Применять на прицепных К. ограничитель опускания хедера. С этой целью в рейке подъёма устанавливают болт с гайкой так, чтобы он обеспечивал предельно низкий срез и одновременно предупреждал зарывание режущего аппарата в землю. 3) Участок для уборки д. б. хорошо обработан. 4) Нужно хорошо организовать отвозку зерна от комбайна.

Выгрузка зерна. Все передовые комбайнеры, как правило, выгрузку зерна из бункера прицепных К. производят только на ходу. Практика выработала неск. приёмов выгрузки.

1) Выгрузка в мешки. К. для выгрузки зерна в мешки приспосабливают след. образом. От бункера отнимают выгрузную трубу со шнеком. Чтобы зерно могло самотёком ссыпаться в мешки, в патрубке 1 (рис. 17) устраивают деревянный настил. Этот настил служит продолжением наклона 2 дна бункера. Отверстие патрубка прикрывают заслонкой 3, к-рую можно поднимать и опускать рычажком 4. Под патрубком устраивают крючки для мешка. К раме молотилки К. прикрепляют площадку с тщательно подогнанными бортами, чтобы исключить потери зерна с площадки. Борт 5 делается высоким из соображений техники безопасности. На площадке стоит приёмщик, к-рый подвешивает под патрубком мешок, наполняет его зерном и завязывает. Когда на площадке накапливается 3 - 4 мешка, приёмщик спускает их по наклонной доске 6 на стерню. За К. движутся зерновозки. Возчики подбирают мешки с зерном и отвозят их на ток. Порожние мешки возвращают на выгрузную площадку К. Этот способ требует значительного количества мешков. Если в х-ве имеются мешки, но в недостаточном количестве, то поступают след. образом. После того как на площадке накапливается 3 - 4 мешка (к-рые должны быть хорошо завязаны), к ней подъезжает зерновозка. Мешки с площадки на ходу К. перекладывают в зерновозку, здесь их возчик быстро развязывает и высыпает зерно из них, а порожние мешки возвращает на площадку. Мешки обязательно завязывают, чтобы в момент перекладывания их в зерновозку не было потерь.

Рис. 18. Заслонка выгрузной трубы

2) Выгрузка в зерновозку, двигающуюся рядом с К. При этом способе выгрузки выгрузная труба со шнеком остаётся на месте, но в К. нужно устроить заслонку. На рис. 18 показана такая заслонка.

Рис. 19. Кронштейн для прицепки зерновозки к комбайну

При наличии заслонки выгрузку производят в след. порядке. После того как середина подъехавшей к К. зерновозки совпала с рукавом выгрузной трубы, включают выгрузной шнек. После этого открывают заслонку. До открытия заслонки в выгрузной трубе зерна не было, поэтому включение выгрузного шнека на полных оборотах двигателя не так сильно изнашивает храповик. Когда зерновозка наполнена, закрывают заслонку, выжидают минуту, чтобы шнек вынес из выгрузной трубы всё зерно, и лишь после этого шнек выключают, Затем зерновозка отъезжает от комбайна.

3) Выгрузка зерна в зерновозку, прицепленнуюк К. Для прицепки зерновозки к К. устраивают след. приспособление. К передним концам швеллеров рамы молотилки (рис. 19) крепятся кронштейны 2 и 3. Швеллеры соединяются в этом месте с внешним поворотным кругом передка четырьмя болтами. Для крепления кронштейнов 2 и 3 нужно имеющиеся болты заменить более длинными. К кронштейнам присоединяется деревянный брусок 1. Цепь 4 бруска во время работы агрегата свободно движется по стерне. Когда нужно выгружать зерно из бункера, возчик подъезжает к К. таким образом, чтобы дышло повозки пришлось над цепью 4, а кольцо 5 цепи несколько позади крюка 6 повозки. Возчик подхватывает кольцо 5 (длинной проволокой с крючком на конце) и надевает его на крюк 6. С этого момента повозку начинает тянуть агрегат, лошади же идут свободно. После этого включают выгрузной шнек, затем открывают заслонку бункера и заполняют повозку зерном. Когда повозка наполнена, закрывают заслонку, дают шнеку вынести всё зерно из выгрузной трубы и выключают зерновой шнек. Возчик слегка подгоняет лошадей, цепь ослабляется, после чего кольцо её легко удаётся сбросить с крюка. К. продолжает двигаться уже без повозки.

Рис. 20. Звёздочки и цепи молотилки комбайна 'Сталинец' (правая сторона): 1 - натяшная; 2 - зернового шнека первой очистки (z=10, n=236); 3- вентилятора первой очистки (z=10, n=550); 4 - натяжная; 5 - первого битера, внутренняя (z=18, n=305); 6 - первого битера, наружная (z=36, n=305); 7 - натяжная; 8 - вала барабана (z=11, n=1000); 9 - вентилятора второй очистки (z=8, n=610); 10 - распределительного шнека второй очистки (z=20, n=244); 11- шнека второй очистки (z=22, n=222); 12 - натяжная; 13 - второго битера внутренняя (z=18, n=305); 14 - второго битера, наружная (z=16, n=305); 15 - транспортёра вороха, две звёздочки (z=17, n=139); 16 - первого пиккера (z=7, n=338); 17 - второго пиккера (z=7, n=338); 18 - натяжная; 19 - малого соломотранспортёра (z=14, n=169); 20 - двухпруткового битера (z=14, n=169); 21 - цепь № 5 (шаг=38 мм); 22 - цепь № 2 (шаг=41,3 мм); 23 - цепь № 1 (шаг=25,4 мм); 24 - цепь № 3 (шаг=38 мм); 25 - цепь № 4 (шаг=38 мм)

Рис. 21. Звёздочки и цепи молотилки комбайна 'Сталинец' (левая сторона): 1 - хедерного вала (z =13, n=375); 2 - транспортёра приёмной камеры(z=14, n=349); 3 - первого битера (z=16, n=305); 4 - второго битера (z=20, n=305); 5 - натяжная; 6 - вентилятора соломотряса (z=9, n=678); 7 - колосового шнека (z=13, n=182); 8 - большого соломотранспортёра (z=14, n=169); 9 - натяжная; 10 - последнего битера (z=10, n=237); 11 - двухпруткового битера (z=14, n=169); 12 - транспортёра вороха (z=2×22, n=139); 13 - натяжная; 14 и 15 - битера приёмной камеры, две звёздочки (z=14, n=349); 16 - натяжная; 17 - выгрузного шнека (z=16, n=305); 18 - цепь № 8 (шаг=41,3 мм); 19 - цепь № 7 (шаг=41,3 мм); 20 - цепь № 6 (шаг=38 мм); 21 - цепь № 9 (шаг=38 мм)

Рис. 22. Звёздочки, шкивы, ремни и цепи комбайна С-4 (правая сторона): 1 - колосового шнека (z=10 n=238); 2 - колосового элеватора (z=6, n=238); 3 - зернового шнека (z=10, n=238); 4 - зернового шнека (d=259, n=238); 5 - ведущего вала соломотряса (d=284, n=216); 6 - колебательного вала (d=239, n=260); 7 - барабана (d=385); 8 - приёмного битера (z=18, n=715); 9 - ведущего вала плавающего транспортёра (z=25, n=515); 10 - ведущего вала плавающего транспортёра (d=208, n=515); 11 - кривошип (d=256, n=415); 12 - вала хедера (z=10, n=303); 13 - шнека хедера (z=9, n=337); 14 - редуктора (z=18, n=715); 15 - редуктора (d=500, n=715); 16 - отбойного битера (z=27, n=477); 17 - малого колосового шнека (z=7, n=407);l8 - колосового элеватора (z=6, n=238); 19 - колосового элеватора (z=12, n=238); 20 - цепь крючковая (шаг 41,3, звеньев 46); 21 - элеватор (шаг 41,3); 22 - ремень 'В' (длина 4100); 23 - ремень 45×20 (длина 2300 мм); 24 - цепь роликовая (шаг 19,05, звеньев 66); 25 - крючковая цепь (шаг 41,3, звеньев 42); 26 - ремень 'В' (длина 3150); 27 - роликовая цепь (шаг 19,05, звеньев 122); 28 - цепь крючковая (шаг 41,3, звеньев 26)

Рис. 23. Звёздочки, шкивы, ремни и цепи комбайна С-4 (левая сторона): 1 - мотовила (z1=28 : 2, n1=29; z2=34:2, n2=24); 2 - шнека хедера (z=9, n=337); 3 - вала хедера (z=34, n=303); 4 - вала хедера (z=10, n=303); 5 - центрального транспортёра (z=19, n=333); 6 - вспомогательного валика (z=14, n=454); 7 - вала хедера (z=2l, n=303); 8 - насоса (z=30, n=577); 9 - приёмного шкива (d=444, n=l082); 10 - передачи маслонасосу (z=16, n=1082); 11 - колебательного вала (z=33, n=260); 12 - вентилятора (z=12, n=715); 13 - зернового элеватора (z=6, n=238); 14 - колосового шнека (z=10, n=238); 15 - транспортёра копнителя (z=13, n=183); 16 - зернового элеватора (z=12, n=238); 17 - зернового элеватора (z=6, n=238); 18 - малого зернового шнека (z=7, n=407); 19 - отбойного битера (z=18, n=477); 20 - шкив двигателя (d=310, n=1600); 21 - ведущий вал плавающего транспортёра (z=20, n=515); 22 - вала хедера (z=34, n=303); 23 - контрпривода мотовила (z=-7, n=117); 24 - контрпривода: основная (z=26:2), сменная (22:2); 25 - крючковая (шаг 41,3, звеньев 80); 26 - крючковая (шаг 41,3, звеньев 56); 27 - роликовая (шаг 15,875, звеньев 98); 28 - роликовая (шаг 15,875, звеньев 182); 29 - роликовая (шаг 15,875, звеньев 81); 30 - ремень 'Д' (длина 3150); 31 - роликовая (шаг 19,05, звеньев 158); 32 - крючковая (шаг 38, звеньев 26); 33 - элеватор (шаг 41,3); 34 - крючковая (шаг 41,3, звеньев 26)

Схема передачи двигателя в комбайнах "Сталинец" и "С-4" см. рис. 20,21,22 и 23.

Литература: Борин К., 15 лет за штурвалом комбайна, М., 1950; Демидов С., Коган Е., Организация уборки комбайнами в колхозах, 3 изд., М., 1938; Депта Н. и Фомин И., Комбайн "Сталинец", 2 изд., М., 1940; Енш А. [и др.], Северный комбайн, 3 изд., М.-Л., 1940; Жуr Я., Шевченко С., Уборочно-лущильные агрегаты и опыт их применения, журн. "МТС", М., 1949, № 5; Изаксон X. [и Др.], Комбайн "Коммунар", М., 1939; Коваль Т., Уборка урожая комбайнами, 3 изд., М., 1946; Осьпин Ал. и Оськин Ар., Советы комбайнерам, М., 1939; Портнов М., Комбайн "Сталинец-6", М., 1948; его же, Самоходный комбайн, М., 1950; Правила технического ухода за комбайнами "Коммунар", "СЗК" и "Сталинец" (Народи, комиссариат земледелия СССР и Народн. комиссариат зерновых и животноводческих совхозов СССР), М., 1944; Пустыгин М., Теория и технологический расчёт молотильных устройств, М., 1948; Пустыгин М. [и др.], Самоходный комбайн С-4, М., 1947; Сельскохозяйственные машины. Под общ. ред. П. И. Минина, М., 1949, стр. 86 - 116; Снопко Н., Комбайн "Саркомбайн", М., 1938; Фомин И. и Красниченко А., Руководство по комбайну "Сталинец-6", М., 1949.

Источники:

- Сельскохозяйственная энциклопедия. Т. 2 (Ж - К)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, 1951, с. 624

Купить минитрактор для дачи по выгодной цене. Доставка в любой регион напрямую с завода.

|

ПОИСК:

|

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'