КОЛБАСЫ

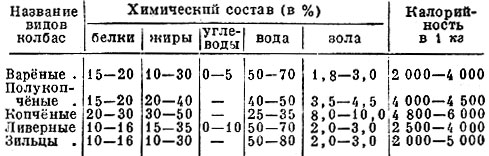

КОЛБАСЫ, пищевые продукты, приготовленные из измельчённого мяса в смеси с жиром, специями и пряностями. В зависимости от рецептуры и тепловой обработки К. делятся на варёные, полукопчёные, копчёные, ливерные и зильцы (табл. 1).

Табл. 1. Химический состав колбасных фабрикатов

Варёные, ливерные К. и зильцы содержат значительный % влаги и в обычных условиях торговли выдерживают хранение не более 1 - 2 суток; копчёные и полукопчёные К., содержащие небольшое количество влаги, при значительном содержании поваренной соли могут сохраняться от 3 до 12 месяцев.

Сырьё. Для производства К. утилизируются мясные туши и внутренние органы: говяжьи, бараньи и свиные; в меньших размерах используется конина, мясо ,птицы, кроликов. Подкожный свиной жир - шпиг, имеющий приятный вкус и высокую усвояемость, предпочитается говяжьему и бараньему жиру. Для нек-рых сортов К. используется пищевая кровь, а также крупы, бобовые, картофельная и пшеничная мука. Поваренная соль, калийная или натриевая селитра, нитрит натрия и сахар применяются для консервирования мяса и придания К. вкуса и розово-красного цвета. Пряности - лук, чеснок, перец, мускатный орех, кардамон и пр., обладая бактерицидными свойствами, сообщают К. специфический вкус и запах. Оболочкой для К. служат обработанные свежие или солёные и сухие говяжьи, бараньи и свиные кишки; кроме обычных кишок, применяются также искусственные - целлюлозные или т. н. натуриновые (из коллагенсодержащего сырья). Качество и сортность используемого для производства К. сырья обусловлено соответствующими стандартами.

Технология колбасного производства. Колбасное сырьё после подготовки и механической обработки превращается в измельчённую и перемешанную массу - фарш, к-рым наполняются кишечные оболочки. Сырые К. подвергаются различной тепловой обработке: варёные - осадке, обжарке, варке и охлаждению; ливерные и зильцы - варке и охлаждению; полукопчёные - осадке, обжарке, варке, копчению и сушке; копчёные - осадке, копчению и сушке.

1. Предварительная подготовка колбасного сырья состоит из след. операций. Обвалка и ж и ловка мяса - удаление из мяса костей, грубых сухожилий с измельчением и последующей сортировкой: говядины по содержанию соединительнотканных плёнок (высший сорт - чистая мускульная ткань, 1-й сорт - до 6% плёнок, 2-й сорт - до 20%), свинины по содержанию жира (мясная - чистая мускульная ткань, полужирная 30 - 50% жира, жирная 50 - 70% жира). Посол с выдерживанием сортированного (жалованного) мяса производится для консервирования мяса, получения розово-красного цвета и увеличения вязкости и поглощаемости влаги. Процесс осуществляется при темп-ре 3 - 5° в течение 2 - 3 суток для мяса варёных К., 3 - 5 суток для полукопчёных и 5 - 7 суток для копчёных К. Расход посолочных материалов к весу мяса: поваренной соли 3 - 4%, селитры 0,03 - 0,05% или нитрита натрия 0,005%, сахара 0,1%. Варка и бланшировка мяса и внутренних органов, круп и бобовых производится для ливерных, мясорастительных К. и зильцев при 85 - 90° от 0,5 до 3 час. После варки и остывания из мясного варёного сырья удаляются кости и грубые сухожилия. Для получения зильцев производится варка и упаривание бульона из т. н. клейдающего сырья (уши, губы, свиная коша). Подготовка кишечных оболочек заключается в замачивании солёных и сухих кишок (восстановление эластичности), в проверке на целость (надувание воздухом или наполнение водой), резке на куски различной длины и завязывании шпагатом (с одного конца).

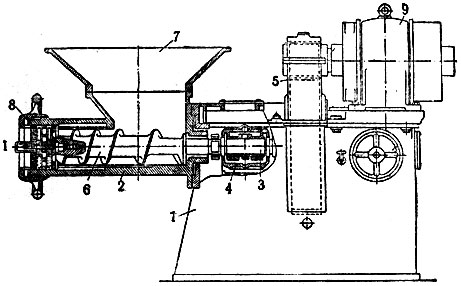

Рис. 1. Волчок-мясорубка; 1 - чугунная станина; 2 - цилиндр; 3 - рабочий вал; 4 - подшипники; 5 - зубчатая передача; 6 - рабочий червяк (шнек); 7 - загрузочная чаша; 8 - режущий механизм; 9 - электромотор

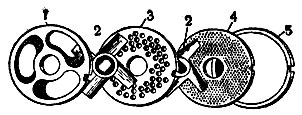

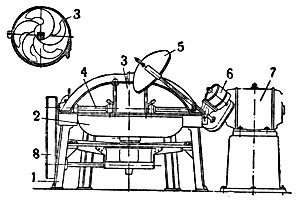

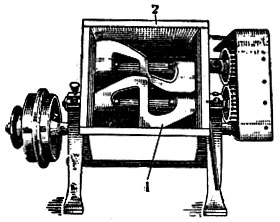

2. Механическая обработка сырья и приготовление фарша производится последовательно на спец. машинах: для варёных и ливерных К.- на волчке, куттере и мешалке; при однородной структуре фарша (сосиски, сардельки, ливерные) приготовление его заканчивается на куттере; для полукопчёных и копчёных К. на волчке, скорорезке и мешалке; для зильцев - на волчке (или вручную), перемешивание в ванне. Волчок (рис. 1 и 2) - машина для измельчения мяса для всех видов К. Куски мяса подаются через приёмную чашу в цилиндр волчка на шнек (червяк), разрывающий и подающий мясо к режущему механизму, состоящему из посаженных на вал шнека вращающихся четырёхлопастных ножей и неподвижных сеток. Степень измельчения мяса зависит от диаметра отверстий выходной сетки, к-рый колеблется от 2 до 25 мм. Куттер (рис. 3) - машина для дальнейшего измельчения уже раздроблённого на волчке мяса с образованием тестообразной массы; это достигается прибавлением холодной воды или дроблёного льда (для предупреждения нагрева мяса при обработке). Загрузка мяса производится во вращающуюся чашу куттера (10 - 13 об/мин.), где измельчение достигается 5 - 9 вращающимися серповидными ножами (960 - 1440 об/мин.). Выгрузка массы из куттера механизирована и производится по жёлобу через борт чаши посредством вращающейся на валу выгружателя дисковой тарелки. Скорорезка - машина для дополнительного измельчения мяса после волчка без добавления воды для полукопчёных и копчёных К., а также для резки кусков мяса и свиного шпига на более мелкие куски. Машина - типа куттера с вращающейся плоской чашей; резка мяса осуществляется 16 дисковыми ножами (650 об/мин.).

Рис. 2. Режущий механизм волчка: 1 - приёмный нож; 2 - четьтрёхлопаст-ные ноши двусторонней заточки; 3 - сетка с крупными отверстиями; 4 - сетка с мелкими отверстиями; 5 - прижимная шайба

Рис. 3. Куттер: 1 - чугунная станина; 2 - чугунная чаша; 3 - ножи серповидной формы; 4 - рабочий вал; 5 - механический выгружатель из чаши; 6 - мотор выгружателя; 7 - мотор рабочего вала; 8 - приводный механизм вращения чаши

Шпигорезка - машина для крошки свиного шпига на кубические и призматические кусочки. В различных конструкциях машин резка кусков предварительно охлаждённого шпига производится ножами рамочной или дисковой формы на длинные призматические полоски, пересекаемые на кусочки вращающимися в вертикальной плоскости серповидными ножами. Мешалка (рис. 4) - машина для перемешивания и собственно приготовления фарша. Составные части фарша загружаются последовательно (измельчённые говядина, специи, свинина, шпиг) в резервуар мешалки, где перемешивание производится 2 вращающимися лопастями.

Рис. 4. Мешалка: 1 - лопасти для перемешивания фарша; 2 -г резервуар для загрузки фарша

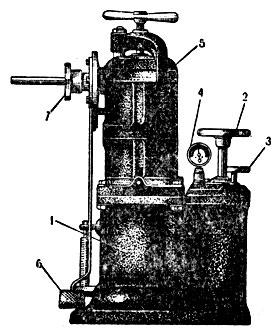

3. Формовка К. Приготовленный фарш немедленно шприцуют в кишечные оболочки; фарш копчёных К. направляется на шприцовку после 24-часового выдерживания при 2° для охлаждения и уплотнения. Для наполнения кишок фаршем (шприцовка) применяются машины-шприцы (рис. 5). Цилиндр шприца наполняется фаршем при опущенном поршне. После герметического закрывания крышки фарш под давлением поршня (от 5 до 15 атм.) выталкивается в кишечные оболочки, надеваемые на шприцевальные трубки, расположенные в верхней части цилиндра. В зависимости от конструкции шприцы разделяются на пневматические, гидравлические и механические. Полученные сырые К. после перевязки шпагатом или перекрутки (сосиски) подвешиваются на петлях на палки, размещаемые на спец. рамах, передвигающихся на подвесных путях, или тележках, в помещение тепловой обработки колбас.

4. Тепловую обработку К. составляют след. процессы. Осадка - выдерживание сырых варёных, полукопчёных и копчёных К. в подвешенном состоянии для уплотнения фарша и подсушивания кишечной оболочки. Сырые варёные и полукопчёные К. выдерживаются от 2 до 4 час. при темп-ре от 4 до 18°; копчёные - от 5 до 7 суток при 2 - 4°. Обжарка-обработка сырых варёных и полукопчёных К. после осадки в подвешенном состоянии дымовыми газами при 70 - 90° в течение 40 - 120 мин. в спец. камерах. Тепло и консерванты, содержащиеся в дыме (фенол, крезол, формальдегид, ацетальдегид), подсушивают и дезинфицируют оболочку. После обжарки на разрезе фарш К. имеет более интенсивный розово-красный цвет; на поверхности К. белки коагулируются, образуя уплотнённый слой. Варка и остывание. Варка - нагревание обжаренных варёных и полукопчёных, а также сырых ливерных К. и зильцев до темп-ры не ниже 68° при темп-ре окружающей среды 75 - 85°. В процессе варки мускульные белки фарша коагулируются, соединительнотканные белки желатинизируются, образуя после охлаждения плотную массу. Варка м. б. водяной или паровой. После варки К. охлаждаются под водяным душем, а затем в камере при 4 - 10°. Копчение и сушка. Копчение - обработка полукопчёных К. после варки и сырых копчёных К. после осадки в подвешенном состоянии дымовыми газами и теплом в спец. камерах - коптильнях. Горячее копчение продолжается 1 - 2 суток при 32 - 43°, холодное - 4 - 5 суток при 18 - 23°. После копчения К. приобретают специфический вкус, теряют влагу (от 10 до 30%) и дезинфицируются веществами, находящимися в дымовых газах. Сушка К. производится после копчения в подвешенном на стеллажах состоянии при 12 - 15° и относительной влажности воздуха р 70 - 75% в течение 10 - 60 суток. Окончание сушки определяется консистенцией К. и содержанием влаги, обусловливающими стойкость полукопчёных и копчёных К., в обычных (для торгующих орг-ций) условиях хранения и реализации - 23 - 45% влаги в зависимости от сорта.

Рис. 5. Гидравлический шприц: 1-чугунная станина; 2 - вентиль для регулировки пуска и остановки поршня; 3 - регулятор давления; 4 - манометр; 5 - крышка цилиндра; 6 - педаль для регулирования выпуска фарша; 7 - трубка для надевания кишки и выпуска фарша

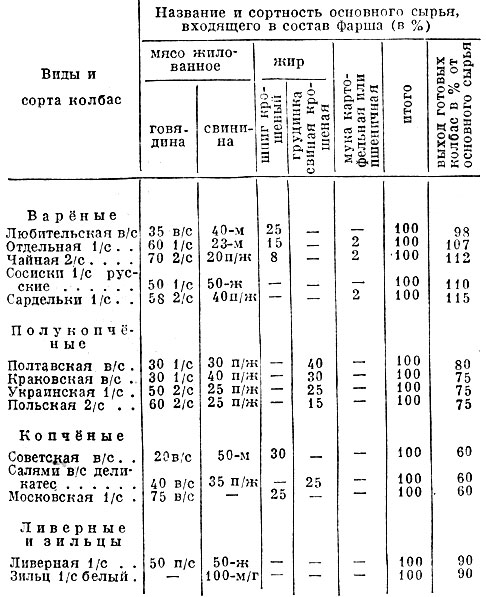

Рецептура и качество. В СССР изготовляется св. 120 сортов колбасных фабрикатов. Для ознакомления с методикой составления рецептуры К. приводятся неск. рецептур наиболее распространённых сортов колбас (табл. 2).

Табл. 2. Рецептура распространённых сортов колбас

На предприятиях, вырабатывающих К., осуществляется ветеринарно-производственный контроль сырья, полуфабрикатов и готовой продукции. Выпуск колбасных фабрикатов производится по сертификатам гос. инспекции по качеству.

Литература: Бабин Г. и Богатырёв А., Технология колбас и мясокопчёностей, М.-Л., 1941; Дыклоп Э., Производство колбасных изделий, в кн. "Технология мяса и мясопродуктов", под ред. А. Н. Анфимова, ч. 2, М.-Л., 1941; Конников А., Технология производства колбас, М.- Л., 1939; Конников А. и Богатырёв А., Производство колбас и мясокопчёностей, М., 1948.

Источники:

- Сельскохозяйственная энциклопедия. Т. 2 (Ж - К)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, 1951, с. 624

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'