КАРБЮРАТОРНЫЙ ДВИГАТЕЛЬ

КАРБЮРАТОРНЫЙ ДВИГАТЕЛЬ - двигатель внутреннего сгорания (см.) с внешним смесеобразованием, в к-ром рабочая смесь, состоящая из жидкого топлива и воздуха, приготовляется карбюратором (см.). К. д. применяются во всех областях техники; наибольшее распространение получили как двигатели тракторов, автомобилей и самолётов.

Автомобильные К. д. работают, гл. обр., на бензине, редко на спирте, бензоле и различных смесях. Тракторные К. д. работают на керосине, лигроине и бензине. К. д. тракторов и автомобилей изготовляют преимущественно четырёхтактными. Двухтактными изготовляют (вследствие пониженной экономичности) лишь нек-рые маломощные К. д. мотоциклов, тракторов (до 10 л. с.) и малолитражных автомобилей.

Рабочий процесс четырёхтактного К. д. протекает в такой последовательности: 1) при такте всасывания (ход поршня от ВМТ к НМТ) в цилиндр поступает рабочая смесь; 2) при такте сжатия (ход поршня от НМТ к ВМТ) смесь подвергается сжатию, при этом темп-pa и давление её повышаются; в зависимости от величины степени сжатия и числа оборотов темп-pa колеблется в пределах от 300 до 400°, а давление между 5 и 11 атм.; примерно за 25 - 45° до ВМТ сжатая смесь зажигается электрической искрой; в результате сгорания смеси темп-pa газов повышается до 2000 - 2400°, а давление до 21 - 41 атм.; 3) при такте расширения (ход поршня от ВМТ к НМТ) газы расширяются; темп-pa их понижается до 1100 - 1500°, давление до 3 - 3,5 атм.; примерно за 40 - 70° до НМТ открывается выхлопной клапан и отработанные газы начинают выходить в атм.; 4) при такте выхлопа (ход поршня от НМТ до ВМТ) отработанные газы вытесняются поршнем через выхлопной клапан; темп-pa в конце выхлопа падает до 500 - 1000°, а давление до 0,05 - 0,2 атмосферы.

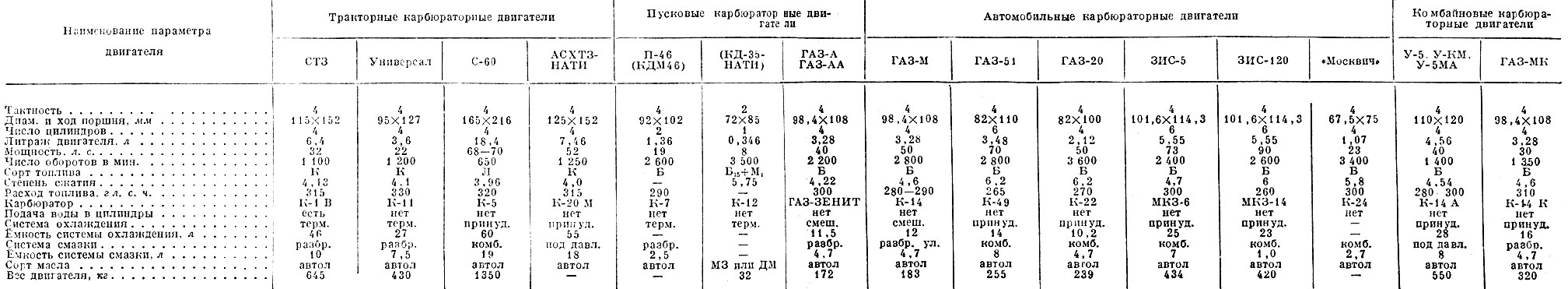

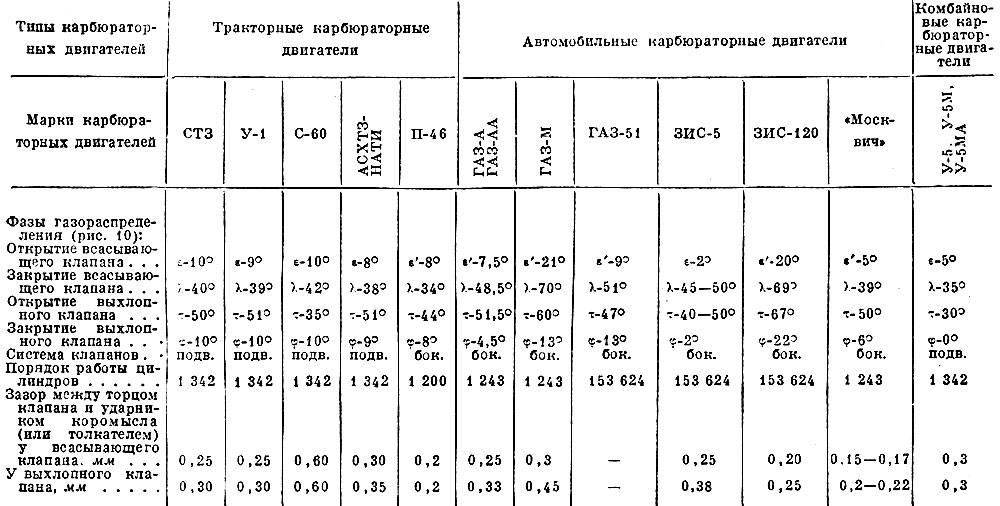

Табл. 1. Техническая характеристика карбюратарных двигателей

(Примечание. К - керосин; Б - бензин; Л - лигроин; Б и М - смесь бензина и масла в соотношении 15:1; терм. - термосифонная; смеш. - смешанная; принуд. - принудительная; разбр. - разбрызгиванием; комб. - комбинированная; под давл. - давлением.)

Степень сжатия у автомобильных К. д. колеблется в пределах 4,2 - 8,0, а у тракторных - 3,5 - 5,5. Величина степени сжатия выбирается в зависимости от свойств топлива и склонности его к детонации (см. Топливо), числа оборотов вала двигателя, диам. цилиндра, конфигурации камеры сгорания, материала, из к-рого изготовлены поршни и головки и т. д. Повышение октанового числа топлива путём применения антидетонаторов, увеличение числа оборотов, уменьшение диам. цилиндров, применение лёгких сплавов для изготовления поршней и головок двигателя дают возможность повысить степень сжатия и получить более высокие показатели работы карбюраторных двигателей.

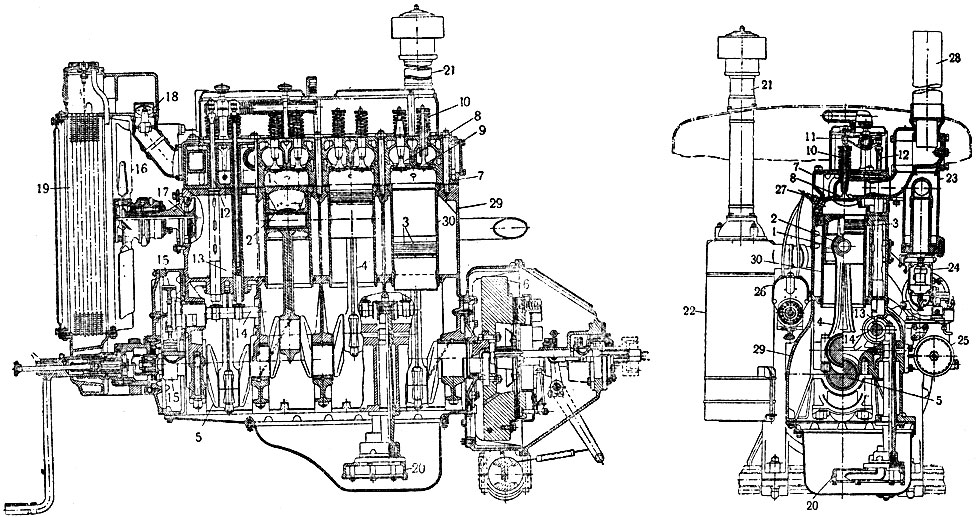

Рис. 3 и 4. Карбюраторный двигатель автомобиля ЗИС-5: 1 - поршень; 2 - поршневой палец; 3 - поршневые кольца; 4 - шатун; 5 - коленчатый вал; 6 - маховик; 7 - головка двигателя; 8 и 9 - впускной и выхлопной клапаны; 10 - пружина клапана; 11 - толкатель; 12 - распределительный вал; 13 - распределительные шестерни; 14 - вентилятор; 15 - водяная помпа; 26 - масляный насос; 17 - коллектор; 18 - масляный фильтр; 19 - запальная свеча; 20 - блок-картер

Число оборотов коленчатого вала у тракторных К. д. колеблется в пределах 650 - 1800 в мин.; у двигателей грузовиков - 2 500-3600 в мин., у двигателей легковых автомашин - 3200 - 4800 в мин.; у двигателей автомобилей спортивно-гоночного типа - 5000 - 11000 в мин. (и больше). Тракторные К. д. изготовляют с числом цилиндров от 1 до 6; наибольшее распространение получили 4-цилиндровые двигатели. Автомобильные К. д. имеют от 1 до 16 цилиндров; наиболее широко распространены двигатели 4-, 6- и 8-цилиндровые.

Основными показателями К. д. являются: 1) литровая мощность, представляющая собой частное от деления максимальной мощности, развиваемой двигателем, на литраж двигателя (см. Двигатель внутреннего сгорания); литровая мощность К. д. грузовиков и легковых автомобилей колеблется в пределах 12 - 50 л. с./л и выше, а у тракторных 6 - 15 л. с./л; 2) удельный вес двигателя, представляющий собой частное от деления веса двигателя на максимальную мощность; уд. в. автомобильных К. д. колеблется в пределах 2,5 - 5 кг/л. с., а тракторных - в пределах 5 - 12 кг/л. с. и выше; 3) среднее эффективное давление, величина к-рого у К. д. автомобилей равна 5 - 7,5кг/см2 и выше, а у К. д. тракторов 4 - 5,5 кг/см2; 4) экономический коэф-т полезного действия, характеризующий степень использования тепла топлива в полезную работу, у К. д. автомобилей составляет 0,22 - 0,26, а у К. д. тракторов 0,18 - 0,23. Расход топлива на 1 л. с. ч. у тракторных К. д. равен 260 - 320 г/л. с. ч., а у автомобильных 250 - 300 г/л. с. ч.

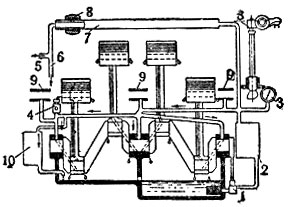

Основные механизмы и общее устройство К. д. отечественного производства. Заводы СССР изготовляют ряд К. д., устанавливаемых на тракторах, автомобилях и комбайнах. Данные по этим двигателям приводятся в табл. 1. Рис. 1 и 2, 3 и 4 дают представление об устройстве двигателей, изготовляемых заводами: АТЗ (рис. 1 и 2) и ЗИС (рис. 3 и 4). К. д. состоит из ряда механизмов, систем и др. устройств (см. Двигатель внутреннего сгорания).

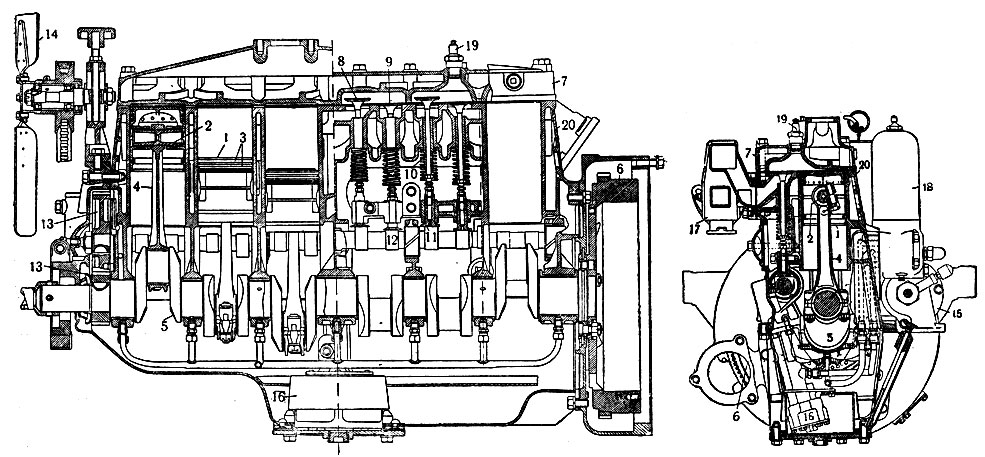

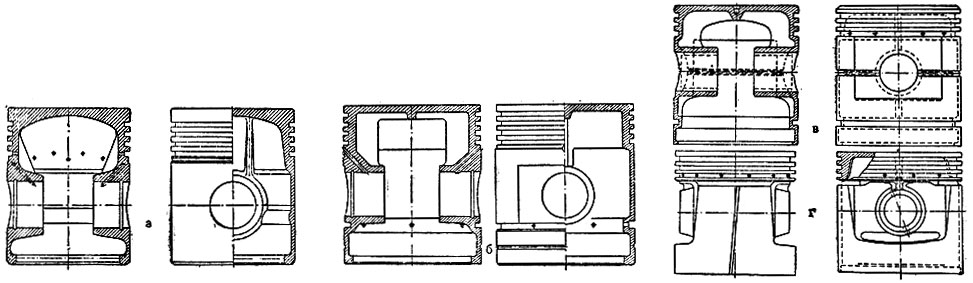

Кривошипно-шатунный механизм состоит из поршней с поршневыми кольцами и пальцами, шатунов, коленчатого вала с маховиком, цилиндров и картера двигателя. Поршни К. д. изготовляются из чугуна, стали и лёгких сплавов (алюминиевые и магниевые). Преимущества чугунных и стальных поршней перед поршнями из лёгких сплавов - их высокая сопротивляемость истиранию, дешевизна и меньший коэф-т расширения. Преимущества поршней из лёгких сплавов - меньший вес, меньшая темп-ра во время работы двигателя (по сравнению с чугунным поршнем почти в два раза, что объясняется меньшей теплопередачей от газов поршню и высокой теплопроводностью лёгких сплавов), а также меньшая величина потерь на трение. В связи с меньшей стойкостью против истирания и большим коэф-том расширения поршней из лёгких сплавов, по сравнению с чугунными, лёгкие сплавы для поршней тракторных К. д. применяются редко. Поршни тракторных карбюраторных двигателей СТЗ, ХТЗ, СТЗ-НАТИ, ХТЗ-НАТИ, АТЗ-НАТИ, У-1, У-2, С-60 и двигателя для комбайнов У-5 изготовляются из чугуна. К. д. легковых автомобилей, а также лёгких грузовиков (с грузоподъёмностью до 1,5 т) имеют, как правило, поршни из лёгких сплавов и, реже, из стали; поршни К. д. грузовиков ср. тоннажа изготовляются как из лёгких сплавов, так и из чугуна и стали; поршни К. д. тяжёлых грузовиков - преимущественно из чугуна и стали. Поршни карбюраторных двигателей ГАЗ,ЗИС-120, "Москвич" и ЗИС-110 изготовляются из лёгких сплавов, а ЗИС-5 - из чугуна. Днище поршня образует с внутренней поверхностью головки цилиндра камеру сгорания. Форма днища поршня у К. д. может быть вогнутой, выпуклой и плоской. Все К. д. советских тракторов и автомобилей имеют поршни с плоским днищем (рис. 5). В верхней части поршня имеются канавки для компрессионных и масляных поршневых колец. Число колец на поршнях двигателей тракторов СТЗ, ХТЗ, СТЗ-НАТИ, ХТЗ-НАТИ, АТЗ-НАТИ, У-1 и У-2, ЗИС-120 и комбайнового двигателя У-5 равно четырём, из к-рых три компрессионных и одно масляное. Поршни К. д. автомобилей ГАЗ-А, ГАЗ-АА, ЗИС-110 и М-1 имеют по два компрессионных кольца и по одному масляному, а поршни ГАЗ-51, ГАЗ-20 и ЗИС-5 - по два компрессионных и два масляных кольца. У ЗИС-5 нижнее кольцо на юбке сбрасывает и распределяет масло, а кроме этого, придаёт устойчивость поршню при движении. Ниже колец расположена трущаяся часть поршня, служащая для направления его и равномерного распределения усилий по зеркалу цилиндра.

Рис. 5. Поршни карбюраторных двигателей тракторов АСХТЗ-НАТИ (а), С-60 (б) и поршни карбюраторных двигателей автомобилей ЗИС-5 (в) и М-1 (г)

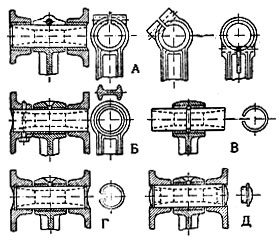

Поршень посредством стального поршневого пальца соединяется с шатуном. Шатуны К. д. обычно изготовляют из углеродистой стали (содержание углерода 0,35-0.45%) при помощи штамповки. Конструктивное оформление верхней головки шатуна, в зависимости от крепления поршневого пальца, показано на рис. 6. Крепление поршневого пальца выполняется одним из след. способов: у двигателей СТЗ, ХТЗ, СТЗ-НАТИ, ХТЗ-НАТИ, АТЗ-НАТИ, С-60, ЗИС-110, ЗИС-120, ГАЗ-20, ГАЗ-11, ГАЗ-51 выполнено по типу Г; у двигателей М-1, ГАЗ-А и ГАЗ-АА - по типу В, а у двигателей ЗИС-5 и ЗИС-101 - по типу А (2-й и 3-й варианты). Сечение стержня шатуна м.б. круглым, крестообразным или двутавровым (рис. в, А). К. д. тракторов и автомобилей сов. производства имеют шатуны двутаврового сечения. Нижняя головка шатуна, охватывающая шейку коленчатого вала, делается разрезной и соединяется двумя (С-60, У-5, СТЗ-НАТИ, ХТЗ-НАТИ, АТЗ-НАТИ, У-1, ГАЗ-А и ГАЗ-АА, М-1, ЗЕС-5, ЗИС-101) или четырьмя (СТЗ и ХТЗ) болтами. В стыке двух частей нижней головки перечисленных выше К. д. устанавливают прокладки, служащие для регулировки зазора в подшипниках. В верхнюю головку шатуна обычно запрессовывают бронзовую втулку (рис. 6, Б, В, Г и Д); в расточку нижней головки устанавливают вкладыши (СТЗ, ХТЗ, ГАЗ-11, ГАЗ-20, ЗИС-110) или же поверхность расточки заливают баббитом (см. Антифрикционные сплавы) (ЧТЗ, У-5, ЗИС-5, ГАЗ-А, ГАЗ-АА, М-1, АСХТЗ-НАТИ).

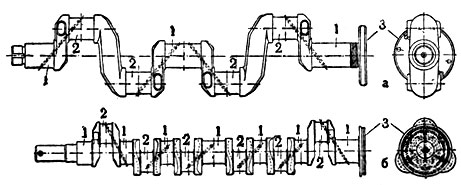

Коленчатый вал двигателей изготовляется из углеродистой (С-60, У-5, СТЗ-НАТИ, ХТЗ-НАТИ, АТЗ-НАТИ, ЗИС, ГАЗ), хромоникелевой (СТЗ, ХТЗ) и нек-рых др. сортов стали путём штамповки, с последующей механической и термической обработкой. Число коренных шеек, а следовательно, и опор, т. е. коренных подшипников, у коленчатых валов 4-цилиндровых К. д. бывает равным: двум (СТЗ, ХТЗ, У-1 и У-2), что нежелательно, т. к. при наличии только двух опор вал имеет большой прогиб; трём (рис. 7), что встречается наиболее часто (С-60, У-5, ГАЗ, М-1), и очень редко четырём (ГАЗ-М-20) и пяти (АСХТЗ - НАТИ). Коленчатые валы 6-цилиндровых двигателей имеют четыре (ГАЗ-51) и семь опор (ЗИС-5) (рис. 7, б).

Рис. 6. Различные виды креплений поршневых пальцев

Рис. 7. Трёхопорный коленчатый вал карбюраторного двигателя С-60 (а) и семиопорный коленчатый вал карбюраторного двигателя автомобиля ЗИС-5 (б): 1 - коренные шейки; 2 - шатунные шейки; 3 - фланец для крепления маховика

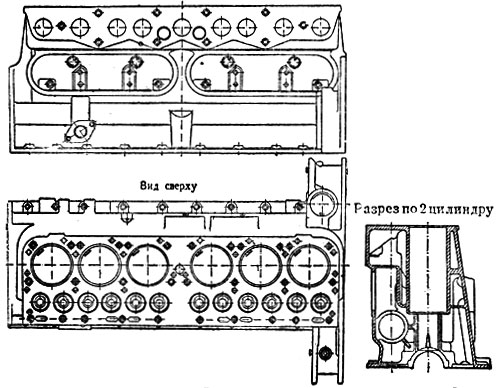

На переднем конце коленчатого вала обычно устанавливается распределительная шестерня, а на заднем - маховик. Маховик крепится болтами к фланцу коленчатого вала (С-60, У-5, АСХТЗ-НАТИ, ГАЗ, ЗИС, "Москвич") или же сажается на шпонку (СТЗ, ХТЗ, У-1). Коленчатый вал монтируется в коренных подшипниках в картере двигателя. Картер выполняет роль остова, служащего для крепления и размещения отдельных частей двигателя. Во время работы двигателя картер воспринимает большие динамические нагрузки. Конструкция картера изготовляется прочной, жёсткой; одновременно она д. б. сравнительно лёгкой и герметичной. В наст. время верхнюю часть картера обычно выполняют заодно с блоком цилиндров (моноблок-картер). Цилиндры К. д. наиболее часто выполняются сблокированными (рис. 8) в одну (СТЗ, ХТЗ, У-5, АСХТЗ-НАТИ, ГАЗ, ЗИС, "Москвич"), две отливки (редко) или же крепятся к картеру по одному (устаревшая конструкция С-60). Блоки большинства современных тракторных К. д. имеют вставные гильзы (рис. 1 и 2). Для повышения износоустойчивости гильз их изготовляют из легированного чугуна и термически обрабатывают.

Рис. 8. Блок-картер карбюраторного двигателя автомобиля ЗИС-5

Головка цилиндров крепится к блоку цилиндров посредством шпилек. Во избежание прорыва газов и просачивания воды из рубашки головки и цилиндров двигателя между головкой и блоком ставится металло-асбестовая прокладка.

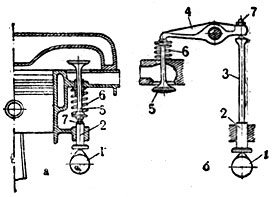

Механизм газораспределения состоит из шестерён, к-рые передают вращение от коленчатого вала распределительному валику; от него движение передаётся толкателям, штангам, коромыслам и клапанам. Система распределительного валика и толкателей преобразует вращательное движение валика в поступательное движение толкателей, сообщающих движение клапанам или непосредственно (при боковом расположении клапанов (рис. 9, а), напр. у ГАЗ, ЗИС-5, ЗИС-120, ЗИС-110, "Москвич") или же через штанги и коромысла (подвесная система клапанов (рис. 9,б), напр. у СТЗ Распределительный валик обычно изготовляется из углеродистой стали с содержанием углерода ок. 0,1 - 0,15% ХТЗ, У-1, У-2, У-5, С-60, АСХТЗ-НАТИ, ЗИС-101). Закрытие клапанов и плотная их посадка обеспечиваются пружинами.

Рис. 9. Механизмы распределения при боковом а и верхнем б расположении клапанов: 1 - распределительный вал; 2 - толкатель; 3 - штанга; 4 - коромысло; 5 - клапан; 6 - пружина; 7 - винт для регулировки зазора между клапаном и коромыслом (схема б) или между клапаном и толкателем (схема а)

Распределительный валик обычно изготавливается из углеродистой стали с содержаниемуглерода ок. 0,1 - 0,15% и редко 0,40 - 0,45% (ГАЗ). Поверхность кулачков цементируется и закаливается.

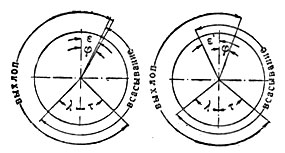

Рис. 10. Диаграммы газораспределения карбюраторного двигателя

Всасывающие клапаны изготовляются из никелевой, хромоникелевой, хромистой и нек-рых др. сортов стали, а выхлопные из жароупорной стали "сильхром". Тарелки всасывающих и выхлопных клапанов выполняются либо одинаковыми по диам., либо у тарелки всасывающего клапана диам. делается большим. В нек-рых устарелых конструкциях К. д. (напр. С-60) диам. тарелки у выхлопного клапана больше, чем у всасывающего. Моменты открытия и закрытия всасывающих и выхлопных клапанов (фазы распределения, рис. 10) зависят в основном от быстроходности двигателя и сопротивлений всасывающей и выхлопной систем. При помощи механизма газораспределения осуществляется принятый для того или иного К. д. порядок работы цилиндров. В табл. 2 приводятся данные, характеризующие механизмы газораспределения К. д. отечественного производства (обозначения в табл. 2 даны по рис. 10).

Табл. 2. Характеристика механизмов газораспределения карбюраторных двигателей

(Примечание. Для двигателя ГАЗ-М даны новые фазы: подв. - подвесная система клапанов; бок. - боковое расположение клапанов; зазоры в клапанном механизме даны для прогретого двигателя.)

Система питания К. д. состоит из топливных баков, топливопроводов, топливоподающего аппарата (насос, вакуум-аппарат), воздухоочистителя, карбюратора (см.), всасывающего коллектора. Керосиновые или лигроиыовые К. д. имеют спец. бак для пускового топлива - бензина. Для обеспечения возможно полного испарения топлива приготовленная в карбюраторе рабочая смесь, прежде чем поступить в цилиндры К. д., проходит через трубопровод, обогреваемый выхлопными газами. В зависимости от вида топлива (керосин, бензин) степень подогрева смеси принимается различной. Ряд К. д. имеет приспособления для регулирования подогрева (СТЗ-НАТИ, ХТЗ-НАТИ, С-60 и др.). У ряда К. д. степень подогрева изменяется автоматически (в зависимости от режима работы). Для предупреждения преждевременных вспышек и детонации у нек-рых К. д., работающих на керосине, в цилиндры двигателя подаётся вода (СТЗ, ХТЗ, АТЗ-НАТИ, ХТЗ-НАТИ). В этом случае на тракторе устанавливается спец. бак для воды. Об устройстве приборов и аппаратов, входящих в систему питания К. д., см. Карбюратор.

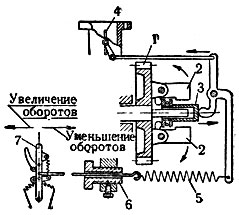

Регулирование количества рабочей смеси, поступающей в цилиндры К. д. тракторов и комбайнов, осуществляется посредством регулятора у К. д. автомобилей легковых и грузовых малого и среднего тоннажа - при помощи акселератора. Регулятор или акселератор действуют на дроссельную заслонку карбюратора. Схема центробежного регулятора двигателя С-60 показана на рис. 11. На валике регулятора, приводимом во вращение от коленчатого вала К. д., закреплена шестерня 1 с грузиками 2, шарнирно установленными на ней. При увеличении числа оборотов коленчатого вала вследствие уменьшения нагрузки, грузики под действием центробежной силы расходятся и действуют на муфту 3. При перемещении муфты в направлении, показанном стрелкой, дроссельная заслонка 4 посредством рычагов и тяг прикрывается, а количество смеси, поступающей в цилиндры, уменьшается, что ограничивает число оборотов. Если нагрузка двигателя увеличится, число оборотов коленчатого вала и валика регулятора неск. уменьшится, а в связи с этим уменьшится и центробежная сила грузиков 2. Тогда пружина 5 посредством рычага одновременно будет перемещать муфту 3 в обратную сторону и открывать дроссель. Количество поступающей смеси в этом случае будет повышаться в соответствии с увеличением нагрузки, что ограничивает уменьшение числа оборотов вала двигателя. Изменяя натяжение пружины 5 рычагом 7, можно уменьшить или увеличить число оборотов коленчатого вала. Натяжение пружины ограничивается муфточкой 6. Двигатели ГАЗ-51, ЗИС-120 и др. оборудованы пневматическими регуляторами, предназначенными для предотвращения чрезмерного повышения числа оборотов.

Рис. 11. Схема действия регулятора двигателя С-60

Зажигание рабочей смеси в К. д. осуществляется электрической искрой, для чего К. д. оборудуются магнето (см.) высокого напряжения и запальными свечами (СТЗ, ХТЗ, АСХТЗ-НАТИ, С-60, У-1, У-2, У-5, У-5М и др.) или же аккумулятором, бобиной и запальными свечами (батарейное зажигание применяется, гл. обр., в автомобильных двигателях ГАЗ, ЗИС, "Москвич" и др.).

Система смазки К. д. Для уменьшения потерь на трение при работе двигателя все трущиеся поверхности смазываются маслом. В двигателях применяются 3 системы смазки: 1) разбрызгиванием с циркуляцией, 2) под давлением и 3) комбинированная. Смазка разбрызгиванием с циркуляцией представляет собой простейшую систему и осуществляется по след. схеме: налитое в картер масло подаётся обычно шестерёнчатой помпой в спец. лотки. Шатуны имеют на крышках нижних головок ложечки. При работе двигателя шатуны ложечками разбрызгивают масло, находящееся в лотках. Частички масла осаждаются на зеркале цилиндров, поршнях, толкателях, шестернях и т. д., чем и достигается смазка. Избыток масла, поданного помпой, перетекает через край лотков, что и обеспечивает постоянство уровня масла в лотках и сравнительно одинаковую интенсивность смазки. Такую систему смазки имеют двигатели СТЗ, ХТЗ, У-1, ГАЗ-АА и ГАЗ-М. В связи с ненадёжностью подвода масла к подшипникам, сравнительно быстрым ухудшением качества масла и большим его расходом в наст. время данная смазка выходит из употребления .

Рис. 12. Схема системы смазки под давлением: 1 - масляный насос; 2 - фильтр грубой очистки; 3 - манометр; 4 - редукционный клапан; 5 и 6 - отвод масла для смазки распределительных шестерён и других механизмов; 7 - валик коромысел; 8 - коромысло; 9 - подшипники распр. вала; 10 - фильтр тонкой очистки

Смазка под давлением - более совершенная, надёжная, но и более сложная. На рис. 12 показана её схема. Масло от помпы поступает в фильтр грубой очистки, а из него подводится к коренным подшипникам, валику коромысел и манометру. От коренных подшипников по сверлениям в коленчатом валу масло поступает для смазки шатунных шеек, а по сверлению в теле шатуна - к поршневым пальцам. Помимо этого, под давлением смазываются подшипники распределительного вала, распределительные шестерни и др. механизмы. Зеркало цилиндра смазывается разбрызгиванием. Систему смазки под давлением имеет, напр., двигатель трактора АСХТЗ-НАТИ. В комбинированной системе смазки применяются оба способа подвода масла (разбрызгиванием и под давлением), причём обычно коренные, шатунные шейки и клапанный механизм (при подвесной системе клапанов) смазываются под давлением, а остальные детали разбрызгиванием. Эта система смазки применена в двигателях С-60, ЗИС-5, ГАЗ-11, ГАЗ-20, ЗИС-120, "Москвич" и нек-рых др. Масло, подаваемое помпой, подвергается очистке при помощи одного, а у нек-рых двигателей при помощи двух фильтров (для грубой и тонкой очистки), напр. карбюраторный двигатель ГАЗ-51.

Для охлаждения картерного масла в систему смазки нек-рых двигателей вводится охладитель масла (ГАЗ-51 и др.). Давление масла в системе смазки К. д. поддерживается при помощи редукционного клапана на определённом для данного двигателя уровне. При повышении давления клапан открывается и перепускает масло в картер, уменьшая тем самым давление в системе смазки. Контроль уровня масла, заливаемого в картер, осуществляется мерной линейкой (С-60, СТЗ-НАТИ, ХТЗ-НАТИ, двигатели ГАЗ, ЗИС, "Москвич") или посредством контрольных краников (СТЗ, ХТЗ, "Универсал" и нек-рые др.). Для смазки К. д. применяются автолы и др. масла (см. Смазочные материалы).

Система охлаждения К. д. Высокая темп-pa поршней, цилиндров и клапанов может повлечь за собой преждевременные вспышки, возникновение детонации, пригорание смазки, повышение потерь на трение и даже разрушение деталей. Этим обусловлена необходимость искусственного охлаждения двигателя. Большинство К. д. тракторов и автомобилей имеет водяное охлаждение. Система охлаждения устроена и работает след. образом: рубашка двигателя и радиатор заполняются водой, к-рая, циркулируя, отнимает тепло от нагретых стенок цилиндра и камеры сжатия и через радиатор передаёт его воздуху. Циркуляция в системе может осуществляться за счёт различной плотности холодной и горячей воды или же действием спец. помпы. В первом случае система охлаждения называется термосифонной, а во втором принудительной. Радиатор двигателей представляет собой два резервуара - верхний и нижний, соединённых латунными трубками (круглыми или плоскими). Горячая вода из головки цилиндров двигателя поступает в верхний резервуар, охлаждённая по трубкам спускается в нижний резервуар, а из него подводится к помпе (принудительная система) или же непосредственно к рубашке блока цилиндров. Трубки радиатора обдуваются воздухом, к-рый засасывается вентилятором, расположенным сзади радиатора. Для регулирования интенсивности охлаждения при принудительной системе устанавливают приборы, называемые термостатами (напр. у двигателей АСХТЗ-НАТИ, ГАЗ-51, ЗИС-120). Двигатели СТЗ, ХТЗ, У-1 и У-2 имеют термосифонную систему охлаждения, двигатели У-5, СТЗ-НАТИ, ХТЗ-НАТИ, АТЗ-НАТИ, ГАЗ-М-20, ГАЗ-51, ЗИС-5, ЗИС-101, ЗИС-110, ЗИС-120, "Москвич" - принудительную, а двигатели ГАЗ-М и ГАЗ-АА - смешанную.

Пуск К. д. тракторов производится при помощи пусковой рукоятки (СТЗ, ХТЗ, У-1, У-2, СТЗ-НАТИ, ХТЗ-НАТИ, АТЗ-НАТИ) или ломика (С-60). Пуск К. д. автомобилей ГАЗ и ЗИС осуществляется от электростартёра, но м. б. также произведён и от руки (пусковой рукояткой).

Литература: Анохин В., Автомобили ГАЗ и ЗИС [2 изд., М.], 1946; его же, Советские автомобили. Справочник I, M., 1947; Анохин В. и Розанов В., Колёсные тракторы. Учебник для школ трактористов, М., 1950; Арманд Е. и Айзенберг А., Автомобиль ЗИС-101, М.-Л., 1938; Болтинский В., Автотракторные двигатели, 4 изд., М., 1948; Гаврилюк Я., Левин М., Двигатель У-5 для комбайнов, 2 изд., М., 1948; Двигатель ГАЗ-МК для комбайна, 2 изд., М., 1949; Карнаухов И., Трактор "Сталинец-60", 2 изд., М., 1947; Карягин А. [и др.], Устройство и эксплоатация автомобиля, М., 1948; Клименко Л. и Струповский С., Проектирование автотракторных двигателей карбюраторного типа, т. I - II, Л., 1937; Розанов В., Трактор СХАТЗ-НАТИ (сельскохозяйственный), 6 изд., М., 1950; Чудаков Е., Автомобиль, 4 изд., ч. I - Двигатель, М.-Л., 1937.

Источники:

- Сельскохозяйственная энциклопедия. Т. 2 (Ж - К)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, 1951, с. 624

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'