ЗЕРНОДРОБИЛКА

ЗЕРНОДРОБИЛКА, плющилка. Это название имеет вальцевая З., она же и зерноплющилка, марки ЗД, к-рая выпускалась до 1941 заводом имени Шевченко.

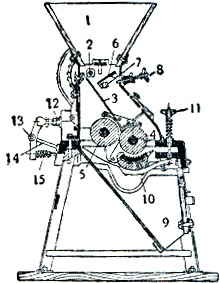

Зернодробилка ЗД (рис. 1) может работать и как зернодробилка и как зерноплющилка. В первом случае она раздавливает, скалывает и растирает зёрна между двумя вращающимися с разной скоростью рифлёными вальцами, а также между вращающимся рифлёным вальцом и рифлёной поверхностью деки. Во втором случае, при работе на плющение, машина только раздавливает зёрна между двумя вращающимися с одинаковой скоростью гладкими вальцами.

Машина состоит из след. основных частей: станины, кожуха, пары рифлёных вальцов, регулировочного механизма, бункера, питающего механизма, приводного устройства и нижнего отводного жёлоба для выхода дроблёного зерна. Вальцы, цельнолитые из серого чугуна, являются основными рабочими органами машины. Ведущий вал вальца вращается в неподвижных подшипниках, снабжённых разъёмными чугунными вкладышами. Ведомый вал вальца вращается в двух буксах, к-рые вместе с вальцом могут перемещаться в горизонтальной плоскости по направляющим рамы. Степень измельчения зерна регулируют изменением зазора между рифлёными вальцами посредством особого регулировочного механизма. Этот регулировочный механизм является одновременно и амортизатором, предупреждающим поломку частей машины в случае попадания между вальцами твёрдых посторонних предметов. Под ведущим вальцом смонтирована рифлёная дека, способствующая более мелкому дроблению зерна.

Рис. 1. Поперечный разрез зернодробилки - плющилки ЗД: 1 - бункер; 2 - питательный валик; 3 - скатная доска; 4 - передний дробильный рифлёный валец; 5 - задний дробильный рифлёный валец; 6 - заслонка, регулирующая подачу зерна; 7 - винт регулирования заслонки; 8 - маховичок регулирования заслонки; 9 - жёлоб для выхода дроблёного зерна; 10 - дека; 11 - винт, регулирующий зазор между декой и вальцом; 12 - гайка для регулирования зазора между вальцами; 13 - коромысло; 14 - кронштейн коромысла; 15 - пружина-амортизатор

В верхней, узкой части кожуха расположен питающий механизм, состоящий из валика и ворошителя. Питающий валик, отлитый из серого чугуна, имеет на своей поверхности по всей длине канавки, к-рыми захватывается зерно и подаётся на рифлёные вальцы. Питающий валик приводится во вращение от ведомого вальца посредством цепной передачи. Над питающим валиком в бункере поставлен ворошитель, к-рый устраняет образование из зерна свода в бункере и этим предотвращает самопроизвольное прекращение поступления зерна к вальцам. Регулирование поступления зерна из бункера к рабочим органам производится заслонкой. Под вальцами и декой для отвода дроблёного зерна установлен жёлоб.

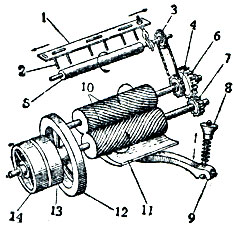

Привод машины в действие осуществляется ремённой передачей от электрического или механического двигателя на ведомый шкив, укреплённый посредством шпонки и упорного болта на валу рифлёного вальца. Рядом с рабочим ведомым шкивом свободно насажены на тот же вал холостой шкив и маховик. При дроблении зерна вращение от одного рифлёного вальца передаётся другому парой цилиндрических шестерён, имеющих 15 и 45 зубцов, причём шестерня в 15 зубцов ставится на валу одного вальца, а шестерня в 45 зубцов - на валу другого (рис. 2). Число оборотов первого вала 400 - 450 в мин., а второго - в 3 раза меньше. При плющении зерна шестерни с рифлёными вальцами снимают, вместо них ставят гладкие и движение от одного вальца другому передаётся за счёт возникающего при работе трения между ними.

Рис. 2. Схема работы зернодробилки: 1 - планка ворошителя; 2 - пальцы ворошителя; 3 - ведомая звёздочка; 4 - ведущая звёздочка; 5 - питательный валик; 6 - шестерня ведомого вала (большая); 7 - шестерня ведущего вала (малая); 8 - регулирующий механизм деки; 9 - коромысло деки; 10 - рифлёные вальцы; 11 - дека; 12 - маховик; 13 - рабочий шкив; 14 - холостой шкив

Производительность машины при дроблении, в зависимости от степени измельчения зерна, колеблется в пределах от 200 до 600 кг/час, при плющении от 400 до 1000 кг/час. Потребная мощность 6 - 8 л. с. Для обслуживания машины, в зависимости от количества перерабатываемого зерна, требуется 1 или 2 человека.

Литература: Справочник по механизации животноводческих хозяйств, 2 изд., М., 1949.

Источники:

- Сельскохозяйственная энциклопедия. Т. 2 (Ж - К)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, 1951, с. 624

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'