АНТИФРИКЦИОННЫЕ СПЛАВЫ

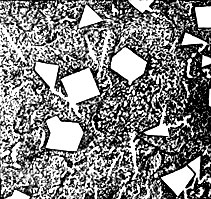

АНТИФРИКЦИОННЫЕ СПЛАВЫ, уменьшающие трение и хорошо прирабатывающиеся сплавы металлов. А. с. применяются для изготовления трущихся деталей машин, гл. обр., подшипников, втулок и т. п. или для покрытия их трущихся поверхностей. А. с. должны быть достаточно пластичными и хорошо прирабатываться, чтобы обеспечивать равномерное распределение давления" на опорной поверхности подшипника, и в то же время быть достаточно прочными и твёрдыми, чтобы трение и износ были минимальными. Таким требованиям удовлетворяют сплавы с неоднородной структурой, обладающие б. ч. основной мягкой и пластичной массой, в к-рую вкраплены более твёрдые зёрна (рис.). Благодаря такому строению А. с., на поверхности трения подшипника, в процессе его работы, образуется рельеф, т. к. мягкая основная масса А. с. изнашивается сильнее и её поверхность понижается, по сравнению с отдельными твёрдыми структурными составляющими. Образование рельефа на поверхности трения подшипника способствует хорошей циркуляции смазочного масла по трущимся поверхностям, что ведёт к уменьшению коэф-та трения и повышает к. п. д. вращающихся механизмов. При выборе А. с, кроме антифрикционных свойств, следует учитывать теплопроводность сплава, т. к. А. с. должны хорошо отводить тепло с трущихся поверхностей, во избежание перегрева их и порчи. А. с. разделяют на 3 группы: белые А. с. - баббиты, жёлтые А. с. - сплавы меди с оловом и свинцом (бронзы) или цинком (латуни) и чёрные А. с, к к-рым относятся антифрикционные чугуны. Указанные выше требования применимы только для белых А. с. Для других А. с. они неприменимы, как, напр., для свинцовистой бронзы, у к-рой в твёрдой массе лежат мягкие зёрна, или для антифрикционного чугуна, графит к-рого участвует в трении как смазка, и т. д.

Структура антифрикционного сплава

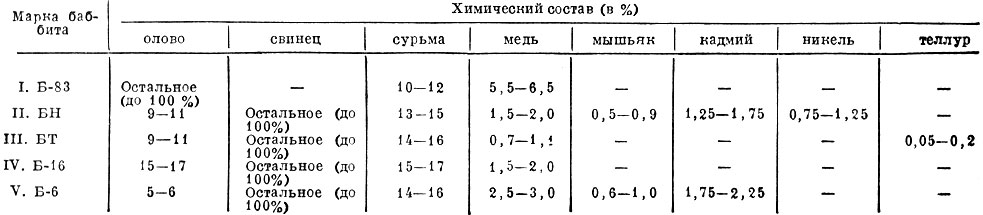

Белые А. с. - баббиты - наиболее распространённые подшипниковые сплавы, состоящие из олова, свинца, сурьмы, меди с заменой нек-рых из них никелем, цинком, алюминием и др. или же прибавлением к ним этих металлов. Одним из лучших А. с. этого типа является баббит, содержащий 83,35% олова, 11,1% сурьмы и 5,55% меди. Ввиду высокой стоимости олова велись и ведутся изыскания по замене высокооловянистых баббитов более дешёвыми сплавами. Разработано много различных марок баббитов на свинцовой, алюминиевой и цинковой основе, содержащих в составе никель, мышьяк, кадмий, железо, графит, кальций, натрий, литий, ртуть и др.

В СССР на баббиты установлен общесоюзный стандарт, выдержки из которого приведены в таблице.

Стандартные баббиты

Примерное назначение: I. Для заливки подшипников и вкладышей подшипников паровых турбин, турбокомпрессоров, турбонасосов, компрессоров мощностью более 500 л. с, дизелей быстроходных, паровых машин морских судов дальнего плавания, судовых и стационарных паровых машин мощностью более 1 200 л. с, электромоторов мощностью более 750 кв, генераторов мощностью более 500 кв.

II. Для заливки шатунных, коренных и головных подшипников двигателей внутреннего сгорания, а также шатунных и коренных подшипников тракторных и автомобильных двигателей, верхних половинок опорных подшипников паровых турбин, судовых и стационарных паровых машин мощностью 1 200 л. с., локомобилей, лесопильных рам, гидротурбин, электровозов, электромоторов мощностью в 250-750 кв, генераторов мощностью до 500 кв, компрессоров мощностью до 500 л. с, центробежных насосов мощностью до 2 000 л. с., вакуум-насосов, редукторов и шестеренных клетей прокатных станов, подъёмных машин мощностью до 1 800 л. с., дробилок.

III. Для заливки шатунных и коренных подшипников тракторных и автомобильных двигателей.

IV. Для заливки верхних половинок опорных подшипников паровых турбин, судовых и стационарных паровых машин мощностью до 1 200 л. с, локомобилей, лесопильных рам, гидротурбин, электровозов, электромоторов мощностью 250 - 750 кв, генераторов мощностью 500 кв, компрессоров мощностью до 500 л. с, центробежных насосов мощностью до 2 000 л. с, вакуум-насосов, редукторов и шестерён клетей прокатных станов, подъёмных машин мощностью до 1 800 л. с, дробилок.

V. Для заливки подшипников нефтяных двигателей, выносных подшипников компрессоров любой мощности, подшипников металлообрабатывающих станков, трансмиссий, вентиляторов, дымососов, электромоторов мощностью от 100 до 250 кв, паровых мельниц, двигателей газовых и бензиновых.

Для заливки автотракторных подшипников применяются: высокооловянистый баббит (марка Б-83) и малооловянистые баббиты на свинцовой основе с присадкой мышьяка, никеля и кадмия (марка БН) или с присадкой теллура.

Плавка баббита производится в чугунных или железных тиглях. При плавке баббита необходимо, для предохранения от окисления, покрыть его поверхность слоем мелкого древесного угля. Плавку баббита следует производить возможно быстрее. Нормальная темп-pa при заливке подшипников: для баббита Б-83 - 400-420°; баббита БН - 450-460°; баббита БТ - 410 - 430°. Повышение темп-ры нагрева баббита против нормальней вызывает ухудшение его механических свойств и увеличивает угар. Темп-ру баббита определяют при помощи термометра (со шкалой до 500*) или пирометра. Перед заливкой подшипник покрывают полудой (третником) и подогревают до 170 - 200°. расплавленный баббит берут из тигля подогретой мерной ложкой и заливают в подшипник, установленный в прибор, Струя баббита при заливке д. б. короткой, толстой и непрерывной. При хорошей заливке охлаждённый подшипник издаёт от удара чистый металлический звук; глухой дребезжащий звук указывает на недоброкачественную заливку. Дефекты заливки: отставание баббита от тела подшипника, недоливы, спаи, раковины, трещины, засоры, крупнокристаллический излом, цвета побежалости и др. Нельзя смешивать баббиты разных марок или добавлять олово к свинцовистому баббиту, т. к. это делает его непригодным к эксплоатации. Использовать отходы старого баббита следует только в определённых соотношениях к свежему чушковому баббиту.

Жёлтые А. с. (бронзы, латуни). Наибольшее распространение получили оловянистые бронзы, обладающие, наряду с высокими антифрикционными свойствами, высокой твёрдостью и антикоррозийностью. Для изготовления подшипников различных машин применяются также оловянно-фосфористые бронзы (88% меди, 11% олова и 1% фосфора) и оловянно-свинцовистые бронзы (88 - 78% меди, 8 - 10% олова и 4 - 12% свинца). За последнее время широкое распространение получили бинарные свинцовистые бронзы (содержащие до 30% свинца), с успехом применяющиеся для подшипников авиамоторов, дизелей, тракторных двигателей и т. д. Эти бронзы применяются в виде отливок (втулки) и в виде готовых вкладышей подшипников, изготовленных из стальной ленты с залитой по ней свинцовистой бронзой. Для мелких подшипников применяется оловянно-свинцово-цинковая бронза (85% меди, 6% олова, 6% цинка и 3% свинца). Кроме того, применяются и безоловянистые бронзы (кремнистая, алюминиевая, марганцовистая и др.).

Чёрные А. с. (чугуны). В ряде случаев в качестве дешёвого антифрикционного материала м. б. применены: 1) перлито-графитовый чугун и 2) феррито-графито-фосфидный чугун. Чугуны 1-го типа имеют твёрдую перлитную основу; графит является мягкой составляющей, к-рая улучшает условия смазки. Кроме того, графит сам хорошо впитывает в себя смазочное масло. Чугуны 2-го типа по своей структуре отвечают основным требованиям: они имеют мягкую пластичную основу (феррит), в к-рую вкраплены твёрдые включения фосфидов.

Кроме металлических А. с, нашли применение неметаллические подшипниковые антифрикционные материалы: нек-рые виды пластмасс (текстолит и другие), нек-рые твёрдые породы дерева (клён, ясень, бук, бакаут, самшит), облагороженная древесина (металлизированная посредством глубокой пропитки сплавами свинца, висмута и кадмия, хим. обработанная, горячо прессованная) и пр.

Литература: Антифрикционные материалы. Сборник статей (Труды I Всес. конференции по антифрикционным материалам), М.-[Л.], 1936; Лившиц Л., Ремонт баббитовых тракторных подшипников, М., 1947; Малооловянистые и безоловянистые баббиты, под ред. М. П. Славинского, вып. 1-3, Л.-М., 1937-39.

Источники:

- Сельскохозяйственная энциклопедия. Т. 1 (А - Е)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, 1949, с. 620

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'