АВТОМОБИЛЬ

АВТОМОБИЛЬ, самодвижущаяся машина с внутренним источником энергии, предназначенная для перевозки пассажиров и грузов по безрельсовым дорогам. Первые А., построенные в 70 - 80-х гг. 18 в., были крайне несовершенной конструкции (с деревянной рамой, с тяжёлой паросиловой установкой), скорость их не превышала 4 км /час. Подлинное развитие А, началось только после изобретения (1876 - 78) газового двигателя внутреннего сгорания, работающего по 4-тактному циклу Отто (см. Карбюраторный двигатель). В 1883 был сконструирован и построен по принципу газового двигателя компактный и быстроходный бензиновый двигатель внутреннего сгорания. С этого времени усовершенствование А. быстро идёт вперёд.

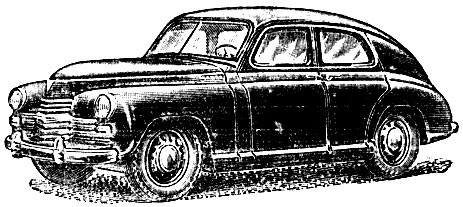

Рис. 1. Легковой автомобиль ГАЗ 'Победа'

Автомобиль, благодаря удобству и надёжности, всё более и более проникает во все отрасли народного х-ва страны. В нашем сод. с. х-ве А. является незаменимым видом транспорта (см. Автотранспорт в сельском хозяйстве).

Производство А. в дореволюционной России начато в 1908 на Русско-Балтийском з-де в Риге. Производительность з-да была крайне мала (до середины 1915 было выпущено всего ок. 450 шт.) и в сильной степени зависела от импорта. Началом автомобильного производства в СССР надо считать 1924, когда б. завод AM О (теперь Гос. автомобильный завод имени Сталина, ЗИС) приступил к выпуску полуторатонных грузовых А. типа АМО-Ф-15. В последующие годы выпуск А. постепенно увеличивался. В результате успешного выполнения сталинских пятилеток, в СССР создана мощная автомобильная пром-сть. После Великой Отечественной войны происходит дальнейшее, значительное расширение автомобильной пром-сти, строятся новые автозаводы, старые автозаводы реконструируются и расширяются. Все з-ды перешли на выпуск новых, более совершенных моделей автомобилей.

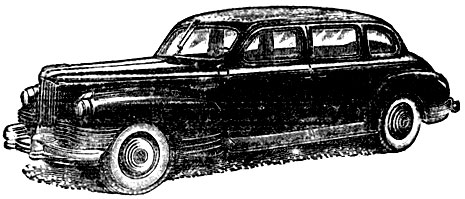

Рис. 2. Легковой автомобиль ЗИС-110

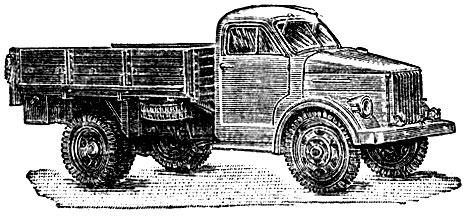

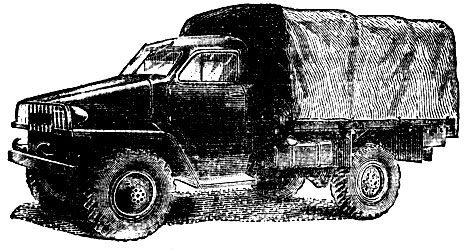

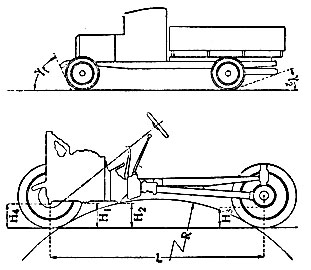

Классификация А. По своему назначению все А. разделяют на 2 группы: транспортные А. и А. спец. назначения. Транспортные А. разбиваются на 3 подгруппы: пассажирские [автобус, такси, легковые (рис. 1, 2)], грузовые (рис. 3 - 6) и полугрузовые (пикапы). Грузовые А. служат, гл. обр., для перевозки грузов- и, по степени специализации кузова, разделяются на универсальные грузовые, с нормальной платформой, и спец. грузовые А., предназначенные для перевозки определённых грузов (жидкого топлива, хлеба, скоропортящихся продуктов и др.). В целях сокращения простоя под нагрузкой и разгрузкой и увеличения производительности перевозок применяют грузовые А. с прицепами и полуприцепами. А. с прицепом несёт на себе нормальную нагрузку и, кроме того, дополнительный груз на 1 или 2 прицепах, имеющих по 2 оси. У грузового А. с полуприцепом весь груз располагается на полуприцепе, к-рый своим передком опирается на раму А., вследствие чего часть полезной нагрузки и веса полуприцепа приходится на ведущие колёса А. Автомобиль с полуприцепом часто называют тягачом. Полугрузовой А. (пикап) строится на базе легкового пассажирского А. и снабжается кузовом для перевозки небольших грузов (до 0,5 т), а также для перевозки людей (не больше 6 человек).

Рис. 3. Грузовой автомобиль ГАЗ-51

К А. спец. назначения относятся: А. пожарные, А. скорой технической помощи, А. с лебёдками и кранами, А. для поливки улиц и т. п.

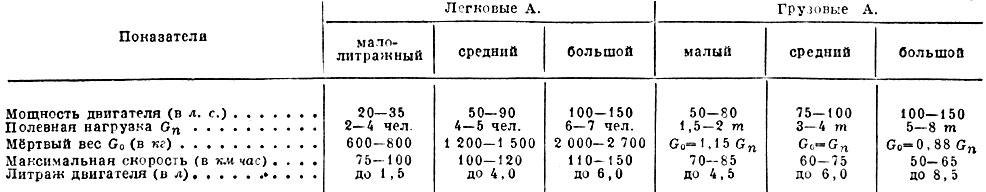

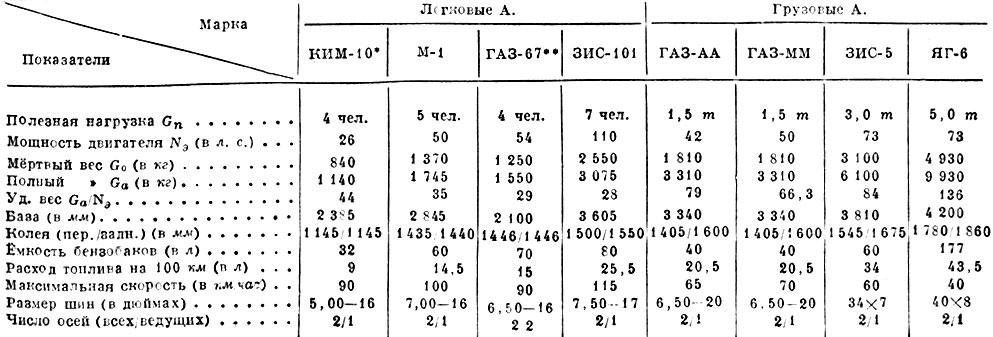

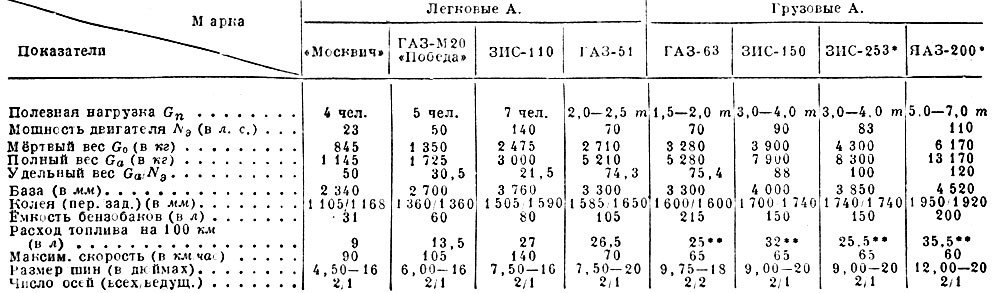

Транспортные А., как легковые, так и грузовые, различают по размерам (табл. 1).

Рис. 4. Грузовой автомобиль ГАЗ-63 повышенной проходимости

Современные А., независимо от их назначения и размеров, классифицируют: 1)по типу двигателя (А. паровые, электрические, с двигателем внутреннего сгорания); 2) по типу силовой передачи (ступенчатая и прогрессивная коробки передач, с разрезной и неразрезной ведущей осью); 3) по числу осей (А. 2-осные и многоосные; 4) по числу ведущих осей (А. с 1 ведущей осью, 2 и т. д.).

Рис. 5. Грузовой автомобиль ЗИС-150

Наибольшее распространение получили А. с двигателем внутреннего сгорания, к-рые разбиваются на след. типы: 1) А. с двигателем, работающим на бензине (см. Карбюраторный двигатель); 2) А. с двигателем, работающим на газе, вырабатываемом газогенератором (см. Газогенератор)', 3) А. с двигателем, работающим на сжатом или сжиженном газе, находящемся в баллонах; 4) А. с двигателем Дизеля, работающим на тяжёлых сортах жидкого топлива (см. Дизель). Наиболее распространены в наст, время А. с двигателем внутреннего сгорания, работающим на бензине, что объясняется высокими физико-хим. свойствами этого топлива (см. Топливо).

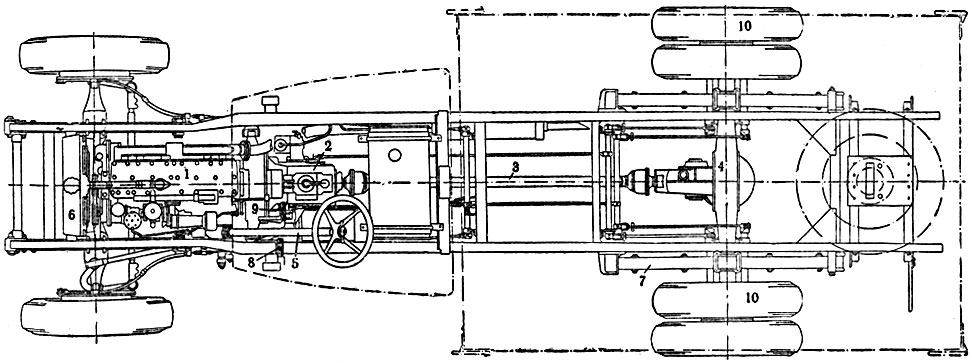

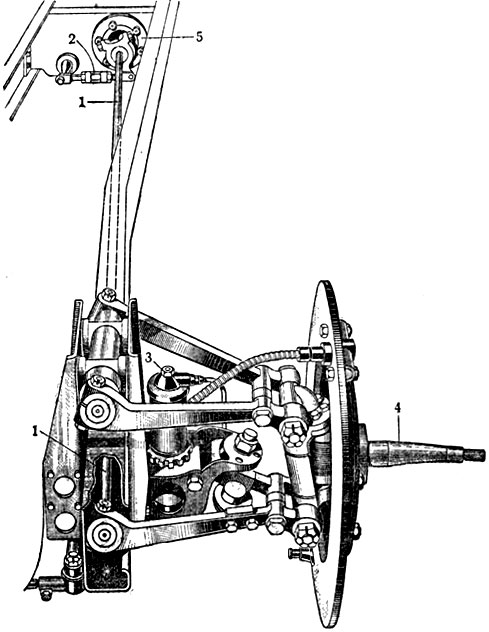

Устройство автомобиля. А. с двигателем внутреннего сгорания состоит из след. групп механизмов: силовая установка (двигатель); силовая передача (сцепление, коробка передач, карданная передача, главная передача, диференциал и полуоси); управление (рулевое управление и тормоза); ходовая часть (передняя и задняя оси, подвеска, колёса); рама и кузов. На рис. 7 представлено расположение основных механизмов автомобиля.

Рис. 6. Грузовой автомобиль ЯАЗ-200

Механизмы силовой передачи (трансмиссия) А. служат для передачи мощности двигателя к ведущим колёсам автомобиля.

Механизм сцепления, к-рому передаётся усилие от коленчатого вала двигателя, представляет собой фрикционную муфту, соединяющую маховик, жёстко укреплённый на коленчатом валу двигателя, с остальными механизмами силовой передачи. Сцепление служит для плавного трогания А. с места, для предохранения от поломки шестерён коробки передач при их переключении и для предохранения механизмов трансмиссии от поломки при резком торможении. Преимущественным распространением пользуется дисковое сцепление с 1 ведомым диском.

Табл. 1. Классификация транспортных А. по размерам

Рис. 7. Расположение механизмов автомобиля: 1 - двигатель; 2 - коробка передач; 3 - карданный вал; 4 - задний мост; 5 - рулевая колонка; 6 - радиатор; 7 - рессора; 8 - педаль сцепления; 9 - педаль тормоза; 10 - ведущие колёса

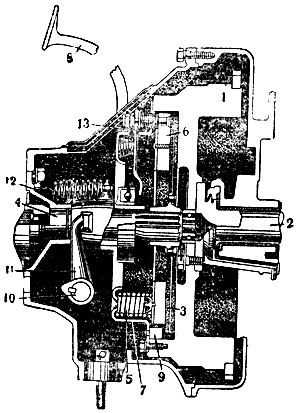

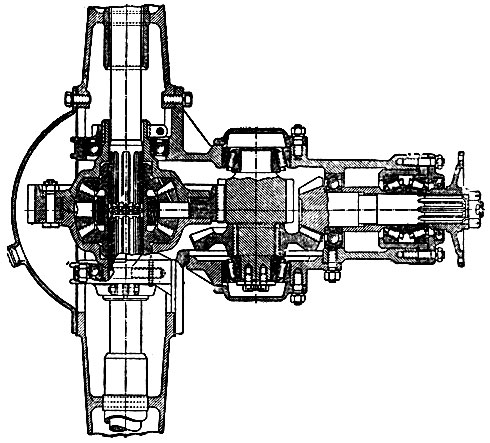

На рис. 8 изображено старое однодисковое сцепление А. ГАЗ-АА, а на рис. 9 - современное однодисковое сцепление. Принципиальная разница в устройстве этого сцепления от старого сцепления А. ГАЗ-АА заключается, во-первых, в способе соединения ведомого диска с шлицованной втулкой и, во-вторых, в наличии у нового сцепления грузиков 2. Ведомый диск 7 в этом сцеплении передаёт окружное усилие первичному валу коробки передач 9 при помощи пружин 10; такое устройство смягчает рывки, к-рые м. б. при резком включении сцепления. При вращении сцепления рычаги включения, выполненные заодно с грузиками 2, стремятся, под действием центробежной силы, повернуться ок. центра 4 и через игольчатые подшипники 3 прижимают дополнительно (помимо пружин 5) нажимной диск 1 к ведомому; благодаря такому устройству уменьшается возможность пробуксовки ведомого диска сцепления.

Рис. 8. Однодисковое сцепление автомобиля ГАЗ-АА: 1 - маховик; 2- коленчатый вал; 3 - ведомый диск (прикреплён к втулке заклёпками); 4 - первичный вал коробки передач; 5 - пружина; б - нажимной диск; 7 - чашка; 8- педаль сцепления; 9 - шип чашки, ведущий нажимной диск; Ю - вал выключения сцепления; 11 - вилка вала; 12 - выжимная муфта; 13 - рычаг выключения сцепления

Рис. 9. Современное однодисковое сцепление: 1-нажимной диск; 2 - грузики, выполненные заодно с рычагами выключения; 3- игольчатые подшипники; 4 - ось вращения рычага выключения; 5- пружины; 6 -маховик; 7 - ведомый диск, упруго прикреплённый к шлицованной втулке; 8 - подшипник выжимной муфты; 9 - шлицованный конец первичного вала коробки передач; Ю - пружины, передающие усилие от ведомого диска шлицованной втулке и через неё первичному валу коробки

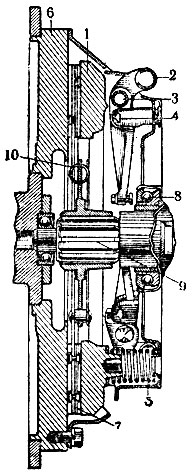

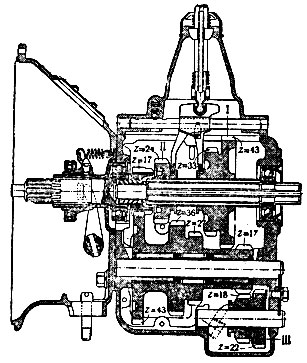

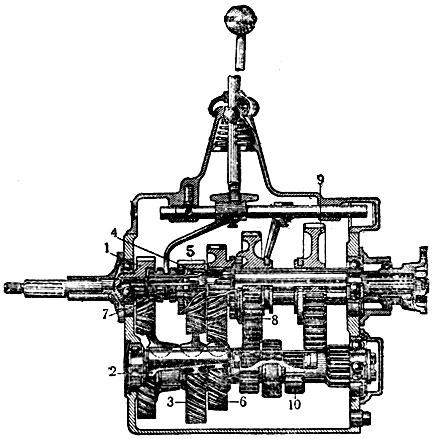

Коробка передач служит для повышения тягового усилия на ведущих колёсах и для получения заднего хода автомобиля. Основное распространение имеют шестерёнчатые коробки передач, называемые ступенчатыми, т.е. такие, у к-рых изменение передаточных чисел происходит ступенями. Прогрессивные коробки передач, к-рые дают, между определёнными пределами, бесконечно большое число передач, пока имеют малое распространение. Число передач вперёд в коробке передач колеблется от 3 до 5; легковые А. имеют 3- или 4-ско-ростную коробку передач; на грузовых А. ставят в целях повышения их маневренности, гл. обр., 4- и 5-скоростные коробки. Обычно в коробке имеется прямая передача и неск. понижающих, т. е. таких, к-рые понижают число оборотов вторичного вала коробки передач, по сравнению с коленчатым валом двигателя, увеличивая одновременно крутящий момент на вторичном валу. В нек-рых случаях, гл. обр., на грузовых А., 5-я передача делается повышающей (повышается число оборотов вторичного вала, вследствие чего передаваемый этим валом крутящий момент меньше крутящего момента на коленчатом валу двигателя), с целью сокращения времени "холостых" рейсов А. и снижения расхода топлива. На рис. 10 изображена 4-скоро-стная коробка передач А. ГАЗ-АА, а на рис. 11 - 5-скоро-стная коробка передач А. Пятая (повышающая) передача у этой коробки применяется только на хороших шоссейных дорогах и при "холостых" рейсах. Шестерни 1, 2,3,4, 5 и 6 выполнены с косым зубом, остальные с прямым; включение 5-й, 4-й и 3-й передач производится кулачковыми муфтами 7 и 8. Кулачки муфты 8 выполнены заодно целое с кареткой 3-й и 2-й передач. Передаточные числа коробки: первая передача 6,06 : 1; вторая - 3,5 : 1; третья - 1,8 : 1 четвёртая- 1 : 1; пятая- 0,8 : 1 и передача заднего хода - 6,0: 1.

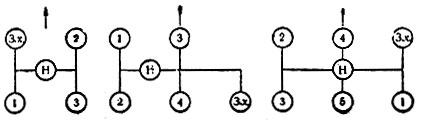

Усовершенствование коробок передач ведётся в направлении повышения бесшумности их работы, безударности переключения шестерён, лёгкости и удобства управления. Повышение бесшумности работы достигается применением шестерён с косым зубом. Безударность переключения достигается применением различного типа синхронизаторов. Удобство и лёгкость управления достигается путём переключения передач электромагнитным, пневматическим или электровакуумным способом и расположением' рычага переключения передач на рулевой колонке под штурвалом. На рис. 12 приводятся схемы положения рычага переключения шестерён коробки передач.

Рис. 10. 4-скороетнзя коробка передач автомобиля ГАЗ-АА: 1 - каретка 1-й и 2-й передач; 11 - каретка 3-й и 4-й передач; III - каретка заднего хода

Рис. 11. 5-скоростная коробка передач автомобиля: 1 и 2-шестерни постоянного зацепления; 3 и 4 - шестерни 5-й передачи; 5 и 6 - шестерни 3-й передачи; 7 - муфта 4-й и 5-й передач; 8 - каретка 2-й и 3-й'передач; 9 - каретка 1-й передачи; 10 - паразитная шестерня заднего хода

Рис. 12. Стандартное расположение верхней головки рычага переключения передач для 3-, 4- и 5-скоростных коробок передач: Н - нейтральное положение; 3. х. - задний ход; 1-5- соответственно 1-я, 2-я, 3-я, 4-я и 5-я передачи. Стрелки - направление движения автомобиля вперёд

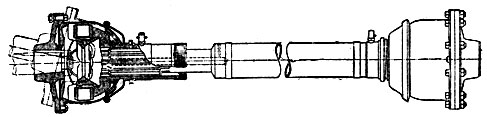

Рис. 13. Карданный вал с шарнирами автомобиля ЗИС-5

Рис. 14. Шарнир с игольчатыми подшипниками карданного вала автомобиля ЗИС-101: 1 - вторичный вал коробки передач; 2 и 7 - вилки; 3 - игольчатые ролики; 4 - крестовина; 5 - замковое кольцо; 6 - чашки; 8 - карданный вал

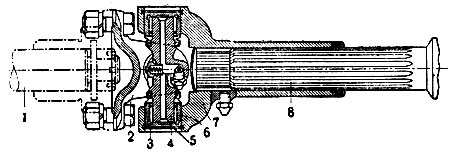

Карданный вал передаёт крутящий момент от коробки передач к главной передаче А.: обычно он делается из тонкостенной стальной трубы с приваренными к ней шлицованными концами. Трубчатая форма карданного вала обеспечивает ему большую жёсткость и прочность при малом весе. Концы карданного вала А. соединены шарнирами со вторичным валом коробки передач и с хвостовиком ведущей шестерни главной передачи. На рис. 13 изображено шарнирное соединение карданного вала А. ЗИС-5, а на рис.14 показан более совершенный тип шарнирного соединения (с игольчатыми подшипниками), к-рый применяется почти на всех современных А.; он отличается большей прочностью, более высоким к. п. д.. лучше защищен от грязи и дольше держит смазку.

Рис. 15. Типовое устройство диференциала и одинарной главной передачи: I - хвостовик и винтовая, ведущая коническая шестерня; 2 - коронная шестерня; 3- дифёренциальная коробка; 4 - ось сателитов; Л - полуось; 6 - шестерня полуоси; 7 - сателит

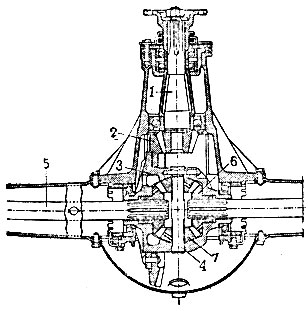

Главная передача выполняется в виде пары конических шестерён с винтовыми зубьями (рис. 15), или червячной передачи, или же в виде двойной передачи (рис. 16). Последние 2 типа передач применяются только в грузовых А.; в легковых А. ставится исключительно одинарная коническая передача (рис. 15). Червячная передача применяется, гл. обр., в 3-осных грузовых А. с числом ведущих осей не менее 2.

Практические недостатки червячной передачи: трудная регулировка правильности зацепления червячной пары, износ червячного колеса и меньший к. п. д., чем у шестерёнчатых передач.

Рис. 16. Двойная главная передача автомобиля ЗИС-5

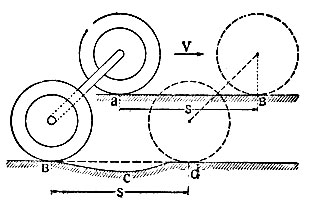

Механизм диференциала (рис. 15) помещается между главной передачей и полуосями ведущих колёс. Применяется для облегчения поворота А, и предупреждения пробуксовки ведущих колёс, когда они, двигаясь по кривым разного радиуса, проходят неодинаковые пути (рис. 17). Действием диференциала предупреждается пробуксовка ведущих колёс и тогда, когда они проходят разные пути при прямолинейном движении А. (рис. 18). Принцип действия диференциала основан на том, что он даёт возможность ведущим колёсам (правому и левому) вращаться с разными скоростями. Кроме достоинств, диференциал имеет и недостаток - ухудшает проходимость А.: в случае попадания 1 колеса на дорогу с малым коэф-том сцепления (лёд, мокрая глина и т. д.) оно начинает буксовать, в то время как другое стоит на месте. Дли устранения этого недостатка на нек-рых типах А., предназначаемых для эксплоатации по плохим дорогам, диференциал блокируют, т. е. делают такое приспособление, при помощи к-рого обе полуоси, в случае надобности, можно заставить работать как одно целое.

Рис. 17. Схема поворота автомобиля

Через полуоси усилие от главной передачи (через диференциал) передаётся ведущим колёсам А. Полуоси, в основном, работают на кручение; кроме того, в зависимости от конструкции, они могут работать и на изгиб. По степени изгибающей нагрузки, воспринимаемой полуосями, они разделяются на: 1) полностыо разгружённые (не работают на изгиб); 2) на 3/4 разгружённые (слабо и не всегда работают на изгиб); 3) полуразгружённые (всегда работают на изгиб в довольно сильной степени); 4) неразгруженные (последние в наст, время не применяются).

Рис. 18. Схема, показывающая необходимость диференциала при езде по прямой; S - путь, пройденный автомобилем: аb и bcd - пути, пройденные левым и правым ведущими колёсами; аЬ меньше bcd

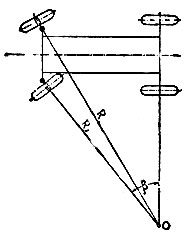

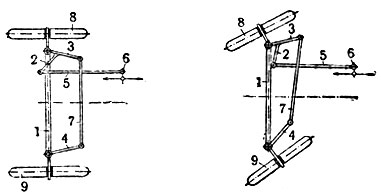

Рулевое управление. Изменение направления движения А. достигается поворотом передних колёс. В нек-рых случаях делают 2 управляемые пары колёс. На рис. 17 представлена схема поворота А.; во избежание поперечного буксования колёс необходимо, чтобы все колёса при повороте А. шли по окружностям, имеющим общий центр в точке О. Из схемы видно, что угол поворота внутреннего колеса 8 больше утла поворота наружного. Основное требование - пересечение продолжения осей всех колёс в точке, лежащей на продолжении задней оси. выполняется с помощью четырёхзненного механизма, схема к-рого дана на рис. 19. Передача движения четырёхзвенному механизму выполняется рулевым механизмом через продольную рулевую тягу. Расстояние от точки О до центра наружного переднего колеса называется минимальным радиусом поворота А.: чем меньше этот радиус, тем лучше маневренность А. Величины минимальных радиусов поворотов транспортных А., в зависимости от их типа, таковы: у легковых А. - 5 - 6,5 м, у грузовых - 7,5 - 10 м.

Рис. 19. Схема действия четырёхзвенного механизма: 1 - передняя ось; 2 - ведущий рычаг; 3 и 4 -- рычаги трапеции, укреплённые Б поворотных цапфах; 5 - продольная рулевая тяга; 6 -шарнирное соединение с рулевой сошной; 7 - поперечная тяга трапеции; 8 и 9 - передние колёса

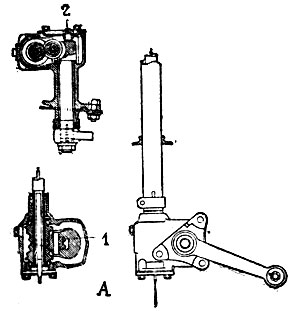

На рис. 20 и 21 изображены современные рулевые механизмы; оба типа (А и В) имеют широкое распространение. Разница в их устройстве заключается в том, что трущиеся детали (червяк и ролик) одного из них (рис. 20) работают по принципу трения качения ввиду чего к, п. д. и износоустойчивость этого механизма несколько выше.

Рис. 20. Рулевой механизм (А) автомобиля: 1 - ролик; 2 - винт для регулировки холостого хода штурвала

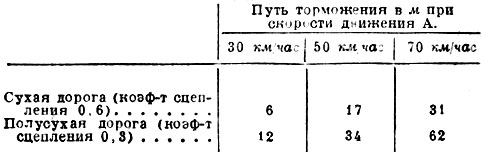

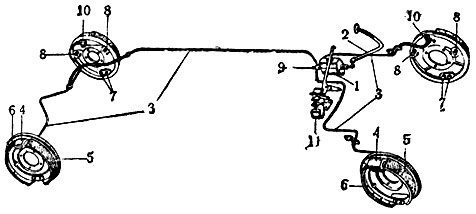

Тормоза служат для поглощения живой силы движущегося по инерции А. Эффект торможения оценивается дл. пути торможения. На А. устанавливаются обычно 2, действующие независимо друг от друга, тормозные системы: одна из них основная, применяется всегда; вторая - для остановки А. в заторможённом состоянии - на уклоне или подъеме. Большинство современных А. имеет основную тормозную систему, действующую на все колёса А. Путь торможения, при правильно отрегулированных тормозах, зависит от скорости движения, коэф-та сцепления шин с дорогой и от того, все ли колёса затормаживаются или только задние. В табл. 2 приведены ср. данные пути торможения для А., у к-рых затормаживаются все колёса.

Табл. 2. Средние банные пути торможения автомобиля

Привод к ножным тормозам м. б. механическим (рычаги и тяги), гидравлическим и пневматическим. Наибольшим распространением в наст, время пользуется гидравлический привод. В грузовиках ср. и большого тоннажа применяется, гл. обр., пневматический привод по причине больших удобств использования его для торможения прицепов и полуприцепов. Для уменьшения усилия ноги водителя на тормозную педаль применяются различные типы сервотормозов и тормозных сервомеханизмов. Принцип действия сервотормоза заключается в том, что сила трения одной из колодок тормоза используется как добавочная сила для нажатия др. колодки. Сервомеханизм - аппарат, стоящий на раме отдельно от тормоза. Действие сервомеханизмов, обычно, основано на принципе вакуума: пот влиянием разницы давлений по обе стороны поршня сервомеханизма, поршень передвигается и через ряд рычагов передаёт значительное усилие к тормозным колодкам.

Рис. 21. Рулевой механизм (Б) автомобиля: 1- рулевой вал; 2 - червяк (приварен к рулевому валу); 3 - двурогий рычаг, выполненный за одно целое с валом сошка; 4 - регулировочный винт

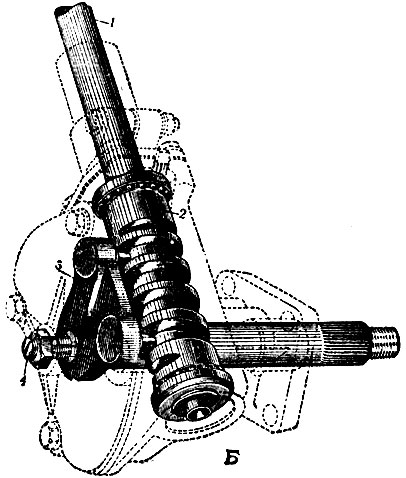

На рис. 22 представлена типовая схема гидравлического привода к тормозам. Такая схема привода предусмотрена на наших новых легковых А. и лёгких грузовых А. Тормозная жидкость, заполняющая систему гидравлического привода, не должна загустевать при низких темп-pax (до - 45°) и разъедать соприкасающиеся с ней материалы деталей привода (чугун, алюминий, медь, резина).

К тормозам предъявляются след. требования: лёгкость регулировки, хороший отвод тепла с поверхностей трения, жёсткость тормозных барабанов. В нек-рых заграничных А. в механический привод к тормозам вводят механизмы - уравнители, назначение к-рых автоматически уравнивать усилия, передаваемые правым и левым тормозам А., и тем предупреждать возможность его заноса. Практика даёт след. ср. размеры тормозной поверхности на 1 кг полного веса А.: у легковых А. 0.57-0.7 см21кг. у автобусов 0,40 - 0.48 см2/кг, у грузовых А. 0,35-0,4 см2/кг.

Ходовая часть. Передний мост А. выполняется б. ч. в виде изогнутой вниз стальной балки двутаврового сечения; исключение составляют А., у к-рых передние колёса имеют независимую подвеску. На конце моста укреплены шкворни поворотных цаиф, на осях к-рых установлены передние колёса. Для стабилизации рулевого управления, оси шкворней установлены наклонно по отношению к вертикали; верхние концы шкворней наклонены назад на 2 - 3° и в бок (к продольной оси А.) на 6 - 8°. Для получения правильной работы подшипников передних колёс последние устанавливаются с развалом (угол развала 11/2 - 2°), с небольшим схождением вперёд (угол схождения 0°20' - 0°40').

Рис. 22. Гидравлический привод к тормозам автомобиля: 1 - основной гидравлический цилиндр с резервуаром для жидкости; 2 - тормозная педаль; 3 - трубопроводы к передним и задним тормозам; 4 - рабочие цилиндры; 5, в - передние и задние колодки; 7 - опорные пальцы колодок; 8 - регулировочные болты; 9 - контакт стопсигнала; 10 - место для спуска воздуха; 11 - лента ручного тормоза

Задниймост А. обычно представляет собой корпус, внутри к-рого располагаются детали силовой передачи, полуоси и диференциал. По конструкции задние мосты бывают цельные (ЗИС-5, ЯГ-6) и разъёмные (М-1). По производственным признакам задние мосты бывают штампованные, сварные, литые из ковкого чугуна (ЗИС-5) и кованые (ЯГ-6). Основные требования к заднему мосту: малый вес и прочность при достаточной жёсткости (иначе, при сильных прогибах моста, нарушается правильность зацепления шестерён главной передачи и диференциала).

Подвеска А. служит для соединения рамы с передним и задним мостами и для смягчения толчков, передаваемых раме А. при езде по неровной дороге. Наиболее употребительные типы подвесок А.: 1) рессорная, 2) пружинная и 3) стержневая. Преимущественным распространением пользуется рессорная подвеска. Однако начиная с 1932 получают широкое распространение пружинные и стержневые типы подвесок. В наст. время 50 - 60% легковых автомобилей имеют независимую подвеску передних колёс. Основное преимущество независимой подвески - её эластичность. Устройство стержневой подвески разрезной передней оси показано на рис. 23.

Колёса А. выполняются штампованными в виде цельных дисков, штампованными сварными, тангентными, литыми; преимущественное распространение имеют дисковые штампованные колёса, к-рые полностью удовлетворяют требованиям простоты производства и прочности. На современных А. применяются исключительно пневматические шины (см. Автошина).

Рама А. является узлом, к к-рому крепятся кузов и все механизмы. А. с независимой подвеской иногда выполняется без рамы, к-рая заменяется центр, трубой или балкой. В нек-рых конструкциях роль рамы выполняет металлический каркас кузова (т. н. несущий кузов).

Для зажигания рабочей смеси в двигателе (см. Карбюраторный двигатель), для освещения, сигнализации, облегчения запуска двигателя и др. нужд на А.имеется система электрооборудования, состоящая из источников и потребителей электроэнергии (см. Электрооборудование тракторов и автомобилей).

Рис. 23. Независимая стержневая подвеска передних колёс автомобиля: 1 - стержень, работающий на кручение; 2 - приспособление для регулировки; 3 - гидравлический домкрат; 4 - ось цапфы левого переднего колеса; 5 - гнездо, в которое вставлен шлицованный конец стержня 1

Табл. 3. Основные данные советских автомобилей довогнного производства

* (Вылущено всего 550 автомобилей)

** (Выпуск начат во время войны)

Табл. 4. Основные данные новых отечественных автомобилей

* (С двигателем Дизеля, в таблице)

** (Эксплоатационные нормы расхода топлива могут несколько отличаться от приведённых)

В табл. 3 приведены основные данные по отечественным А. довоенного производства, а в табл. 4 данные по новым отечественным А., принятым для производства в послевоенное время. В этой таблице указаны не все А., намеченные к производству, а только те, опытные образцы к-рых к моменту окончания войны были построены, испытаны и утверждены к производству.

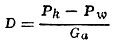

Оценка транспортных А. производится по их эксплоатационным качествам, к числу к-рых относятся: динамика, экономичность, надёжность, проходимость и т. п. Динамическими качествами называются такие, к-рые позволяют А. развивать высокую ср. скорость движения; эти качества зависят от полного веса A. (Ga), от величины силы лобового сопротивления (Pw) и от величины тягового усилия, развиваемого на задних колёсах (Рk). Величина удельного запаса тягового усилия, или динамического фактора, м. б. вычислена по формуле:

Величина удельного запаса тягового усилия

или получена путем испытания А. и представлена в виде динамической характеристики, при помощи к-рой определяются возможность движения А. по дороге данного сопротивления, а также величина максимальной скорости, подъёма и ускорения А. на том или ином типе дороги. Для легковых автомобилей с хорошей динамикой максимальная величина В на прямой передаче колеблется в пределах от 0,09 до 0,14; для грузовых автомобилей без прицепов 0,05-0,07.

Экономичность А. характеризуется расходом топлива и смазки на 100 км пути в зависимости от дороги и скорости движения автомобиля.

Надёжностью А. называется его способность к длительной работе без поломок деталей и простоев по причине отказа в работе отдельных механизмов, систем и аппаратов, а также без преждевременного износа деталей автомобиля.

Проходимость А. характеризуется его способностью двигаться по плохим дорогам и пересечённой местности. Проходимость А. зависит от тяговых свойств, величины удельного давления между шиной и дорогой, сцепления шины с дорогой и от "габаритных параметров. При плохих показателях, хотя бы по одному из этих свойств, А нельзя отнести к типу машин, обладающих хорошей проходимостью. Уменьшение удельного давления достигается увеличением числа колёс и профиля шин А. и нек-рым снижением полезной нагрузки (на 18 - 20%). Сравнительные величины удельных давлений: А. - 2,5-5 кг/см*, гусеничные машины - 0,5- 0,6 кг/см*, всадник - 0,9-1 кг/см*, пешеход - 0,5 кг/см*, лыжник - 0,04 кг/см*. Сцепление колёс

Рис. 24. Габаритные параметры проходимости: уг - угол входа, Ye - угол схода; R - радиус продольной проходимости; Н1, Н2, Н3, Н4-клиренсы; L - база

А. с грунтом повышают увеличением числа ведущих осей, применением покрышек со спец. профилем протектора (см. Автошина) и надеванием на покрышки спец. цепей. К габаритным параметрам, влияющим на проходимость А., относятся величины клиренса в различных точках А., углы входа и схода (рис. 24) и величина радиуса продольной проходимости. Чем меньше при данном клиренсе радиус продольной проходимости, тем выше проходимость автомобиля.

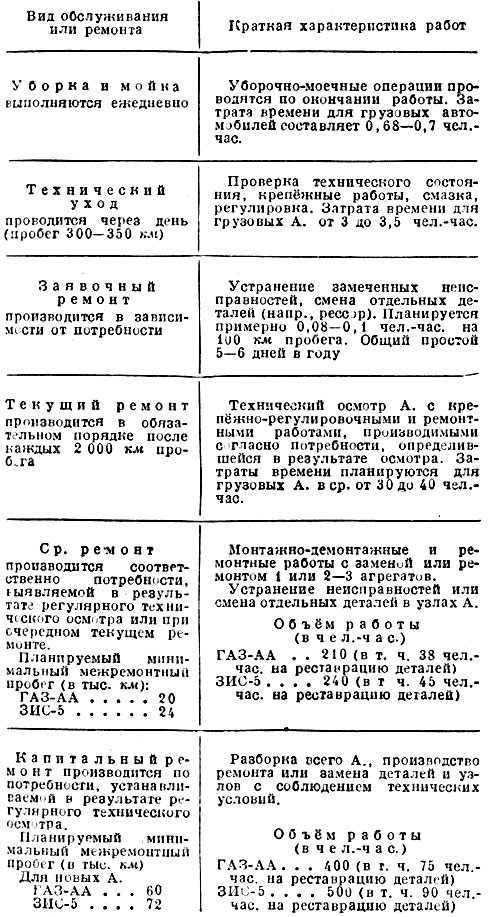

Технический уход и ремонт А. Надёжная и экономичная работа А. зависит от его технического состояния и квалификации водителя. Нормальное техническое состояние А. поддерживается регулярным профилактическим обслуживанием и своевременным ремонтом (табл. 5).

Табл. 5. Профилактическое обслуживание и ремонт автомобиля

Указанные нормы межремонтных пробегов, как показывает опыт шофёров-стахановцев, могут быть значительно повышены внимательным уходом за А. и правильной его эксплоатацией. Н. Лавров

Литература: Автомобиль. Описательный курс. Под ред. Г. В. Зимелева, [M.J, 1946; Анохин В., Автомобили ГАЗ и ЗИС, [2 изд., М.], 1946; его же, Советские автомобили (справочник), М., 1947; Брусянцев Н., Автомобили повышенной проходимости, М. - Л., 1935; Галкин Ю., Электрические аккумуляторные автомобили "электромобили), М. - Л., 1938; Технические характеристики советских и импортных автомобилей, 2 изд., М., 1946; Учебник шофёра третьего класса, М. - Л., 1941; Чудаков Е., Конструкция и расчёт шасси автомобиля, 2 изд., М. - Л., 1939: его же, Теория автомобиля, 2 изд. И. - Л., 1940.

Источники:

- Сельскохозяйственная энциклопедия. Т. 1 (А - Е)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, 1949, с. 620

|

ПОИСК:

|

© AGROLIB.RU, 2010-2022

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://agrolib.ru/ 'Библиотека по агрономии'